ДАТЧИКИ ЧАСТОТЫ ВРАЩЕНИЯ РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ

Вращательное движение вала может быть охарактеризовано частотой его вращения n и угловой скоростью  . Частоту вращения в механике принято измерять в Гц и выражать в с–1, а угловую скорость – в рад/с.

. Частоту вращения в механике принято измерять в Гц и выражать в с–1, а угловую скорость – в рад/с.

При летных испытаниях результаты измерения частоты вращения роторов газотурбинных двигателей приводятся в абсолютном значении (об/мин) или в % от ее значения на максимальном расчетном режиме. При этом допустимые значения погрешности составляют 0,05...0,2%.

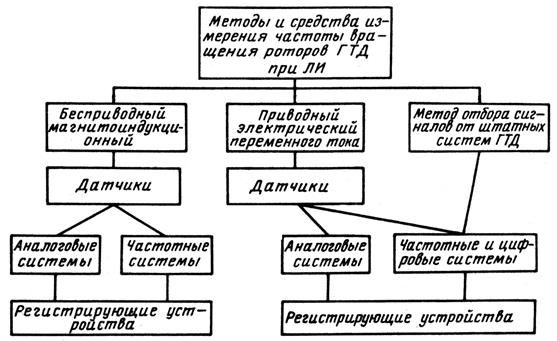

Измерение частоты вращения роторов газотурбинных двигателей при летных испытаниях основано на принципах электрической или механической передач частоты вращения вала ротора двигателя валу датчика. Обобщенная схема методов и средств измерения частоты вращения роторов газотурбинных двигателей приведена на рис. 3.

|

Рис. 3. Методы и средства измерения частоты вращения роторов газотурбинных

двигателей при летных испытаниях.

Наибольшее распространение получил бесприводный магнитоиндукционный метод, основанный на зависимости наводимых в металлическом теле датчика вихревых токов от частоты вращения вала двигателя. Применяется также приводной метод на базе датчика – тахогенератора переменного трехфазного тока. Принцип действия бесприводных магнитоиндукционных датчиков основан на явлении наведения вихревых токов в неподвижном датчике, находящемся во вращающемся магнитном поле. Датчик состоит из постоянного цилиндрического магнита, на котором размещена катушка, выполненная из термостойкого провода.

Мерой измеряемой частоты вращения является момент взаимодействия наводимых в датчике индукционных токов с вызвавшим их вращающимся магнитным полем. Последнее создается шестерней – индуктором ротора газотурбинного двигателя, выполненной из ферромагнитного материала или постоянным магнитом, размещаемым на вращающемся элементе – индукторе силовой установки. Схема преобразования сигнала в магнитоиндукционном датчике может быть представлена в виде  .

.

Частота n ротора связана с частотой вращения  шестерни–индуктора (или постоянного магнита на элементе индуктора) силовой установки. При прохождении торца зуба шестерни–индуктора (или торца постоянного магнита на элементе индуктора) вблизи магнита датчика, зазор между ними изменяется, и в обмотке датчика (за счет изменения сопротивления магнитной цепи постоянного магнита датчика) индуцируются электрические импульсы напряжения (

шестерни–индуктора (или постоянного магнита на элементе индуктора) силовой установки. При прохождении торца зуба шестерни–индуктора (или торца постоянного магнита на элементе индуктора) вблизи магнита датчика, зазор между ними изменяется, и в обмотке датчика (за счет изменения сопротивления магнитной цепи постоянного магнита датчика) индуцируются электрические импульсы напряжения (  ). Электрический сигнал Uf датчика с частотой fд, пропорциональной частоте вращения вала силовой установки, поступает по линии связи на вход согласующего устройства, в котором преобразуется в частоту следования импульсов

). Электрический сигнал Uf датчика с частотой fд, пропорциональной частоте вращения вала силовой установки, поступает по линии связи на вход согласующего устройства, в котором преобразуется в частоту следования импульсов  . Эти импульсы можно подсчитать за данный временной интервал.

. Эти импульсы можно подсчитать за данный временной интервал.

Частота вращения ротора газотурбинного двигателя определяется согласно выражению  (об/мин), где fд – частота сигнала датчика, Гц; z – число зубьев шестерни–индуктора или число магнитов.

(об/мин), где fд – частота сигнала датчика, Гц; z – число зубьев шестерни–индуктора или число магнитов.

Диапазон частот магнитоиндукционных датчиков лежит в пределах 500...15 000 Гц. Амплитуда выходного напряжения датчика составляет при этом 0,2 … 30 В.

Приводные электрические датчики–тахогенераторы трехфазного переменного тока состоят из ротора – постоянного магнита и статорной обмотки. Принцип действия датчика обусловлен жесткой связью роторов датчика и газотурбинного двигателя и основан на преобразовании частоты вращения этих роторов в ЭДС в статорной обмотке датчика с частотой, пропорциональной частоте вращения ротора газотурбинного двигателя. Частота вращения ротора двигателя при этом определяется согласно выражению  (об/мин), где

(об/мин), где  – передаточное отношение от вала двигателя к валу датчика.

– передаточное отношение от вала двигателя к валу датчика.

Поскольку частота электрических импульсов является мерой частоты вращения ротора газотурбинного двигателя, в практике летных испытаний используются общеизвестные достоинства частотных каналов измерения данного параметра (высокая точность, простое сопряжение с устройствами обработки цифровых сигналов, большая помехоустойчивость).

Некоторые образцы аппаратуры точной магнитной записи комплектуются преобразователями частотной и кодовой информации.

Принцип работы, например, частотомера основан на методе счета числа импульсов образцовой частоты за определенное число периодов измеряемой частоты. Критерием правильности выбора образцовой частоты и длительности измерения является получение результата измерений с погрешностью 0,2%, что выполняется при заполнении счетчика за время измерения не менее 512 импульсами образцовой частоты. Предварительное формирование сигналов датчиков переменного тока осуществляет блок трансформаторов, входящий в состав частотомера. Формирование сигналов магнитоиндукционных датчиков осуществляется в специальном согласующем устройстве. При этом частота сигналов воспринимается, преобразуется и регистрируется в виде десятиразрядного двоичного параллельного кода.

Одним из основных направлений является метод отбора электрических сигналов от штатных вычислительных цифровых устройств электронный систем управления двигателями. Эти системы обеспечивают весьма высокую точность и быстроту преобразования частоты вращения роторов двигателя в машинный код, который формируется, подается на преобразователь кодовой информации и регистрируется цифровой аппаратурой точной магнитной записи.

Основными источниками погрешностей датчиков частоты вращения являются инструментальные погрешности, обусловленные изменением электрофизических свойств элементов и узлов магнитоиндукционных датчиков от температуры окружающей среды. В датчиках переменного тока погрешность определяется трением в подшипниках измерительного узла.

Применение совершенных конструктивно–технологических и схемотехнических решений позволяет свести к минимуму указанные погрешности. Методические погрешности в частотных датчиках практически отсутствуют.

Установка бесприводных магнитоиндукционных датчиков должна проводиться на основаниях из немагнитного материала на расстоянии не менее 50 мм от других вращающихся ферромагнитных элементов и деталей газотурбинного двигателя.

При установке приводных датчиков переменного трехфазного тока необходимо соблюдать технологию его подсоединения к приводу авиационного газотурбинного двигателя.

Дата добавления: 2020-10-14; просмотров: 627;