Управляемая матрица эксперимента

| № опыта | Управляемый параметр | Дестабилизирующий Параметр | |||||||

| A | B | C | D | E | F | G | H | A | |

Продолжение табл. 2

| № опыта | Управляемый параметр | Дестабилизирующий Параметр | |||||||

| A | B | C | D | E | F | G | H | A | |

К тому же сбалансированный эксперимент позволяет произвести точнее оценку влияния параметров друг на друга, чем при поочередном изменении параметров. Так как в таких экспериментах только один управляемый параметр изменяется во времени, тогда как другие остаются фиксированными. А используемый метод ортогональной матрицы одновременно исследует несколько параметров. В следующих друг за другом экспериментах меняются значения нескольких переменных. Соответствующая ортогональная матрица используется для того, чтобы определить, как нужно менять эти переменные, чтобы влияние каждой из них можно было отделить от влияния других переменных на заключительной стадии эксперимента.

Составив такую матрицу можно непосредственно приступать к эксперименту.

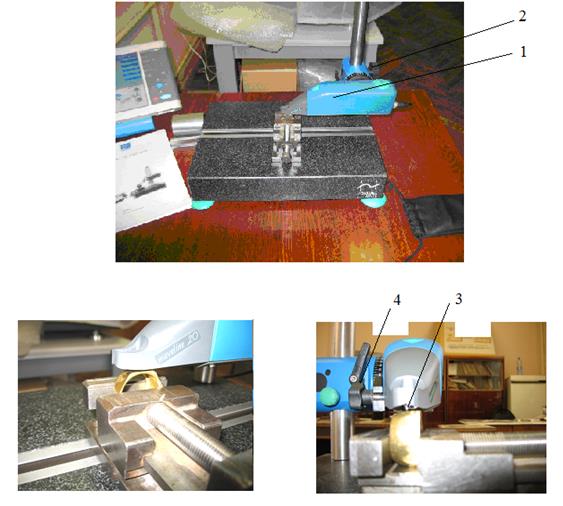

В качестве оборудования был выбран гидравлический пресс PH-M 100h. Инструмент, по работе имеющий признаки штампа, был установлен на подставку таким образом, чтобы стол пресса не ограничивал ход колонок и пуансона (рис. 2). Верхняя плита вместе с колонками и пуансоном закреплена с помощью станочных лапок на ползуне и соответственно имеет возможность вертикального хода.

Цель эксперимента – получить поверхность с заданными параметрами шероховатости. По стандарту, распространяющемуся на изделия санитарно-технической арматуры, чистота поверхностей изделий, входящих в состав смесителей, не должна быть ниже 8 класса. Этому классу соответствует величина шероховатости по Ra = 0,63 мкм. Полировочные операции дают 12 класс чистоты – Ra = 0,032 мкм. Однако, согласно новому технологическому процессу изготовления гайки, последующая механическая обработка потребует окончательной полировки, так как во время нарезания резьбы заготовка может поцарапаться о приспособление. Последняя полировочная операция не требует много времени – 2 с на грань, а на круги не наносится вредный для дыхательных путей клей, металлической пыли при этом не возникает. Необходимая чистота поверхности, которой следует добиться, будет составлять Ra = 0,16 – 0,32 мкм.

Рис. 3. Расположение инструмента на прессе

Было проведено 16 опытов согласно управляющей матрице эксперимента. Для каждого опыта были выбраны 4 детали, подобранные следующим образом. Каждая деталь имела соответствующую величину соосности наружного шестигранника и внутреннего отверстия.

Для измерения шероховатости был использован профессиональный прибор измерения шероховатости HOMMEL TESTER W55 (рис. 3).

Деталь устанавливается в тиски таким образом, чтобы проверяемая поверхность была параллельна ходу щупа. Далее «хобот» 1 с помощью маховика 2 прибора опускается до тех пор, пока щуп 3 не окажется приблизительно в 1 мм от детали. Далее производится настройка щупа с помощью маховика 4 таким образом, чтобы его ход был параллелен проверяемой поверхности. Только после этого производится измерение.

Влияние качества заготовки на качество обработанной поверхности ярко проявляется на противоположных гранях гайки. Сразу видно, где и как смещено отверстие относительно шестигранника. Однако этот недостаток можно частично компенсировать за счет припуска.

Рис. 4 Измерение шероховатости прибором HOMMEL TESTER W55

Кроме того прибор HOMMEL TESTER W55 позволил отследить, что прямолинейность обработанной поверхности довольно высока, тем самым подтвердив правильность решения, что сам принцип работы инструмента позволяет добиться требуемого качества формы поверхности – одной из функиональных характеристик изделия.

Измерения погрешности расположения шестигранника относительно базового отверстия производились при помощи штангенциркуля ШЦ-II. При измерениях было отмечено, что этот недостаток заготовки исправляется, если несоосность превышает величины 0,2 – 0,3 мм. Это связано с тем, что форма отверстия в заготовке представляет собой конус.

Согласно методике Г. Тагути по полученным результатам необходимо разделить все факторы, влияющие на процесс: на те которые влияют на среднее значение – номинал – и на те, которые влияют в основном только на разброс. Если это удается сделать, то с помощью факторов первой группы обеспечивается выпуск продукции, соответствующей номиналу, после чего факторы второй группы выбираются так, чтобы минимизировать разброс продукции вокруг номинала. Критерием оптимизации при этом служит отношение "сигнал /шум", которое тем лучше, чем оно больше. Это отношение - новый показатель качества.

Список литературы

1. Сотова Б.И., Корнева М.И. Отделочная обработка наружных шестигранных поверхностей на деталях из латуни специальным комбинированным инструментом.// Вестник ТулГУ. Сер. Инструментальные и метрологические системы. Материалы Международной юбилейной научно-технической конференции «Инструментальные системы машиностроительных производств», посвященной 105-летию со дня рождения С. С. Петрухина, 29-31 октября 2008 г. Тула: Изд-во ТулГУ, 2008. 56 -59 с.

2. Леон Р., Шумейкер А., Какар Р., Тагути Г. и др. Управление качеством. Робастное проектирование. Метод Тагути. Пер с англ. М.: «СЕЙФИ», 2002. 384 с.

3. Корнева М. И., Протасьев В. Б., Сотова Б. И. Результаты установочных экспериментов при отладке специального режуще-выглаживающего инструмента.// Модернизация машиностроительного комплекса России на научных основах технологии машиностроения (ТМ-211). Сборник трудов 3-й международной научно-технической конференции, г. Брянск, 9 – 20 мая 2011г. Под общ. ред. Орлова – Брянск: 10, 2011. – 349 с. С. 130-132.

4. G. Taguchi / Introduction to Quality Engineering. Quality into Products and Processes. - Asian Productivity Organization. Tokyo, 1986.

5. Философия качества по Тагути. Серия «Все о качестве. Зарубежный опыт». Вып.6, 1997 / Пер. с англ. - М.: НТК «Трек», 1997. - 17 с.

ЭКСПЕРИМЕНТАЛЬНОЕ ИССЛЕДОВАНИЕ ИСПРАВЛЯЮЩИХ СПОСОБНОСТЕЙ ШЕВИНГОВАНИЯ-ПРИКАТЫВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ

В Тульском государственном университете на протяжении ряда последних лет разрабатывался процесс шевингования-прикатывания для чистовой обработки цилиндрических колес с круговыми зубьями (ЦККЗ) [1, 2, 3].

Исследовался процесс обработки колес с модулем  мм, числом зубьев

мм, числом зубьев  , коэффициентом смещения χ=0, шириной венца b=10 мм, номинальным радиусом кривизны R01=20 мм, выполненных из стали 20Х ГОСТ 4543-71, за 3-4 рабочих циклов (оборотов заготовки при сближении с шевером-прикатником) и 1-2 выхаживающих цикла обработки. В ходе экспериментов было установлено, что процесс шевингования-прикатывания зубчатых венцов исправляет погрешности заготовки, в основном, за счет срезания припуска, а частично - за счет выдавливания. При этом поверхность зубьев получается гладкая, чистая.

, коэффициентом смещения χ=0, шириной венца b=10 мм, номинальным радиусом кривизны R01=20 мм, выполненных из стали 20Х ГОСТ 4543-71, за 3-4 рабочих циклов (оборотов заготовки при сближении с шевером-прикатником) и 1-2 выхаживающих цикла обработки. В ходе экспериментов было установлено, что процесс шевингования-прикатывания зубчатых венцов исправляет погрешности заготовки, в основном, за счет срезания припуска, а частично - за счет выдавливания. При этом поверхность зубьев получается гладкая, чистая.

Процесс обработки заключается в совместном свободном обкате инструмента и заготовки. Инструмент – шевер-прикатник устанавливается на оправке инструментального шпинделя и вращается с частотой 250 мин-1. Заготовка свободно вращалась на оправке приспособления и находится в двухпрофильном (беззазорном) зацеплении с инструментом. После совершения инструментом числа оборотов, равных числу зубьев обрабатываемой заготовки, осуществляется реверсирование. Обработка производилась за три рабочих цикла с периодической подачей сближения заготовки и за два цикла выхаживания без подачи заготовки. В результате обработки удалялся припуск 0,08…0,12 мм по толщине зуба.

Шероховатость после зубофрезерования составила  мкм Шероховатость после шевингования-прикатывания –

мкм Шероховатость после шевингования-прикатывания –  мкм. После шевингования-прикатывания прирост микротвердости при нагрузке 0,5 Н зафиксирован на уровне 15 %, а при нагрузке 1 Н – 7 %. Время, затрачиваемое на один рабочий цикл, составило 5,28 с. Машинное время для одного колеса – 26,4 с.

мкм. После шевингования-прикатывания прирост микротвердости при нагрузке 0,5 Н зафиксирован на уровне 15 %, а при нагрузке 1 Н – 7 %. Время, затрачиваемое на один рабочий цикл, составило 5,28 с. Машинное время для одного колеса – 26,4 с.

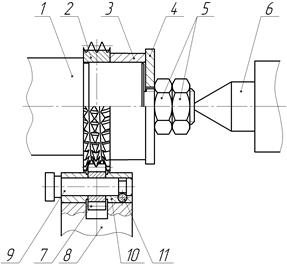

Схема и фото зоны обработки ЦККЗ шевингованием-прикатыванием, осуществляемой на универсальном токарном станке 16К20 одним инструментом с радиальной подачей заготовки, представлены на рис. 1 и 2. Шевер-прикатник 2 устанавливается на инструментальной оправке 1. Инструмент 2 фиксируется втулкой 3, кольцом 4 и зажимается гайкой и контргайкой 5. Инструментальная оправка поджимается задним центром станка 6, установленным в пиноли задней бабки станка. Заготовка-колесо 7 свободно вращается на оси 3, устанавливаемой во втулки 10, которые в свою очередь вварены в корпус 8 приспособления. Ось 3 фиксируется в корпусе посредством штифта 11.

Основной задачей статистического исследования точности является выявление достижимой точности процесса шевингования-прикатывания ЦККЗ, а также его исправляющей способности. Для этого использовались заготовки с предварительно оформленным зубчатым венцом, полученные фрезерованием одной двухсторонней зуборезной резцовой головкой (ЗРГ). Обрабатывалась партия из 50 ЦККЗ цилиндрическим шевером-прикатником с числом зубьев z0=31.

Рис. 1. Схема шевингования-прикатывания ЦККЗ

Измерения проводились для средних сечений колес. Зубчатые колеса измерялись по следующим параметрам: Frr – радиальному биению зубчатого колеса; FVWr – колебанию длины общей нормали; fPtr – отклонению шага, FP – накопленной погрешности шага [4] до и после шевингования-прикатывания. Полученные данные приведены в табл. 1 и 2. Результаты исследования точности обработки представлены на рис. 3 – 11. На рис. 3, 5, 7, 8, 10 изображены экспериментальные диаграммы точности обработки зубофрезерованием и шевингованием-прикатыванием. На основе результатов измерений производилось построение кривых распределения. Выравнивание эмпирических кривых распределения осуществлялось по нормальному закону Гаусса [5]. Кривые распределения после зубофрезерования и шевингования-прикатывания представлены на рис. 4, 6, 9, 11. Соответствие теоретических кривых эмпирическим проверялось по критерию согласия Пирсона. Результаты анализа полученных графиков, сопоставленные с данными из ГОСТ 1643-81, можно представить в виде табл.

Рис. 2. Зона обработки ЦККЗ шевингованием-прикатыванием

Дата добавления: 2020-10-14; просмотров: 556;