Реализация требований ТЗ в процессе разработки конструкции

Заказчику в принципе безразлично, какими средствами проектировщик выполнит поставленное ТЗ на проектирование. Ему необходимо, чтобы спроектированный ЛА до истечения запланированного срока службы обладал такими летно-техническими и эксплуатационными характеристиками, которые позволяют выполнять определенный круг задач при минимальных затратах.

Эти достаточно общие критерии, которыми руководствуется заказчик, трансформируются в процессе проектирования (принятия конкретных инженерных решений) в ряд требований (частных критериев), которым должен отвечать каждый элемент создаваемой технической системы при лимитированной на начальных этапах разработки массе или стоимости.

Требования аэродинамики. Необходимый уровень ЛТХ при расчетной (лимитной) массе самолета обеспечивается выбором наиболее рациональной аэродинамической компоновки, определяющей аэродинамические характеристики, потребную тяговооруженность и, в конечном счете, геометрические размеры самолета.

Естественно желание проектировщиков получить высокие аэродинамические характеристики за счет сложных форм несущих поверхностей в плане и их профилировки (аэродинамической и геометрической крутки). Однако это усложняет конструкцию, технологию ее изготовления и, как следствие, увеличивает стоимость самолета.

Качество поверхности частей самолета, обтекаемых потоком воздуха, ухудшается в результате неблагоприятного воздействия внешней среды (например, происходит коррозия). Возникает проблема обеспечения потребных ЛТХ в процессе всего срока эксплуатации самолета. Применение высококачественных конструкционных материалов, улучшенная обработка наружных поверхностей (например, полирование в сочетании с нанесением высокостойких лакокрасочных покрытий) позволяет решить эту проблему и уменьшить расходы на поддержание качества поверхности при эксплуатации, но, с другой стороны, усложняет и удорожает технологические процессы и, как следствие, увеличивает стоимость планера самолета.

Аэродинамическая компоновка определяет характер и уровень действующих на самолет нагрузок. Как уже отмечалось, деформация планера под нагрузкой ухудшает аэродинамические характеристики, характеристики устойчивости и управляемости самолета, поэтому уже в процессе формирования аэродинамической компоновки должны быть определены допустимые уровни деформации конструкции, что определит и требования к ее прочности.

Требования прочности. В процессе формирования концепции расчетная (лимитная) масса самолета определяется с учетом уровня действующих на него нагрузок, которые, как уже отмечалось в разделе 8.6, могут быть снижены благодаря применению активных систем управления. Следует, однако, помнить, что применение таких сложных и дорогостоящих систем, позволяющих снизить массу (и стоимость) конструкции планера самолета, увеличивает стоимость самолета. В любой ситуации при определенном (заданном) уровне нагружения безусловное выполнение Норм прочности, определяемых Авиационными правилами, требует поиска компромиссных решений в процессе разработки конструкции.

Естественно, что в каждой новой разработке конструктор стремится использовать конструктивно-силовые схемы и конструктивные решения, хорошо зарекомендовавшие себя в предыдущих разработках. Однако если их применение не позволяет "уложиться" в лимитную массу, то проектирование новой конструкции с приемлемым уровнем технического риска ставит перед конструктором проблему:

- или увеличивать коэффициент безопасности при расчете конструкции на прочность (т. е. уменьшать уровень напряжений, действующих в конструкции в процессе эксплуатации), что почти неизбежно приведет к превышению лимитной массы;

- или провести широкий комплекс экспериментальных работ по отработке прочности новой конструкции с целью уменьшения коэффициента безопасности, что неизбежно увеличит сроки и стоимость разработки.

Конструктор может принять меньшие коэффициенты безопасности для вновь разрабатываемой конструкции, т. е. увеличить действующие в ней напряжения, если предполагается изготовление конструкции на предприятиях с высоким техническим уровнем производства (строгая технологическая дисциплина, тщательный контроль качества и т. д.), что позволит получить лимитную массу конструкции, однако увеличит ее стоимость.

Характер и уровень действующих в конструкции напряжений (см. раздел 8.2) предопределяет характер ее разрушения и сроки работы до отказа. Таким образом, надежность работы конструкции во многом определяется ее прочностью.

Требования надежности и живучести конструкции. Увеличение прочности и жесткости конструкции за счет низкого уровня действующих в ней напряжений (высоких коэффициентов безопасности), естественно, увеличивает ее надежность и практически исключает отказы в эксплуатации в течение установленного заказчиком ресурса. Однако этот путь обеспечения надежности ведет к увеличению массы конструкции и (при выполнении требований ТЗ по ЛТХ) к снижению отдачи по полезной нагрузке, что при современном уровне требований к авиационной технике практически не позволяет реализовать конкурентоспособный ЛА.

Обеспечить высокую эффективность ЛА в течение установленного заказчиком ресурса позволяет эксплуатация в условиях "безопасного повреждения" конструкции.

Принцип "безопасного повреждения конструкции"закладывается в конструкцию при ее проектировании и расчете на прочность и предполагает, что конструкция, спроектированная по этому принципу, гарантирована от катастрофических разрушений (усталостных или каких-либо других). При эксплуатации такой конструкции допускается появление повреждений даже в наиболее ответственных элементах, т. е. обеспечивается ее живучесть.

Так, в многолонжеронных КСС крыла (см. рис. 11.12,в,г) разрушение одного из лонжеронов не приводит неизбежно к потере несущей способности крыла.

Принцип безопасно повреждаемой конструкции обеспечивается не только резервированием основных силовых элементов КСС агрегата, но и специальными конструктивными решениями, позволяющими уменьшить скорость распространения повреждений в конструкции.

|

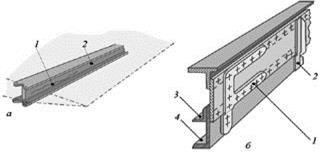

| Рис. 11.13. Безопасно повреждаемая конструкция лонжерона крыла (пример) |

Так, например, в стенке лонжерона 2 крыла (рис. 11.13,а) возможно появление усталостной трещины 1. Накладка 1 (рис. 11.13,б), установленная на стенку, является ограничителем распространения трещины, которая в такой конструкции развивается значительно медленнее. Стойка 2, подкрепляющая стенку, также является ограничителем распространения трещины ("стоппером", от англ. stop - задержка, остановка). Ограничитель 3 распространения трещин является дополнительным поясом лонжерона, обеспечивающим работоспособность конструкции в случае разрушения нижнего пояса 4 лонжерона.

Таким образом, безопасно повреждаемая конструкция может выдерживать нормальные эксплуатационные нагрузки в течение определенного времени после повреждения без полного разрушения.

Естественно, что такие конструктивные решения требуют затрат дополнительной массы материала на их осуществление, однако этот путь решения проблемы более эффективен, чем снижение действующих в конструкции напряжений. Естественно и то, что такие конструкции имеют смысл только в том случае, если их изготовление ведется на предприятиях с высоким техническим уровнем производства и, что самое главное, если в процессе эксплуатации можно обнаружить первоначальное повреждение и держать под контролем процесс дальнейшего развития этого повреждения.

Следовательно, "безопасная повреждаемость" определяется не только конструктивно-технологическими решениями, предотвращающими возникновение или развитие повреждений, но и возможностью надежно контролировать возникновение и развитие повреждений, а также производить местный (локальный) ремонт, когда развитие повреждения подходит к недопустимому пределу.

Таким образом, требования надежности и живучести связаны с требованиями, обусловленными производством, эксплуатацией и ремонтом конструкции. Некоторые аспекты этих процессов рассмотрены в главах 16 и 17.

Перечисленные выше некоторые требования к конструкции, органически связанные с ТЗ и критерием эффективности проектируемого ЛА, находятся в сложной взаимосвязи, дополняя (требования прочности и надежности) или взаимоисключая (требования аэродинамики и простоты изготовления) друг друга. Однако все они противоречат основному требованию ТЗ - получить высокоэффективный ЛА при минимальной массе или стоимости.

Комплексный учет всех требований представляет основную сложность при разработке конструкции. Поиск новых, нетрадиционных конструктивно-технологических решений, позволяющих выполнить требования ТЗ при минимальной массе (стоимости) конструкции, - основное направление теории и практики проектирования самолетов.

Некоторые проектировщики связывают существенный прогресс в этой области с проектированием конструкции самолета из композиционных материалов. По оценкам специалистов полная замена традиционных алюминиевых сплавов композиционными материалами позволит снизить массу конструкции транспортного самолета на 30%.

|

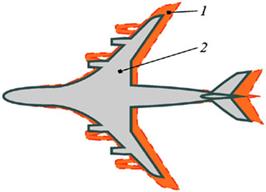

| Рис. 11.14. Транспортный самолет с конструкцией из алюминеевых сплавов (1) и из композиционных материалов (2) |

При этом (рис. 11.14) уменьшаются размеры крыла, оперения и при неизменных размерах фюзеляжа, обеспечивающих потребные габариты пассажирской кабины, уменьшаются масса самолета, потребная тяга и размеры двигателей, расход топлива при заданной полезной нагрузке, дальности и скорости полета, улучшаются динамические характеристики самолета и его реакция на управление.

Однако на пути широкого использования КМ в конструкции самолета стоит множество проблем: обеспечение стабильных прочностных характеристик, существенное снижение стоимости, разработка экологически чистых и простых технологических процессов создания и ремонта, а главное - утилизации отработавших свой срок элементов конструкции, необходимость проведения широкого спектра испытаний конструкций из КМ в реальных условиях эксплуатации. Решение этих проблем позволит уменьшить технический риск применения КМ до приемлемого уровня.

Приведенный пример показывает, что выбор определенных конструктивно-технологических решений существенно влияет на компоновку самолета.

Напомним (см. разделы 1.3 и 1.4), что компоновка самолета - это взаимное расположение различных элементов (систем), устанавливаемое на основании объективных законов аэродинамики, устойчивости и управляемости, прочности, проектирования конструкции, технологии изготовления и эксплуатации, эргономики, экономики и т. д.

Таким образом, конструктивно-силовая компоновка самолета(взаимная увязка КСС основных агрегатов, эксплуатационных и технологических разъемов и люков, выбор основных конструктивно-технологических решений) неотделима от его аэродинамической компоновки (выбора форм и размеров самолета, характеризующих его облик и, следовательно, аэродинамические характеристики) и объемно-весовой компоновки (определения объемов и взаимного расположения отсеков для размещения полезной нагрузки и всех систем с учетом необходимого эксплуатационного разбега центровок самолета).

Компоновка самолета как рабочий процесс предполагает предварительный синтез проекта самолета на стадии разработки технического предложения ("аванпроекта") и окончательное уточнение его на стадии разработки эскизного проекта. Именно в результате системного подхода к разрешению множества противоречий в процессе совместной работы различных специалистов принимается окончательный вариант компоновки.

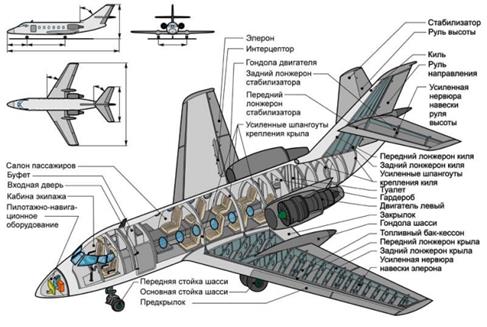

В качестве примеров результатов этой работы над проектами представлены общий вид и компоновочная схема самолета Ил-114 (см. рис. 1.5), административного самолета (рис. 11.15) и укрупненная компоновочная схема легкого многоцелевого самолета (см. рис. 15.1).

|

| Рис. 11.15. Общий вид и компоновочная схема административного самолета |

На этапах рабочего проектирования ведется подробная конструктивно-технологическая проработка всех систем, силовой установки, планера, системы управления и взлетно-посадочных устройств самолета.

Глава 12

Дата добавления: 2019-02-08; просмотров: 923;