Конструкции применяемых масляных фильтров.

10.2.1.Используемые фильтрующие материалы.

В масляных системах газотурбинных двигателей в качестве фильтрующих элементов применяют в основном металлические сетки квадратного переплетения (рис.25а).

Размер сторон ячейки в свету соответствует номеру сетки по ГОСТ6613-53 и определяет размер площади проходного сечения сетки.

Рис.25. Металлические проволочные сетки:

а – квадратного; б – саржевого переплетения.

Выбор материала сетки определяется свойствами среды и ее допустимой рабочей температурой. Обычно применяют металлические сетки из латуни или более прочной фосфористой бронзы, но когда необходимо обеспечить повышенные антикоррозионные свойства сеток, для их изготовления применяют нержавеющую сталь, никель и т.п.

– КЛАССЫ ЧИСТОТЫ ЖИДКОСТИ ПО ГОСТ 17216 –2001 Таблица 10.1

| Класс чистоты жидкостей | Число частиц загрязнителя в (100±0,5) см3 жидкости при размере частиц, мкм, не более | Масса загрязнителей %, не более | ||||||||

| от 0,5 до 1 | св. 1 до 2 | св. 2 до 5 | св. 5 до 10 | св.10 до 25 | св. 25 до 50 | св. 50 до 100 | Св. 100 До 200 | Волокна | ||

| Отсутствие | АО | АО | ||||||||

| Отсутствие | ||||||||||

| Отсутствие | ||||||||||

| 0,000032 | ||||||||||

| 0,000064 | ||||||||||

| 0,000125 | ||||||||||

| 0,00025 | ||||||||||

| 0,0005 | ||||||||||

| 0,001 | ||||||||||

| 0,002 | ||||||||||

| 0,004 | ||||||||||

| 0,008 | ||||||||||

| 0,016 | ||||||||||

| 0,032 | ||||||||||

| 0.064 | ||||||||||

| Примечания 1. «Отсутствие» означает, что при взятии одной пробы жидкости частицы заданного размера не обнаружены или при взятии нескольких проб общее число частиц меньше числа взятых проб. 2. «АО»- абсолютное отсутствие частиц загрязнителя. 3. Зависимость класса чистоты жидкостей от массы загрязнителя с учетом числа частиц загрязнителя в жидкости является справочной. Массы приведены для частиц загрязнителя со средней плотностью 4х103 кг/м3и плотностью жидкости 1х103 кг/м3. |

Уменьшение размера ячейки сетки увеличивает тонкость очистки, но приводит к уменьшению ее проходного сечения и, следовательно, увеличивает гидравлическое сопротивление сетки. Иногда для уменьшения размеров ячеек сетку прокатывают. Тонкость очистки масла сплющенными сетками достигает 15 мкм, однако такие сетки имеют повышенное гидравлическое сопротивление. Кроме того, у таких сеток отмечается негативный эффект облитерации, т.е. может происходить постепенное залипание проходного сечения слоем поляризованных молекул, что резко уменьшает пропускную способность фильтра и увеличивает его гидравлическое сопротивление.

Кроме сеток квадратного переплетения, в фильтрах применяются также сетки саржевого переплетения (рис.25 б). При таком переплетении сетка получается более эластичной. Тонкость очистки, достигнутая при применении таких сеток, находится в пределах 10...20 мкм. Вместе с этим они имеют еще более высокое гидравлическое сопротивление по сравнению с сетками квадратного переплетения. К тому же, они быстро засоряются и полностью промыть их практически невозможно. Поэтому в настоящее время в масляных системах ГТД их не используют.

Производством фильтрующих сеток занимаются специализированные предприятия. А при изготовлении фильтроэлементов для ГТД на моторостроительных заводах сетки используются в качестве покупного материала.

10.2.2. Типичная конструкция используемых фильтроэлементов.

На первых отечественных авиационных ГТД в масляных системах применяли фильтры с номинальной тонкостью фильтрации от 60 до 100 мкм. Исключением были только все двигатели, созданные под руководством Генерального конструктора Н.Д. Кузнецова, а впоследствии и двигатели ЗМКБ «Прогресс»,

где применяли сетчатые дисковые фильтры с сеткой имеющей размер стороны ячейки 40 мкм. Такие фильтроэлементы (рис.26) обеспечивали абсолютную тонкость фильтрации 56 мкм (максимальный размер частички проходящей через фильтр).

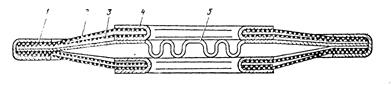

Рис.26. Секция фильтра:

1 и 4–обоймы; 2 и 3–фильтрующие сетки; 5–гофрированный каркас.

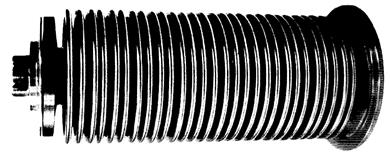

На рис.27 показана классическая конструкция масляного фильтра, у которого, фильтропакет состоит из набора дисков, устанавливаемых на полую втулку с отверстиями.

При этом в фильтропакете как бы образуются гофры в поперечном направлении. Масло проходит снаружи через сетки дисков и попадает через отверстия внутрь втулки, из которой оно далее идет в выходную полость. Весь фильтропакет (рис.28) стягивают с помощью гайки и фиксируют пружинной контровкой. Фильтропакет устанавливают в корпус вместе с крышкой, которая фиксируется прижимной планкой через зацепы, закрепленные на корпусе (байонетное зацепление). При демонтаже фильтропакет вынимают путем вращения маховика и, соответственно, винта, который, выворачиваясь по резьбе в прижимной планке, тянет из корпуса крышку с фильтропакетом. После выхода крышки из корпуса прижимную планку выводят из зацепления также при помощи маховика, который передает вращение к планке через торцевые шлицы (для чего на маховик требуется слегка нажать), а далее фильтропакет можно свободно вынуть из корпуса.

Увеличение срока службы фильтра достигается увеличением площади фильтрующей поверхности. Обычно число фильтроэлементов (секций),входящих в состав фильтропакета диаметром 100 мм не превышает 12...14, а при диаметре фильтроэлементов ~ 70 мм их количество в фильтропакете бывает вдвое большим. При выборе суммарной потребной поверхности фильтропакета исходят из того, чтобы скорость течения масла через сетчатый фильтроэлемент не превышала 0,05 метра в секунду.

Так как масло подводится к внешней стороне фильтроэлементов, то секции можно очищать от загрязнений при промывке фильтра. Но при этом необходимо разбирать фильтропакет и поочередно промывать в отдельности каждый диск, устанавливая его на специальную технологическую оправку (чтобы исключить возможность попадания загрязнений в его внутреннюю полость).

Рис.27. Конструкция масляного фильтра с дисковыми фильтроэлементами

1-корпус фильтра; 2-фланец; 3-винт; 4-крышка фильтра; 5-планка; 6-маховик;7-гайка;

8-клапан перепускной; 9-место для датчика перепада давления; 10- фильтропакет

Практика показала, что полностью очистить фильтроэлемент обычной щеткой не удается, поэтому у него постепенно уменьшается пропускная способность.

Рис. 28. Фильтропакет, состоящий из дисковых фильтроэлементов

Среди недостатков применяемых фильтров, использующих фильтроэлементы дискового типа с металлической сеткой, можно выделить следующие:

- более грубая степень очистки масла по сравнению с фильтрами объемной фильтрации, применяемыми на современных зарубежных двигателях;

- склонность металлической сетки к отложению на ней смолистых веществ, выделяемых из масла (в результате чего по мере наработки двигателя возрастает гидравлическое сопротивление фильтра);

- низкая эксплуатационная технологичность, существующих фильтров с точки зрения проведения операции их промывки;

- большая трудоемкость промывки фильтра;

- высокая стоимость фильтроэлементов;

- ограниченный ресурс работоспособности таких фильтроэлементов.

Дата добавления: 2020-08-31; просмотров: 688;