Откачка масла из узлов двигателя

1). При проектировании этих систем конструкторы придерживаются незыблемого правила: из каждой масляной полости двигателя откачка масла должна производиться отдельным насосом. Это обусловлено тем, что у насоса, имеющего, например, два входных канала из разных масляных полостей, в случае, если по одному из них пойдет воздух (например, при эволюции самолета), то откачка масла по другому каналу прекратится и может произойти переполнение маслом связанной с ним масляной полости.

2). В ряде отечественных ГТД откачку масла из узлов двигателя осуществляют насосами, установленными в виде отдельных агрегатов на коробках приводов агрегатов. Но в некоторых конструкторских бюро (например, в ОАО «СНТК им. Н.Д. Кузнецова», ОАО «Сатурн», г. Москва) предпочтение отдают компактным быстроходным насосам, встроенным в конструкцию узлов двигателя.

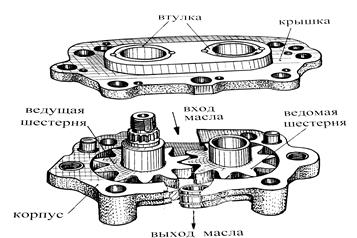

Рис.18. Откачивающий насос передней опоры

Так, например, у всех ТРДД марки «НК» откачка масла из передней опоры производится насосом простой конструкции (рис.18.), встроенным внутри её масляной полости. Средняя опора и коробка приводов агрегатов у этих двигателей имеют общую масляную полость. И масло, самотеком сливаемое из средней опоры в коробку приводов, далее откачивается насосом, размещенным внутри коробки приводов (на ее поддоне).

Конструкция насоса, откачивающего масло из средней опоры и коробки приводов у двигателей «НК», приведена на рис.Ошибка! Источник ссылки не найден., а кроме того, она показана на нижеследующей фотографии (рис.19).

Рис.19. Фотография насоса с торцевым входом и прямыми лопатками

У рассматриваемого насоса лопаточная решетка конструктивно выполнена заодно целое с шестернёй. Причём, из технологических соображений (для простоты изготовления) лопатки выполнены чисто радиальными. Естественно, на данную лопаточную решетку в относительном движении будет иметь место ударное натекание потока. Но тем не менее заполнение межзубовых впадин у такого насоса происходит более эффективно, чем у насосов с боковым входом масла.

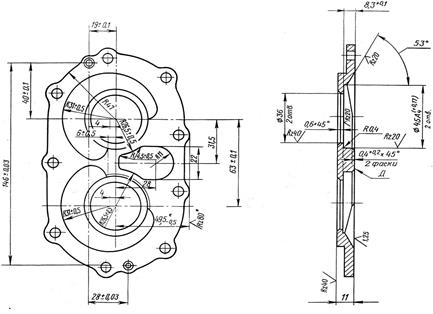

Поступающее с торцевого входа в насос масло вращающиеся лопатки отбрасывают радиально к периферии в зону вышеуказанных выборок в крышке насоса. А далее масло из полости в выборках крышек насоса поступает в межзубовые впадины шестерён, заполняя их уже в осевом направлении. Для обеспечения лучшего заполнения маслом межзубовых впадин в крышке насоса симметрично выполнены профилированные выборки (на дуге ≈ 225о). На остальной дуге, соответствующей размещению трёх зубьев в зоне выходного канала насоса, выборки материала в крышке насоса отсутствуют (иначе перетекание масла с выхода на вход насоса будет приводить к ухудшению его к.п.д.). О конфигурации вышеуказанных выборок даёт представление чертёж крышки насоса, приведенный на рис. 20.

Рис.20. Чертёж крышки насоса.

Для создания благоприятных условий откачки масла у указанных двигателей «НК» на всех режимах работы в масляной полости средней опоры (и коробке приводов) абсолютное давление имеет величину не менее 40кПа. Что касается опоры турбины, то у рассматриваемых двухвальных ТРДД откачивающий насос встроен внутри корпуса опоры турбины, а у трёхвальных - откачка масла из указанной опоры осуществляется с использованием двух выносных насосов, установленных на коробке приводов.

3). Для более эффективного использования лопаточной решетки на входе в шестерённую ступень при проектировании откачивающих насосов целесообразно предусматривать профилирование лопаток с целью обеспечения безударного натекания на них потока. При этом в качестве расчётного следует принимать высотный крейсерский режим как наиболее продолжительный.

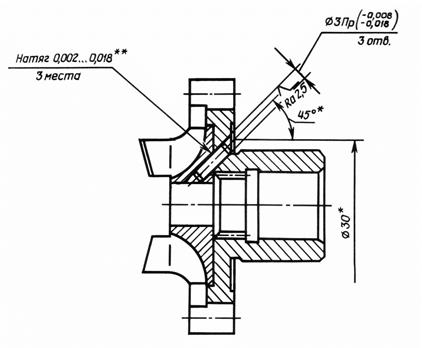

На рис.13 показана профилированная лопаточная решетка, устанавливаемая на входе в шестерню. Учитывая сложность изготовления такого лопаточного устройства, его выполняют в виде отдельной детали, прикрепляемой к шестерне штифтами или заклёпками. При этом масло из лопаточной решётки поступает в межзубовые впадины радиально, так как зубья по их внутреннему диаметру подрезаны на ширину лопаток, как это показано на рис.21.

Следует отметить, что при такой конфигурации шестерён для разделения входной и выходной полостей насоса используют прикреплённые к корпусу насоса специальные вкладыши, прикрывающие изнутри у шестерён межзубовые впадины на дуге ~100о вблизи от

Рис.21. Шестерня с лопаточным устройством

выходного канала насоса (симметрично для обеих шестерён). Об их совмещении с шестернями даёт представление рис.22.

При этом вкладыши, имеющие серповидную форму, отделены радиальными зазорами как от лопаточных решеток, так и от зубьев шестерён. Их назначение заключается в создании препятствий для перетекания масла с выхода насоса на его вход.

Рис.22. Установка вкладышей на крышке насоса

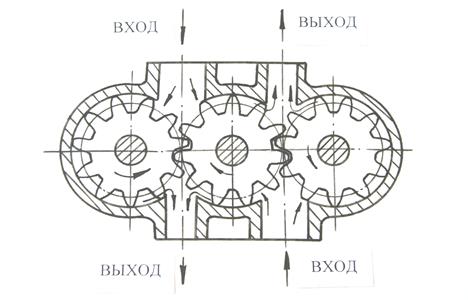

4). В качестве откачивающих устройств в масляных системах ГТД крайне редко используют трёхшестерённые насосы. Конструктивная схема такого насоса приведена на рис. 23. У него средняя шестерня является приводной. При её вращении в направлении, указанном стрелкой, масло будет засасываться в насос из двух входных каналов и отводиться из него также по двум выходным каналам.

Рис.23. Схема трёхшестерённого насоса

Теоретическая производительность такого насоса в два раза больше производительности обычного насоса, состоящего из двух шестерён того же размера. Но фактическая производительность трёхшестерённого насоса будет ниже удвоенной производительности насоса, выполненного по классической схеме. Это связано с тем, что у него в зоне центральной шестерни будут иметь место повышенные утечки масла из выходных полостей во входные, приводящие к снижению объёмного к.п.д. насоса. К тому же у трёхшестерённых насосов трудно обеспечить удовлетворительные высотные характеристики. Поэтому такого рода насосы в масляных системах ГТД не нашли широкого применения.

Дата добавления: 2020-08-31; просмотров: 693;