Конструкции центрифуг

1) Принцип действия центрифуги основан на разделении фаз масловоздушной смеси в поле центробежных сил. Во вращающемся рабочем колесе воздухоотделителя (крыльчатке) поток закручивается лопатками, воздух поступает через отверстия внутрь полого вала центрифуги и далее отводится, как правило, в маслобак. Масло отбрасывается к периферии крыльчатки, а из нее с высоким давлением поступает в выходной коллектор центрифуги, и далее по трубопроводу - в маслоохладитель.

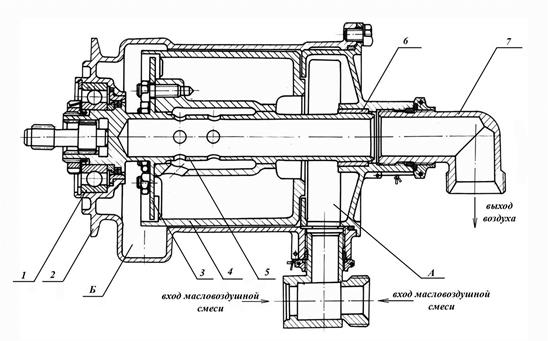

На рис.32 представлена типичная конструкция центробежного воздухоотделителя. В корпусе центрифуги 2 находится вал 5 с установленной на нем крыльчаткой 4, вращающийся на шариковом подшипнике 1 и на подшипнике скольжения. Последний выполнен в виде бронзовой втулки 6, установленной с зазором между валом и корпусом, в данном зазоре находится масло. Масловоздушная смесь из откачивающих насосов поступает во входную полость А, откуда попадает в проточную часть крыльчатки 4 закрытого типа с радиальными лопатками. Масло, отбрасываемое на периферию крыльчатки, проходит в кольцевую щель между ободом крыльчатки и разделительным диском 3, поступает в полость Б (коллектор) и отводится из центрифуги на охлаждение. Воздух вытесняется к оси ротора, а далее через отверстия в ступице крыльчатки и в вале проходит внутрь вала и отводится через патрубок 7 в систему суфлирования.

Рис.32. Центробежный воздухоотделитель:

1 – радиально-упорный подшипник; 2 – корпус; 3 – разделительный диск; 4 – крыльчатка; 5 – вал; 6 – медная втулка; 7 – патрубок отвода воздуха;

А – кольцевая полость подвода масловоздушной смеси; Б – кольцевой коллектор.

Эффективность воздухоотделения в такой центрифуге достигает 98%. Геометрические размеры центрифуг зависят от угловой скорости вращения ее ротора и от объемного расхода масловоздушной смеси.

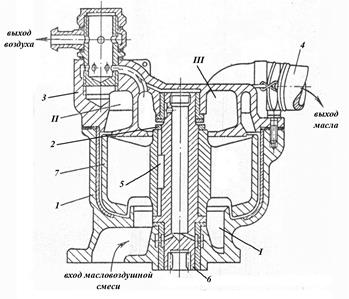

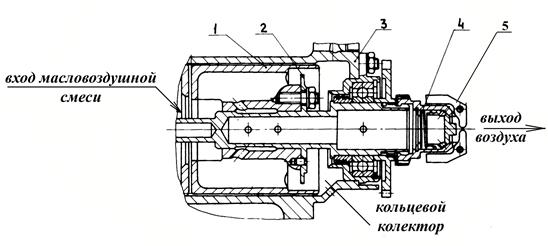

2) На рис.33 показан пример еще одной разновидности конструкции центрифуги. В корпусе центрифуги находится ротор 6, установленный на двух подшипниках скольжения. На роторе зафиксирована шпонкой 5 и закреплена гайкой 2 крыльчатка 7. Масло из откачивающих насосов попадает в кольцевую полость I, а оттуда – внутрь ротора. Под действием центробежных сил масло отбрасывается к периферии и попадает в кольцевую полость II, а затем из патрубка 4 поступает в теплообменник. Воздух проходит в кольцевую полость III и оттуда в систему суфлирования.

Отличительной особенностью данной конструкции является то, что в составе ротора отсутствует разделительный диск, а кольцевая щель, через которую масло выходит из крыльчатки, образована неподвижным диском, связанным со статором 3. Но очевидным недостатком такой конструкции является частичное торможение потока масла о статор на выходе из крыльчатки. А это приводит не только к увеличению мощности, потребной для привода центрифуги, но и вызывает существенное ухудшение ее сепарирующей способности.

Рис.33. Разновидность конструкции центрифуги:

1 – корпус; 2 – гайка; 3 – статор; 4 – патрубок; 5 – шпонка; 6 – ротор; 7 – крыльчатка;

I – кольцевая полость подвода воздушно-масляной смеси; II – кольцевая полость

отвода масла; III – кольцевая полость отвода воздуха;

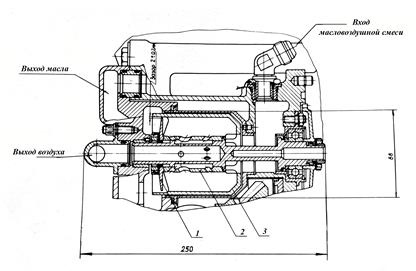

3) Центрифуги могут быть выполнены не только в виде автономного приводного агрегата (рис.32 и рис.33), но нередко их встраивают внутри коробки приводов агрегатов (рис.34 ).

Такое конструктивное решение позволяет уменьшить трудоемкость изготовления центрифуги, упростить конструкцию и снизить массу агрегата.

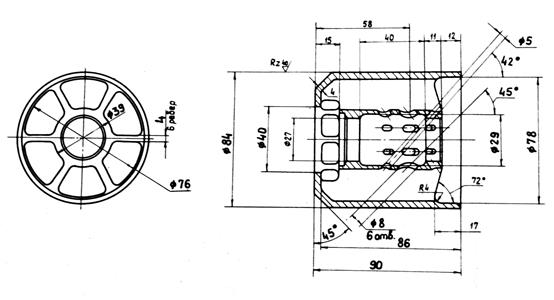

Наиболее часто в центрифугах в качестве рабочего колеса используется закрытая крыльчатка с 6 - 12 радиальными лопатками и осевым входом. Это обусловлено простотой конструкции и технологичностью изготовления крыльчатки.

4) На рис.36 представлен еще один вид центрифуги, встроенной внутри коробки приводов. Ее особенностью является то, что в конструкцию агрегата введен центробежный клапан.

Рис.34. Центрифуга, встроенная в корпус коробки приводов:

1 – разделительный диск; 2 – ротор; 3 – крыльчатка;

Использование такого типа центрифуг позволяет повысить компактность конструкции, упростить обвязку трубопроводов и несколько уменьшить массу двигателя. Из такой центрифуги воздух отводится не в маслобак, а в коробку приводов, внутри которой установлен динамический суфлер. Причем, при запуске двигателя центробежный клапан открывается только при достижении оборотов ротора, соответствующих режиму «малый газ». А при снижении режима работы двигателя клапан при таком же уровне оборотов закрывается.

.

Рис.35. Крыльчатка

Как видно, работа центробежного клапана основана на использовании сил центробежного поля. Ротор центрифуги приводится во вращение от ротора двигателя, и по мере возрастания частоты вращения, грузики 5 под действием центробежных сил разворачиваются относительно своей оси (расходятся) и нажимают на тарелку клапана, открывая выход воздуху из ротора центрифуги в коробку приводов.

Рис.36. Центрифуга с клапаном на линии сброса воздуха:

1 – ротор; 2 – разделительный диск; 3 – корпус;

4 – центробежный клапан; 5 – поворотные грузики.

.

Однако в связи с частыми западаниями клапана и гистерезисными явлениями, имевшими место в процессе доводки и освоения серийного производства двигателя НК-8-2У, по настоянию ЦИАМ для дальнейших разработок новых двигателей было рекомендовано производить сброс воздуха из центрифуги в маслобак. Поэтому у последующих созданных двигателей «НК» маслобак вновь оказался включенным в схему суфлирования, т.е. в их конструкцию вновь были введены два трубопровода, соединяющих маслобак с центрифугой и с полостью коробки приводов. Такая схема суфлирования масляных полостей реализована на двигателях НК-86 (рис.), НК-22, НК-25 и НК-32.

Уместно отметить, что упомянутый клапан центрифуги двигателя НК-8-2У в процессе серийного производства был доведен до совершенства, и его отказы прекратились.

Дата добавления: 2020-08-31; просмотров: 676;