Тепловые посадки с натягом: методы, преимущества и оборудование

Тепловые соединения с гарантированным натягом осуществляют с нагревом охватывающей детали перед посадкой на охватываемую, с охлаждением охватываемой детали перед вводом ее в охватывающую и, наконец, с комбинацией нагрева охватывающей детали и охлаждения охватываемой. Основным достоинством тепловых посадок является их более высокая прочность по сравнению с прессовыми. Тепловые посадки способны передавать в 2-3 раза большие крутящие моменты и осевые силы.

Это объясняется тем, что при тепловых посадках неровности сопрягающихся поверхностей деталей не сглаживаются, как при холодной запрессовке давлением, а сцепляются друг с другом. Поэтому тепловые соединения рекомендуют для всех тяжело нагруженных соединений, а также при больших диаметрах и незначительной длине сопряжения, когда при посадке под прессом могут возникнуть перекосы (бандажи колес, зубчатые венцы и пр.).

Необходимый перегрев охватывающей детали, обеспечивающий возможность осуществления тепловой посадки,

где tK — конечная температура детали; t0 — температура холодной детали, определяется из соотношения:

где δ — расчетная величина натяга; α — коэффициент линейного расширения при нагревании (для стали и стального литья α = 11 ∙ 10-6, для меди α = 16 ∙ 10-6 и т. д.); d - номинальный диаметр отверстия.

Подсчитанная по этой формуле конечная температура нагрева охватывающей детали увеличивается на 20-60% в расчете на частичное охлаждение в процессе установки в сопряжение. В зависимости от требуемой величины натяга необходимая температура нагрева может быть 75/450° С. Нагрев производят в электрических масляных ваннах с температурой 80-90° С (преимущественно для посадки шариковых и роликовых подшипников) или различных газовых, индукционных и других горнах. Очень удобны индукционные электрогорны.

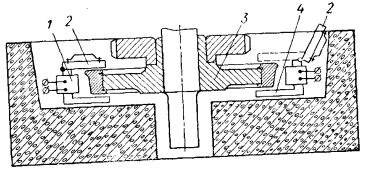

Для нагрева втулок небольшого размера применяют обычно индукционные нагреватели с замкнутым магнитопроводом и откидной верхней траверсой, а для нагрева деталей больших диаметров — индукционные нагреватели с разомкнутым магнитопроводом. Примером таких нагревателей является бандажный горн (рис. XVIII.4).

Рис. XIII.4. Оборудование для нагрева охватывающей детали при формировании тепловых неразъемных соединений: 1 — катушка; 2 — откидная траверса; 3 — деталь; 4 — магнитопровод

Запрессовка с нагреванием целесообразна при небольших размерах и массе втулки. При крупногабаритных втулках и небольших размерах вала предпочтительнее запрессовка с охлаждением охватываемой детали. Запрессовка с охлаждением требует соблюдения специальных правил техники безопасности и наличия холодильных установок. В то же время этот способ получения соединений с гарантированным натягом отличается простотой, отсутствием деформаций, связанных с прессовой посадкой и нагревом, исключает необходимость иметь дорогостоящие прессы, менее трудоемок.

Для охлаждения охватываемых деталей используют твердую углекислоту (t = -75-80° С), жидкий азот (t = -195° С), жидкий кислород (t = -180° С) и другие сжиженные газы. Процесс охлаждения протекает обычно несколько минут, в то время как процесс нагревания длится десятками минут. Размеры холодильников определяются размерами деталей, подлежащих охлаждению, и видом охладителя (жидкий, твердый). Холодильник представляет собой сосуд-шкаф с двойными стенками, покрытый толстым слоем термоизоляции. Охладитель помещают или внутри ванны или между стенками холодильника. Охлаждаемая деталь может, таким образом, охлаждаться и непосредственно в среде охладителя и не соприкасаться с охладителем.

Сведения об авторах и источниках:

Авторы: Е.А. Астафьева, Ф.М. Носков.

Источник: Технология конструкционных материалов.

Данные публикации будут полезны студентам бакалавриата по направлению «Машиностроение», а также всем, кто изучает дисциплину «Технология конструкционных материалов» в рамках укрупненной группы специальностей «Материаловедение, металлургия и машиностроение».

Дата добавления: 2025-11-02; просмотров: 76;