Обработка отверстий на сверлильных станках: методы, точность и режимы резания

Введение в процессы обработки отверстий. Сверление и родственные ему операции являются фундаментальными процессами в машиностроении, предназначенными для создания и последующей обработки отверстий. Этими методами получают как сквозные, так и глухие отверстия, а также обрабатывают предварительно полученные отверстия для увеличения их размеров, повышения точности и снижения шероховатости поверхности. На сверлильных станках можно выполнять множество операций, включая рассверливание, зенкерование, развертывание, цекование, зенкование и нарезание резьбы, что иллюстрируется на рис. 8.2. Кинематика процесса основана на согласованном движении инструмента, что обеспечивает высокую эффективность обработки.

Рис. 8.2. Виды работ, выполняемых на сверлильных станках

Принципы работы и оборудование для сверления. Процесс сверления осуществляется за счет комбинации двух основных движений, сообщаемых инструменту. Первым является вращательное движение инструмента вокруг своей оси, известное как главное движение резания. Вторым является поступательное движение инструмента вдоль его оси, которое называется движение подачи. Оба этих движения на современном вертикально-сверлильном станке, схема которого представлена на рис. 8.1, сообщаются непосредственно инструменту. Конструкция такого станка включает ключевые компоненты: основание (1), стол (2), шпиндель (3), кронштейн (4), коробку скоростей (5), колонну (6) и коробку подач (7).

Рис. 8.1. Схема вертикально-сверлильного станка: 1 – основание; 2 – стол; 3 – шпиндель; 4 – кронштейн; 5 – коробка скоростей; 6 – колонна; 7 – коробка подач

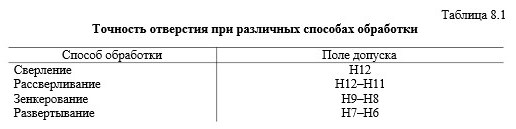

Классификация методов обработки и достигаемая точность. Выбор конкретного способа обработки отверстия напрямую зависит от требований чертежа по точности и чистоте обрабатываемой поверхности. Как показано в таблице 8.1, каждому методу соответствует определенное поле допуска. Например, простое сверление обеспечивает поле допуска Н12, в то время как более точное развертывание позволяет достичь полей допуска Н7–Н6. Таким образом, последовательность технологических операций выстраивается исходя из заданных квалитетов, что гарантирует соответствие детали проектным параметрам.

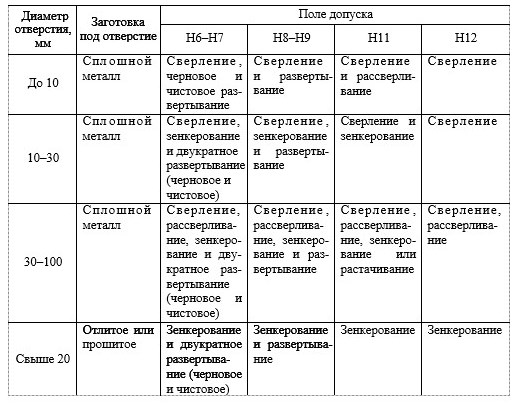

Последовательность операций для получения точных отверстий. Технологическая последовательность обработки также учитывает исходные характеристики заготовки, такие как размер отверстия и род материала. Таблица 8.2 подробно регламентирует последовательность операций для достижения различных полей допуска, начиная от Н12 и заканчивая Н6–Н7, для заготовок из сплошного металла и предварительно полученных отверстий. Для иллюстрации, рис. 8.3 наглядно демонстрирует последовательность операций при получении отверстия в сплошном материале: начальное сверление (а), последующее зенкерование (б) и окончательное черновое и чистовое развертывание (в, г).

Таб. 8.2. Обработка отверстий JT7–JT12 (квалитетов)

Рис. 8.3. Последовательность операций, применяемых для получения отверстия заданных размеров и точности

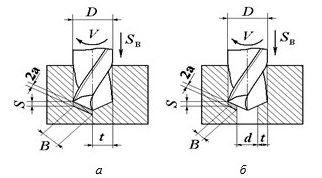

Определение ключевых параметров режима резания. Перед началом обработки необходимо выбрать режим резания, который основывается на анализе чертежа детали, свойств обрабатываемого материала, характеристик режущего инструмента и технологических возможностей станка. Одним из ключевых параметров является глубина резания (t), определяемая как припуск на сторону. Для операции сверления, согласно рис. 8.4, а, глубина резания рассчитывается как t = D/2, где D – диаметр сверла. При рассверливании, как показано на рис. 8.4, б, глубина резания вычисляется по формуле t = (D - d)/2, где d – диаметр существующего отверстия.

Рис. 8.4. Схемы получения отверстий: а – сверлением; б – рассверливанием; 2а – толщина срезаемого слоя металла; В – ширина срезаемого слоя металла

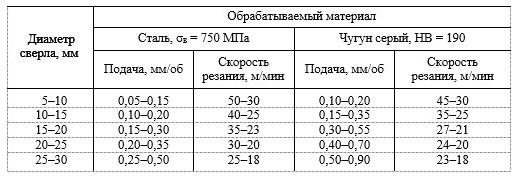

Подача и скорость резания при сверлении. Следующим критически важным параметром является подача (S), измеряемая в миллиметрах на оборот (мм/об). Эта величина характеризует осевое перемещение сверла за один его полный оборот, как схематично показано на рис. 8.4. Рекомендуемые значения подачи для сверления выбираются по справочным данным, таким как таблица 8.4, в зависимости от диаметра сверла и обрабатываемого материала. Скорость резания (V), измеряемая в метрах в минуту (м/мин), представляет собой окружную скорость наиболее удаленной от оси точки режущей кромки инструмента.

Таб. 8.4. Подачи и скорости резания при сверлении быстрорежущими сверлами

Расчет и корректировка режимов резания. После выбора табличных значений скорости резания (Vтабл) производится расчет теоретической частоты вращения шпинделя (n) по формуле n = 1000 * Vтабл / (π * D). Полученное значение n затем корректируется в сторону ближайшего меньшего значения, которое фактически поддерживается сверлильным станком (nст). Окончательная, действительная скорость резания (Vст) рассчитывается с учетом принятой частоты вращения по формуле Vст = (π * D * nст) / 1000, что обеспечивает точное определение реальных параметров обработки.

Режимы резания для рассверливания и зенкерования. Для операции рассверливания существуют свои рекомендации по выбору подачи и скорости резания, которые систематизированы в таблице 8.6. Аналогичным образом, для процесса зенкерования, целью которого является повышение точности и чистоты поверхности предварительно полученного отверстия, используются данные из таблицы 8.8. Эти таблицы учитывают такие факторы, как диаметр обрабатываемого отверстия, припуск на сторону и механические свойства обрабатываемого материала, например, сталь с пределом прочности σв = 750 МПа или серый чугун с твердостью HB = 190.

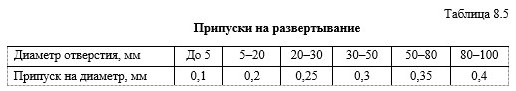

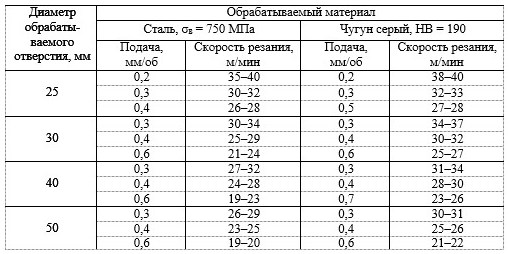

Особенности операции развертывания. Операция развертывания является завершающим этапом обработки, обеспечивающим высокую точность и низкую шероховатость. Величина припуска на диаметр для этой операции строго регламентирована и зависит от конечного размера отверстия, как представлено в таблице 8.5. Рекомендуемые подачи и скорости резания при черновом развертывании инструментом из быстрорежущей стали приведены в таблице 8.7. Следует отметить, что верхние пределы подач применяются для менее твердых материалов, а нижние – для более твердых и прочных, что позволяет оптимизировать процесс и качество обработки.

Таб. 8.6. Подачи и скорости резания при рассверливании отверстий быстрорежущими сверлами

Таб. 8.7. Скорости резания при черновом развертывании развертками из быстрорежущей стали. Примечание. Верхние пределы подач применять при обработке менее твердых и прочных материалов, нижние – для более твердых и прочных материалов

Таб. 8.8. Подачи и скорости резания при зенкеровании отверстий зенкерами из быстрорежущей стали

Заключение о важности правильного выбора режимов. Таким образом, эффективная и точная обработка отверстий на сверлильных станках представляет собой комплексный технологический процесс. Он требует тщательного выбора последовательности операций, основанного на анализе таблиц точности и технологических маршрутов, и грамотного расчета параметров режима резания. Правильное определение глубины резания (t), подачи (S) и скорости резания (V) с последующей их корректировкой по паспорту станка является залогом достижения требуемого качества изделия, производительности обработки и долговечности режущего инструмента.

Сведения об авторах и источниках:

Авторы: Е.А. Астафьева, Ф.М. Носков.

Источник: Технология конструкционных материалов.

Данные публикации будут полезны студентам бакалавриата по направлению «Машиностроение», а также всем, кто изучает дисциплину «Технология конструкционных материалов» в рамках укрупненной группы специальностей «Материаловедение, металлургия и машиностроение».

Дата добавления: 2025-11-02; просмотров: 94;