Обработка металлов резанием: основные виды, параметры и режимы точения

Введение в методы обработки металлов резанием. Основные виды обработки металлов резанием классифицируются по конструкции режущего инструмента и характеру относительных движений между инструментом и заготовкой. Эти движения задаются металлорежущими станками, которые обеспечивают необходимую траекторию формообразования. Каждый технологический метод предназначен для создания определенного класса поверхностей с требуемыми точностью и шероховатостью. Разнообразие методов позволяет эффективно обрабатывать детали любой сложности из различных материалов.

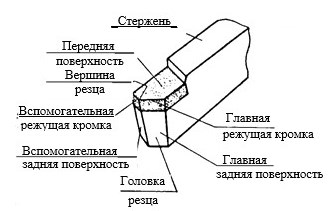

Технология точения: принципы и возможности. Технологический метод точения характеризуется вращательным движением заготовки и поступательным движением режущего инструмента – резца. Как показано на рис. 7.1, проходной резец состоит из стержня (державки) и головки с сложной геометрией. Ключевыми элементами головки являются передняя поверхность, главная и вспомогательная задние поверхности, а также главная и вспомогательная режущие кромки, сходящиеся в вершине резца. Этим методом преимущественно обрабатывают заготовки, имеющие форму тел вращения, такие как валы и втулки.

Рис. 7.1. Части и элементы проходного резца

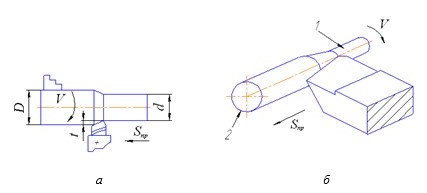

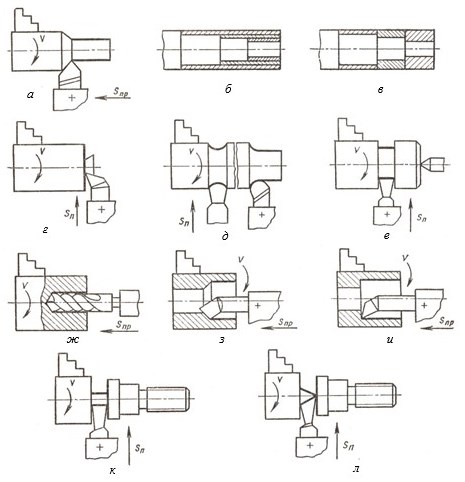

Функциональные возможности токарно-винторезного станка.На токарно-винторезном станке выполняют широкий спектр операций. Базовая операция – обтачивание наружных цилиндрических поверхностей (рис. 7.2, а, б), включая обработку гладких валов (рис. 7.3, а–в). Дополнительные операции включают подрезание торцов заготовки (рис. 7.3, г), обтачивание фасок и скруглений между ступенями валов (рис. 7.3, д), а также протачивание канавок (рис. 7.3, е). Станок также позволяет производить отрезку готовых деталей (рис. 7.3, д, к, л), сверление, зенкерование (рис. 7.3, ж) и растачивание внутренних цилиндрических поверхностей (рис. 7.3, з, и).

Рис. 7.2. Обработка заготовок точением: а – параметры режима резания; б – обработанная поверхность 1

Рис. 7.3. Схемы обработки заготовок на токарно-винторезном станке

Выбор параметров режима резания. Перед началом обработки необходимо выбрать параметры режима резания на основе исходных данных. К таким данным относятся чертеж детали, размеры и материал заготовки, характеристики инструментального материала и технические возможности станка. Правильный выбор этих параметров напрямую влияет на производительность, качество поверхности и стойкость режущего инструмента. Оптимизация режимов резания позволяет минимизировать себестоимость обработки и обеспечить стабильность технологического процесса.

Глубина резания как ключевой параметр. Глубина резания (t), измеряемая в миллиметрах, представляет собой расстояние между обрабатываемой и обработанной поверхностями. Это расстояние измеряется по нормали к обработанной поверхности, как показано на рис. 7.2, а. Данный параметр задается на каждый рабочий ход инструмента и рассчитывается по формуле: t = (D - d)/2, где D – диаметр обработанной поверхности, а d – диаметр обрабатываемой поверхности заготовки. Глубина резания является одним из основных факторов, определяющих силу резания и мощность привода станка.

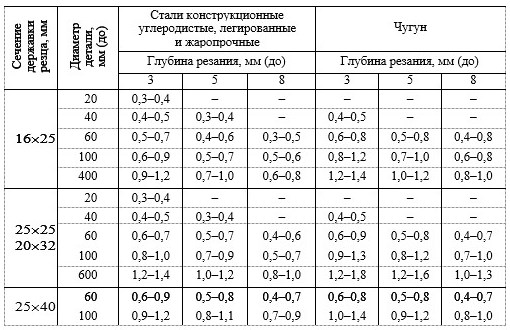

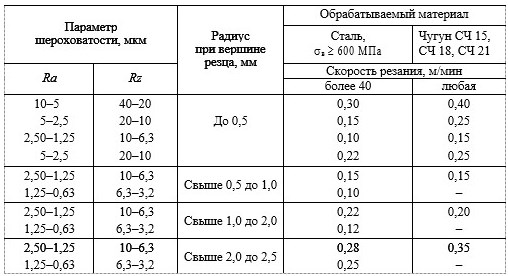

Подача и ее влияние на процесс резания. Подача (S), измеряемая в миллиметрах на оборот (мм/об), – это путь, который проходит точка режущей кромки инструмента относительно заготовки за один ее оборот. На схеме (рис. 7.2, а) этот параметр иллюстрируется перемещением резца. Величину подачи назначают в соответствии с нормативными данными, например, по табл. 7.1 для чернового точения или табл. 7.2 для обеспечения заданной шероховатости поверхности. Подача напрямую влияет на производительность обработки и качество получаемой поверхности.

Таб. 7.1. Подачи (мм/об) при черновом обтачивании проходными резцами из быстрорежущей стали и с пластинками из твердого сплава

Таб. 7.2. Подачи (мм/об) при точении и растачивании для различных групп материалов в зависимости от параметров шероховатости

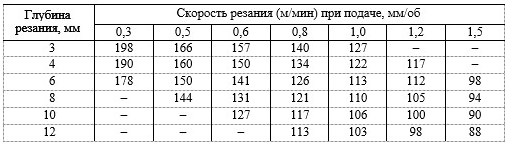

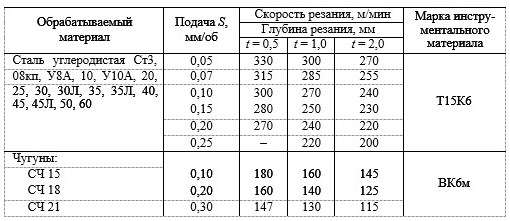

Скорость резания и число оборотов шпинделя. Скорость резания (V), измеряемая в метрах в минуту (м/мин), – это путь, пройденный точкой режущей кромки относительно заготовки в единицу времени. Табличное значение скорости резания (Vтабл) выбирают из справочных материалов, таких как табл. 7.3 для сталей, табл. 7.4 для чугунов или табл. 7.5 для чистовой обработки, учитывая вид обработки и материал заготовки. На основе выбранной скорости рассчитывают число оборотов шпинделя станка (n) по формуле: n = 1000 * Vтабл / (πD).

Таб. 7.3. Скорости резания при черновом обтачивании углеродистой, хромистой, хромоникелевой стали и стальных отливок твердосплавными резцами Т15К6

Таб. 7.4. Скорости резания при черновом обтачивании серого чугуна твердосплавными резцами ВК6

Таб. 7.5. Режимы резания при чистовом и получистовом точении

Корректировка режимов резания по паспорту станка. После расчета теоретического числа оборотов шпинделя его необходимо скорректировать по паспорту станка. На коробке скоростей выбирают ближайшее меньшее или, в некоторых случаях, ближайшее большее значение nст. Это стандартная практика, так как станки имеют фиксированный ряд частот вращения. Использование реальных, а не расчетных оборотов позволяет обеспечить стабильность процесса и предотвратить перегрузку оборудования.

Расчет действительной скорости резания. Фактическую скорость резания определяют с учетом принятого по паспорту станка числа оборотов. Для этого используется формула: V = πD nст / 1000, где V – действительная скорость станка в м/мин, а nст – скорректированное число оборотов в об/мин. Этот окончательный параметр используется для оценки реальных условий резания и может служить для последующих расчетов, например, машинного времени или эффективности обработки.

Таблицы режимов резания и их применение. Справочные таблицы, такие как табл. 7.1, табл. 7.2, табл. 7.3, табл. 7.4 и табл. 7.5, являются незаменимым инструментом для технолога. В них представлены рекомендуемые значения подачи и скорости резания для различных комбинаций обрабатываемых материалов, инструментальных материалов (например, твердый сплав Т15К6 или ВК6), геометрии инструмента и требуемого качества поверхности. Использование этих данных обеспечивает научно обоснованный подход к назначению режимов резания.

Сведения об авторах и источниках:

Авторы: Е.А. Астафьева, Ф.М. Носков.

Источник: Технология конструкционных материалов.

Данные публикации будут полезны студентам бакалавриата по направлению «Машиностроение», а также всем, кто изучает дисциплину «Технология конструкционных материалов» в рамках укрупненной группы специальностей «Материаловедение, металлургия и машиностроение».

Дата добавления: 2025-11-02; просмотров: 67;