Механизмы для посадки и выгрузки тестовых заготовок

В зависимости от ассортимента продукции, выпускаемой на поточной линии, посадочные механизмы для тестовых заготовок можно разделить на две группы:

механизмы для посадки тестовых заготовок подовых сортов хлеба - посадчики. К этой группе целесообразно отнести также механизмы для посадки на люльки расстойных шкафов и печей листов с тестовыми заготовками;

механизмы для укладки заготовок в формы расстойно-печных агрегатов при выработке формовых сортов хлеба - укладчики.

Разгрузочные механизмы предназначены для выгрузки тестовых заготовок из люлек расстойного шкафа на под печи или пересадки на рабочие поверхности посадочных механизмов, а также для выгрузки готовых изделий из печных конвейеров. Конструкция механизмов зависит от вида вырабатываемой продукции - формовые или подовые изделия, сдобные и мелкоштучные изделия, выпекаемые на металлических листах.

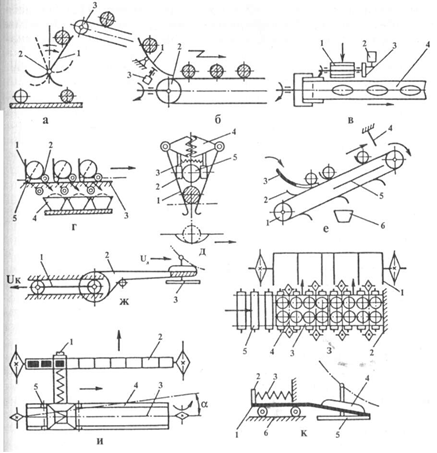

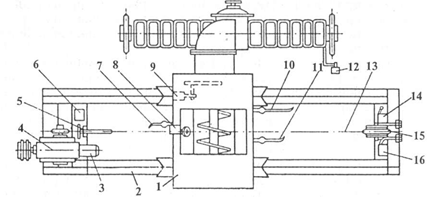

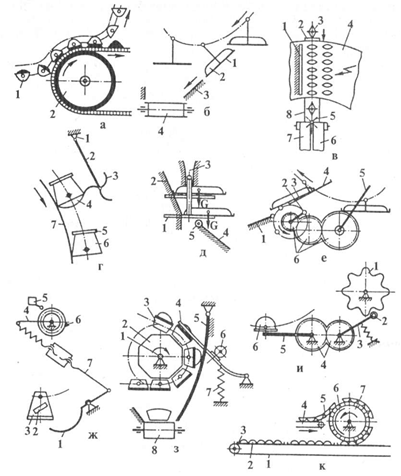

Рис. 125. Схемы посадчиков и уклачиков тестовых аготовок:

а- маятниковый; б- ленточный; в- роторно-ленточный; г- ковшовый; д- створчатый; е- гребенчатый; Ж- типа «убегающая лента»; з- цепной; и- укладчик-делитель; к- инерционный.

Маятниковый посадчик (рис. 125, а) имеет рабочий орган в виде маятника 1, закрепленного на оси 2. Кусок теста подается транспортером 3 и, скатываясь по левой полке маятника, движется в противоположную сторону. Таким образом, следующий кусок попадает на правую полку маятника и направляется ею в другую сторону. Один маятник используется для распределения однорядного потока тестовых заготовок на два потока. Несколько маятников в сочетании с направляющими лотками позволяют распределить однорядный поток на несколько направлений и осуществлять посадку заготовок на люлечные конвейеры.

Ленточный посадчик (рис. 125, б) используется, как правило, в поточных линиях для выработки круглого подового хлеба.

Тестовые заготовки поступают из округлительной машины на приемный лоток 1, а с него - на ленту транспортера 2. Конечный выключатель 3, срабатывающий под действием силы тяжести заготовки, обеспечивает пульсирующее перемещение транспортера и укладку заготовок с определенным шагом. После набора на ленте определенного числа тестовых заготовок, ленточный транспортер поворачивается относительно продольной оси на определенный угол. Заготовки скатываются в ячейки люльки расстойного шкафа, после чего цикл повторяется.

Роторно-ленточный посадчик (рис. 125, в) применяется в линиях для выработки батонообразных изделий и отличается от ленточного посадчика наличием ротора 1 с ячейками для тестовых заготовок. Ротор является выравнивателем шага заготовок, поступающих от закаточной машины. Лента 4 посадчика движется непрерывно и останавливается после набора определенного числа заготовок. Синхронная работа ротора и транспортера обеспечивается их приводом от одного электродвигателя, который выключается при нажатии пальца диска 3 на ролик конечного выключателя 2. Загрузка заготовок в расстойный шкаф осуществляется путем поворота транспортера 4 относительно продольной оси, после чего цикл повторяется.

Ковшовый укладчик(рис. 125, г) используется для укладки заготовок формового хлеба в люльки расстойно-печных агрегатов. Тестовые заготовки поступают в ковши 1, закрепленные на цепном транспортере, и перемещаются над формами 4. Ковши шарнирно закреплены на цепях пальцами 5; второй край ковша снабжен роликами 2, которые могут катиться по неподвижной направляющей 3. После заполнения тестовыми заготовками определенного числа ковшей, цепной транспортер останавливается, направляющая 3 отводится в сторону, а ковши опрокидываются, поворачиваясь относительно пальцев 5. Тестовые заготовки одновременно заполняют все формы люльки. После перемещения люлек расстойно-печного агрегата на один шаг производится заполнение следующей группы ковшей, и цикл повторяется.

Створчатый посадчик (рис. 125, д) имеет рабочий орган в виде двух створок 1, закрепленных на подвижной каретке, перемещающейся вдоль продольной оси люльки. Валики створок соединены зубчатыми секторами 4 с роликами 2. Пружина 3 удерживает створки в закрытом состоянии. При перемещении вдоль фронта расстойного шкафа между створками посадчика набираются три тестовые заготовки, подаваемые от закаточной машины. Каретка смещается к правой половине машины. Упор 5, закрепленный неподвижно на станине посадчика, взаимодействует с роликами 2 и открывает створки. Тестовые заготовки заполняют правую часть люльки. Аналогично осуществляется посадка заготовок на левую часть люльки.

Гребенчатый посадчик (рис. 125, е) используется в основном как промежуточное транспортирующее звено для выравнивания шага тестовых заготовок, поступающих из закаточной машины. Выполнен в виде двухцепного транспортера 1, на цепях которого закреплены гребенчатые люльки 2. Тестовые заготовки поступают в магазин 3, нижняя часть которого также выполнена в виде гребенки. Из-за неравномерного поступления заготовок из закаточной машины в магазине может накапливаться несколько заготовок. При движении транспортера, гребенчатая люлька захватывает из магазина по одной заготовке. При поступлении в магазин сдвоенного куска люлька перемещает его до ограничителя 4, который сбрасывает кусок с люльки, и он по лотку 5 скатывается в сборник 6.

Посадчик типа «убегающая лента» (рис. 125, ж) применяется для посадки тестовых заготовок подовых изделий на люлечные или сетчатые конвейеры. Рабочий орган этой конструкции представляет собой ленточный транспортер 2, закрепленный на подвижной каретке 1. Тестовые заготовки перегружаются из расстойного шкафа на ленту неподвижного транспортера, и каретка перемещается к люльке 3 печного конвейера. При достижении крайнего положения каретка перемещается в обратном направлении со скоростью Vк, а лента транспортера начинает двигаться в противоположном направлении со скоростью Vл. Так как векторы Vк и Vл равны по величине и противоположны по направлению, тестовые заготовки остаются в покое относительно люльки и пересаживаются на нее без заметных сдвигов и деформаций.

Цепной посадчик (рис. 125, з) используется при расстойке или выпечке хлебобулочных изделий на листах. Листы 3 с отформованными тестовыми заготовками по роликовому транспортеру 5 подаются до неподвижной направляющей 2. После набора необходимого числа листов с заготовками включаются заталкивающие цепи 4 с упорами, которые перемещают листы на люльку 1 конвейера.

Укладчик-делитель (рис. 125, и) применяется при выработке формовых сортов хлеба и представляет собой конструкцию, в которой тестоделитель располагается над люлькой расстойной камеры и в процессе укладки перемещается вдоль оси люльки.

Устройство 1 для деления теста размещается на четырех роликовых опорах 5, которые могут перемещаться по направляющим 4 вдоль фронта расстойно-печного агрегата. Перемещение делительного устройства осуществляется от цепной передачи 3. Тестовые заготовки последовательно загружаются в формы люльки 2. Укладка тестовых заготовок может производиться при пульсирующем или непрерывном движении люлечного конвейера. В последнем случае направляющие располагаются под углом к продольной оси люльки.

Инерционный посадчик (рис. 125, к) используется для посадки подовых тестовых заготовок на люльки печных конвейеров. Каретка 1 с заготовками 4 перемещается по направляющим 6 от конвейера расстойки к люльке 5 печного конвейера. При этом упором 2 сжимается пружина 3. Освобождение сжатой пружины обеспечивает резкое перемещение посадочной каретки назад, а тестовые заготовки пересаживаются на люльку.

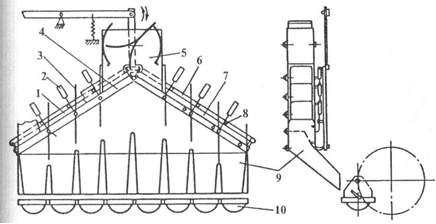

Конструкция маятникового посадчика специализированного шкафа расстойки (рис. 126) состоит из каркаса 4, качающегося маятника 5, двух наклонных лотков 1 и 7, имеющих поворотные шиберы 3 с противовесами 2, и механизма 6 возврата шиберов. В исходном положении шиберы 3 закрыты.

Тестовые заготовки поступают в распределительную коробку и, нажимая под действием собственной тяжести на лопасть маятника 5, поочередно поворачивают его в разные стороны и поступают на плоскость наклонного лотка 1 или 7. Скатываясь по лотку, заготовка попадает на плоскость нижнего шибера. Под действием силы тяжести заготовки шибер, поворачиваясь вокруг своей оси, принимает вертикальное положение, а тестовая заготовка поступает по отводу 9 в карман 10 люльки. Вторая заготовка, поступающая на лоток, поворачивает средний шибер, а третья - верхний. Таким образом, каждая последующая заготовка поступает в один из отводов, через которые направляется в карманы люлек расстойного шкафа. Возврат шиберов в первоначальное положение производится перемещением тяги 6, которая роликами 8 отводит рычаги с противовесом 2 в исходное положение.

Рис. 126. Маятниковый посадчик специализированного шкафа расстойки

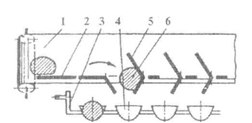

Ленточный посадчик (рис. 127) предназначен для загрузки шарообразных тестовых заготовок пшеничного и ржано-пшеничного хлеба массой 0,8-1,2 кг в люльки расстойного шкафа. Посадчиками такого типа могут комплектоваться специализированные расстойные шкафы к тоннельным и тупиковым печам. Заготовки подаются наклонным ленточным транспортером 1, над которым расположена разделяющая доска 2 с окнами, размещенными против ячеек 4 люльки 3 расстойного шкафа. В окнах установлены поворотные угловые шиберы 5. В исходном положении все шиберы открыты. Тестовые заготовки 6 подаются транспортером до соприкосновения со стенкой шибера, а затем направляются по ней в окно и дальше по направляющей - в ячейку люльки. При этом тестовая заготовка нажимает на отогнутый конец углового шибера и закрывает его. Следующая тестовая заготовка прокатывается по закрытому шиберу и поступает в другую ячейку.

После заполнения всех ячеек люльки делитель останавливается до подхода на загрузку следующей люльки. При этом ролик цепи люльки подает сигнал на включение механизма возврата шиберов в исходное положение. При подходе на загрузку следующей люльки подается сигнал на включение тестоделительной машины, и цикл повторяется.

Рис. 127. Ленточный посадчик

Роторно-ленточный посадчик (рис. 128) применяется для посадки тестовых заготовок в люльки шкафа расстойки при выработке городских булок и батонов.

Посадчик состоит из вращающегося ротора 4 с шестью или восемью карманами, установленного на валу 6, ленточного транспортера 2 с приводным 7 и натяжным 1 барабаном и привода. Все элементы посадчика смонтированы на станине 8. Выносные звездочки 3 шкафа для расстойки размещены внутри станины. Тестовые заготовки ленточным транспортером подаются от закаточной машины в карманы ротора 4, который, вращаясь, передает их на движущийся ленточный транспортер 2 посадчика.

Рис. 128. Роторно-ленточный посадчик

Для предупреждения преждевременного выпадания тестовых заготовок из карманов ротора установлен козырек 15. После подачи на ленту транспортера шести или восьми заготовок вращающийся диск 5, воздействуя пальцем на конечный выключатель 16, выключает электродвигатель привода посадчика, в результате чего ро-тор и лента останавливаются. Рычагами 14 лента транспортера поворачивается, и тестовые заготовки скатываются в люльки конвейера для расстойки. Затем лента поворачивается в исходное положение и начинает двигаться, вновь начинает вращать ротор и подавать тестовые заготовки на ленту.

Привод посадчика осуществляется от электродвигателя, который через клиноременную передачу 12, червячный редуктор 13 и цепную передачу 11 приводит во вращение вал 10 приводного барабана транспортера. От этого вала через коническую зубчатую передачу 17 и цепную передачу 9 вращается ротор 4.

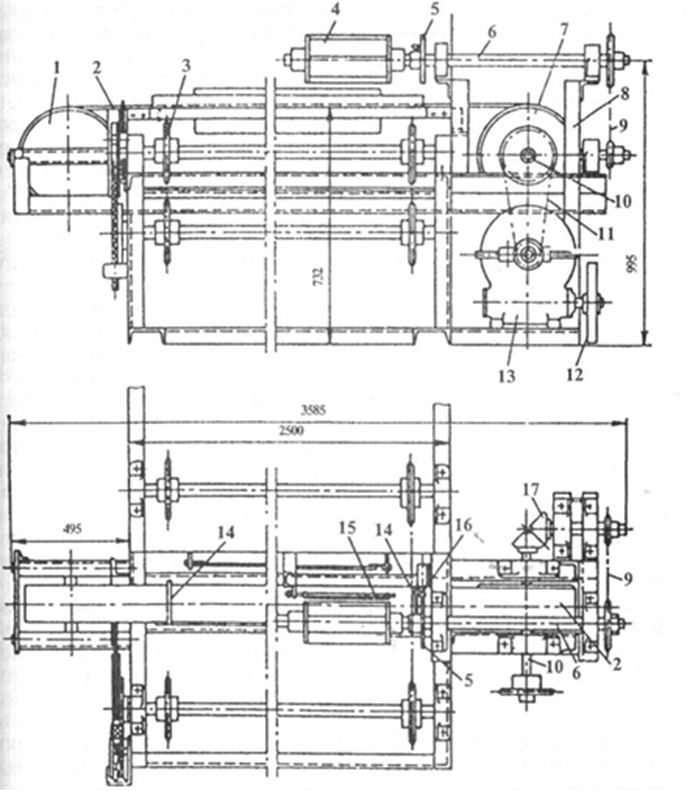

Делитель-укладчик (рис. 129) предназначен для деления и автоматической укладки непосредственно в формы, стационарно закрепленные на люльках расстойно-печного агрегата, тестовых заготовок из пшеничной, ржаной и ржано-пшеничной муки.

Делитель-укладчик состоит из двух основных частей: тестоделительной машины 1 и рамы 2 с приводом напольного перемещения машины вдоль фронта расстойно-печного агрегата.

В нижней части станины расположены четыре ролика, которые обкатываются по напольным направляющим рамы. Машина перемещается с помощью цепи 13, которая крепится звеньями верхней ветви к кронштейнам, приваренным к левой и правой сторонам станины, а нижняя ветвь лежит на направляющей.

Рама 2 располагается на полу перед фронтом расстойно-печного агрегата; она представляет собой сварную конструкцию. Направляющие, по которым передвигается тестоделительная машина, имеют форму уголка. На раме с левой стороны монтируется привод перемещения тестоделительной машины, состоящий из электродвигателя 4 и редуктора 3, размещенных друг над другом. С этой же стороны рамы расположены регулировочный, упорный винт 5 и путевой концевой выключатель 6, а с противоположной стороны - натяжная звездочка 15 цепи перемещения тестоделительной машины и два путевых концевых выключателя 14 и 16.

Делитель-укладчик, установленный в линию расстойно-печного агрегата, включается и работает периодически. При подходе люльки под загрузку палец ее нажимает на рычаг концевого выключателя 12, срабатывает магнитный пускатель и включаются электродвигатель делителя и электродвигатель для его перемещения. Машина делителя-укладчика начинает перемещаться в правую сторону, выполняя две операции: деление теста на тестовые заготовки и их автоматическую укладку их непосредственно в формы люльки расстойно-печного агрегата.

С перемещением машины делителя-укладчика по направляющим рамы, тесто шнеком нагнетается через переходный патрубок в делительную головку. При совмещении отверстий переходного патрубка и мерного кармана делительной головки, свободный объем кармана заполняется тестом. При последующем повороте головки на 180°, отмеренная тестовая заготовка начинает выталкиваться поршнем,

который перемешается по камере под действием собственной массы и давления теста, нагнетаемого непрерывно вращающимся шнеком.

После отрезания и укладки в форму последней тестовой заготовки, когда машина делителя-укладчика достигает правого положения, рычажок цикловой шестерни нажимает на концевой выключатель 9 механизма отключения электродвигателей делителя и его перемещения.

Машина делителя-укладчика под действием инерционных сил продолжает движение вправо, нажимает правой планкой управления 10 на ролик правого путевого выключателя 16, который замыкает электроцепь питания электродвигателя перемещения делителя.

Электродвигатель включается и начинает перемещать машину делителя-укладчика в левую сторону. Достигнув левого исходного положения, левая планка управления 7 машины делителя-укладчика нажимает на ролик левого концевого выключателя 6, и электродвигатель отключается. Включается подача теста в приемную воронку и бункер. По мере наполнения бункера, мембрана 8 регулировки столба теста в бункере прогибается и нажимает на концевой выключатель, который отключает подачу теста в машину делителя-укладчика. Делитель-укладчик вновь готов к работе.

Для пуска делителя-укладчика поворачивают ручки пакетного выключателя «Цепь управления» на щите управления в положение «Включено».

Положение начала укладки тестовых заготовок в зависимости от консистенции теста на раме регулируют упорным винтом 5, гайка которого приварена к раме.

Включение электродвигателя перемещения машины делителя-укладчика влево (в исходное положение) регулируется правой планкой управления 11 путем нажатия на ролик концевого выключателя 15.

Электродвигатель, когда машина делителя-укладчика, двигаясь влево, достигает исходного положения, включают левой планкой управления 7 нажатием на ролик концевого выключателя 6. Планки 7 и 11 можно выдвинуть, или задвинуть, отвернув стопорную ручку.

При переходе делителя-укладчика на работу с тестом слабой консистенции, необходимо маховичок механизма отключения повернуть против часовой стрелки на один-три оборота, при этом концевой выключатель 9 будет перемещаться к цикловой шестерне (он должен перемещаться в пределах рисок на корпусе механизма); дать возможность машине делителя-укладчика продвинуться на 20-40 мм дальше влево, для чего упорный винт 5 вывернуть на соответствующую длину, при необходимости задвинуть левую планку управления, нажимающую на ролик левого путевого выключателя.

При переходе делителя-укладчика на работу с тестом «крепкой» консистенции, следует маховичок механизма отключения повернуть по часовой стрелке на один-три оборота (при этом концевой выключатель 9 будет перемещаться от цикловой шестерни в пределах рисок на корпусе механизма), ограничить ход делителя-укладчика нажатием выдвинутой левой планки на ролик левого путевого выключателями упорным винтом 5.

Тесто в приемную воронку может подаваться периодически в исходном положении укладчика-делителя или непрерывно в средней точке его перемещения при использовании увеличенной приемной воронки и мембранных датчиков уровня полуфабриката. Второй способ предпочтительнее, так как повышает точность работы делительной головки.

Практика эксплуатации укладчиков тестовых заготовок формового хлеба показала, что при компоновке делительной головки над люлечным конвейером необходимо обеспечить расстояние 220 мм по вертикали между нижней частью головки и верхней кромкой форм. В противном случае, качество укладки снижается - возможно сдваивание кусков, замазывание края форм и т. п.

Рис. 129. Делитель-укладчик

В зоне посадки целесообразно фиксировать люльки с формами неподвижными направляющими. Раскачивание или плохая центровка люльки приводят к односторонней укладке и клинообразной форме готового хлеба.

Для работы с печами большой мощности с непрерывно-движущимся конвейером применяется реконструированный делитель-укладчик. Чтобы повысить производительность, на одной перемещающейся станине устанавливают два делительных устройства с общим приводом и одним бункером. Расстояние между делительными устройствами равно половине длины люльки с формами. Если на люльке установлено 16 форм, то одно делительное устройство укладывает куски теста в 1-8 формы, а второе - в 9 - 16 формы.

Направляющие для перемещения укладчика установлены под углом к оси вала конвейера расстойно-печного агрегата так, чтобы при одновременном движении конвейера и рабочего хода укладчика каждый последующий кусок теста попадал в центр своей формы. Загрузка производится при рабочем ходе, во время которого укладчик перемещается на длину, равную расстоянию между осями первой и восьмой форм, а конвейер - на половину шага подвески люлек. При обратном движении укладчика (холостой ход) формы не загружаются, и двигатель делительных устройств отключен.

Способы разгрузки и схемы механизмов. Существуют следующие способы выгрузки тестовых заготовок и хлебобулочных изделий: гравитационный, механический, вибрационный, инерционный, пневматический.

Использование силы тяжести заготовок или выпеченного хлеба в большей или меньшей степени имеет место почти при всех способах разгрузки, но оно сочетается с другим характером воздействия рабочих органов.

Рис.130. Схемы механизмов для выгрузки тестовых заготовок и готовой продукции: а, б — гравитационные; в, г, д — механические; ж, з — инерционные; и — вибрационный; к — пневматический.

Гравитационный способ. Отличается простотой используемых устройств и применяется как для тестовых заготовок, так и для выпеченной продукции. Существует два основных варианта пересадки.

По первому варианту плавная пересадка тестовых заготовок на ленточный под печи обеспечивается специальной компоновкой (рис. 130, а) расстойного 1 и печного 2 конвейеров. При постепенном огибании приводного барабана люльки расстойного шкафа движутся по неподвижным направляющим, переворачиваются на 180°, и тестовые заготовки выгружаются на под печи.

По второму варианту при движении люлечного конвейера в зоне выгрузки (рис. 130, б) осуществляется наклон люльки 1 на угол, больший угла трения продукта о поверхность пода. Выпеченный хлеб 2 под действием собственной тяжести соскальзывает на наклонный спуск 3 и отводится на транспортер 4.

Механический способ. Характеризуется непосредственным воздействием рабочих органов (в виде скребков, рычага, с роликом и т. п.) на объект выгрузки. Этот способ используется для выгрузки выпеченных изделий или тестовых заготовок, расстойка которых осуществляется на листах.

Выгрузка подовых изделий из кольцевых хлебопекарных печей происходит так. В конце зоны выпечки перпендикулярно поду 4 установлены неподвижная направляющая 1, препятствующая попаданию выпеченных изделий в зону посадки тестовых заготовок, и цепной транспортер 3 с лопатками 2. Движение транспортера синхронизировано с движением пода таким образом, что за время подхода к направляющей очередного ряда изделий все изделия предыдущего ряда выталкиваются лопатками 2 на спуск 8 и соскальзывают по нему на ленточные транспортеры 6 и 7. Увеличение числа лопаток обеспечивает более равномерную подачу изделий на отводящие транспортеры. Поворотная стрелка 5 позволяет переключать подачу хлеба на различные отводящие транспортеры.

Выгрузка формовых изделий механическим способом (рис. 130, г) более сложна. В печах АЦХ в зоне выгрузки расположены звездочки, огибаемые цепями с шарнирно подвешенными люльками 5 и , закрепленными на них формами 6. В зоне выгрузки люльки опираются на направляющий барабан 7. На неподвижной оси 1 шарнирно смонтированы подвески 2 (по числу форм на люльке). Боковая поверхность подвесок профилирована и соприкасается с кромками форм.

В нижней части подвесок на осях закреплены роторы 3 с тремя радиальными скребками каждый.

Во время разгрузки люльки 5, опираясь на барабан 7, поворачиваются вместе с ним. Уже в начале поворота большая часть буханок 4 выпадает из форм под действием силы тяжести, однако, в некоторых формах они задерживаются. При дальнейшем движении люлек формы входят в зону подвесок 2 и отклоняют их своими кромками.

С помощью пластинчатых пружин скребки ротора направляются точно в зазор между торцовой коркой буханки и стенкой формы. После этого ротор под действием движущейся формы поворачивается на 120°, а скребок, обкатываясь вокруг кромок формы, выталкивает застрявшую буханку.

Выгрузка листов с выпеченной продукцией или тестовыми заготовками после расстойки (рис. 130, д) не вызывает больших трудностей в том случае, если люлька в разгрузочной зоне движется сверху вниз. Люлька 1, имеющая гребенчатую конструкцию, вначале фиксируется неподвижными направляющими 3, предохраняющими ее от раскачивания. Гребенчатые упоры 2 обеспечивают перемещение листов относительно рабочей поверхности люлек, так что центр тяжести каждого листа оказывается на 20 - 40 мм правее ролика 5. Соскальзывая по наклонному спуску 4 (или рольгангу), листы поступают на отводящий транспортер.

Большие трудности представляет выгрузка листов из тупиковых люлечных конвейеров, так как в них в зоне выгрузки люлька движется снизу вверх (рис. 130, е). Кроме того, для надежной фиксации : листов 3 относительно люлек 4, на последних устанавливают предохранительные упоры, затрудняющие соскальзывание листов при наклоне. Люлька, имеющая гребенчатую конструкцию, подходит к зоне разгрузки и отклоняется неподвижными направляющими на некоторый угол от горизонтального положения. Вращающиеся рычаги с роликами 2 обеспечивают подъем листов над предохранительными упорами и передачу их на наклонный спуск 1. Привод рычагов осуществляется непосредственно от движущейся люльки с помощью рычага 5 и системы зубчатых колес 6. Рычаг 5 возвращается в исходное положение с помощью противовеса.

Инерционный способ используется для выгрузки тестовых заготовок и основан на применении механизмов, осуществляющих резкий поворот люлек на 180°. Возникающие при этом силы инерции позволяют преодолевать возможное прилипание заготовок к материалу ячеек люлек.

Рабочим органом механизма выгрузки, изображенного на рис. 130, ж, является фасонный рычаг 1, взаимодействующий с рычагом 2 поворотной кассеты люльки 3. При повороте рычаг фасонной частью удерживает люльку от смещения и поворачивает кассету, из которой тестовые заготовки укладываются на стол посадочного механизма. Механизм приводится в движение от электродвигателя через редуктор, цепную передачу и четырехзвенный механизм, состоящий из кривошипа 4, тяги 7 и рычага 1. Тяга 7 имеет пружинный компенсатор. При повороте кривошипа на 360° упор 6 через конечный выключатель 5 выключает механизм выгрузки.

Вибрационный способ применяется в сочетании с наклоном или опрокидыванием люлек. Вибрация повышает надежность работы механизмов выгрузки. Принцип работы механизма выгрузки заключается в следующем.

Между звездочками разгрузочного вала 1 (рис. 130, з) печи установлен подвижный копир 2, представляющий собой вращающийся вместе с валом многоугольник. При движении вокруг звездочек формы 3, закрепленные на цепи, плоской донной частью устанавливаются на грани копира и принимают различное наклонное положение. Хлеб, выпадая из формы, скользит верхней частью по направляющей 5 и затем попадает на отводящий транспортер 8. Для увеличения надежности выгрузки формам сообщается вибрация посредством штанги 4 с пружиной 7 от вибратора 6. Как показывает опыт, наиболее эффективна частота вибрации 18-20 Гц.

В другой разновидности механизмов выгрузки данной группы (рис. 130, и) привод рычага 5 поворота кассеты люльки 6 осуществляется от восьмикулачковых копиров 1, установленных на разгрузочном валу конвейера расстойки, ролика 2 с рычагом 3 и прямозубой пары колес 4.

Пневматический способ получает в последнее время все большее распространение для выгрузки выпеченной продукции из форм или съема ее с металлических листов. При этом используются эластичные или жесткие вакуумные захваты, практически не деформирующие горячие изделия.

Принцип работы этих механизмов можно рассмотреть на примере съема мелкоштучных изделий с металлических листов (рис. 130, к). Выпеченные на листах 3 изделия 2 подающим транспортером 1 направляются к вращающемуся барабану 7. Цилиндрическая поверхность барабана имеет отверстия, внутри барабана создается разрежение. Разность давления обеспечивает фиксацию изделий на поверхности барабана и съем их с листов. В зоне выгрузки разрежение снимается с помощью неподвижного экрана 6, и хлебобулочные изделия по спуску 5 направляются на отводящий транспортер 4.

Достоинством этого способа является возможность сохранения после выгрузки первоначальной ориентации изделий.

Дата добавления: 2020-07-18; просмотров: 1627;