Оборудование для механического транспортирования сыпучих и штучных грузов

В промышленности применяется два способа доставки и хранения муки: в таре (мешках) и без тары насыпью.

Склады для хранения муки и дополнительного сырья подразделяют на тарные и бестарные. Тарные склады имеют оборудование, исключающее применение тяжелого физического труда. К данному оборудованию относятся установки механического транспорта и вспомогательное оборудование мучных складов.

При тарной доставке и хранении муки мешки с мукой из автомобилей, вагонов и гужевых перевозочных приспособлений на хлебозаводах выгружают вручную. Мешки с мукой перемещают на склад с помощью следующих механизмов и приспособлений:

- электропогрузчиком на поддонах по 12 мешков (4 ряда по 3 мешка); передвижными ленточными и пластинчатыми транспортерами и гравитационными рольгангами;

- валковыми или вилочными мешкоподъемниками, шахтными подъемниками, винтовыми гравитационными спусками и пр.;

- на медведках (по 1-2 мешка), тележках с подъемной платформой и узкоколейных тележках (по 10-20 мешков).

Муку в мешках штабелируют тройниками на поддонах (стеллажах). Количество рядов в штабеле по высоте составляет: при укладке погрузчиком - 12 рядов (3 поддона по 4 ряда), при ручной укладке - 8 рядов.

Для укладки мешков с мукой в штабели и разборки штабелей применяют штабелеры - наклонные ленточные и пластинчатые транспортеры с регулируемым углом наклона, тельферы и др.

Для свободного обслуживания в мучных складах ширина проездов предусматривается: при транспортировке мешков с мукой погрузчиком - не менее 3,5 м; на тележках - не менее 2,5 м; на медведках - не менее 1,5 м. Проходы от штабеля до стены должны быть не менее 0,5 м, а между штабелями 0,75 м (проходы должны располагаться не мене, чем через 12 м).

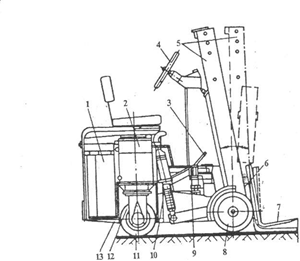

Электропогрузчик (рис. 1) состоит из самоходной тележки 13 и грузоподъемного механизма 6 с гидравлическим приводом. У тележки имеется три колеса: два передних ведомых 8 и одно заднее 11, приводное и управляемое. Тележка приводится в движение от электродвигателя 2 постоянного тока мощностью 4 кВт, который через цилиндрический редуктор 12 и коническую передачу приводит во вращение колесо 11. Электродвигатель получает питание от аккумуляторной батареи 1. Управление погрузчиком производится от штурвала 4 через цепную передачу 9. Для переключения скоростей служит педаль 3. Грузоподъемный механизм состоит из вильчатого захвата 7, перемещаемого по раме 5, он приводится. В движение от гидравлического насоса. С электродвигателем.

Мешки с сырьем перемещаются на поддоне, который подхватывается снизу вильчатым захватом. При перемещении контейнеров вильчатые захваты подводятся под нижнюю раму контейнера. Электропогрузчик марки 40 15А может работать непрерывно в течение 8 - 10 ч, после чего производят зарядку аккумуляторных батарей. Грузоподъемность погрузчика до 500 кг, наибольшая высота подъема груза 2000 мм, скорость перемещения по грузчика 9 км/ч, наименьший радиус поворота 1300 мм.

Рис. 1 ЭЛЕКТРОПОГРУЗЧИК

Рис. 1 ЭЛЕКТРОПОГРУЗЧИК

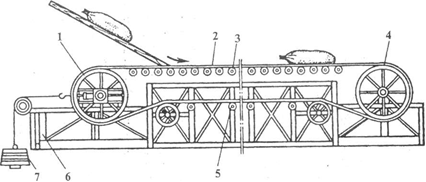

Ленточный транспортер (рис. 2) состоит из двух барабанов - приводного 4 и ведомого натяжного 1, на которые натягивается бесконечная лента 2. Для предупреждения прогибания рабочей и холостой ветвей ленты под ней устанавливают опорные ролики 3 и 5. Привод транспортера осуществляется от электродвигателя через червячный или цилиндрический редуктор и передачу (ременную, цепную или зубчатую).

Все элементы транспортера монтируются на опорной станине 6.Узел ленточного транспортера, состоящий из приводного барабана, привода и опорной станины, называется приводной станцией, ее устанавливают в конце транспортера. Узел, состоящий из ведомого барабана 1 и натяжного устройства 7, называют натяжной станцией.

В качестве гибкого тягового органа в ленточных транспортерах применяются хлопчатобумажные, прорезиненные, резиновые и металлические ленты. Выбор ленты зависит от рода перемещаемого груза, температуры и влажности среды.

В зависимости от направления перемещения груза ленточные транспортеры бывают горизонтальные, наклонные, горизонтально-наклонные с несколькими перегибами ленты и т. д. Для перемещения грузов под углом к горизонту, превышающим угол трения для данного груза, на транспортерной ленте укрепляют металлические или деревянные накладки.

Рис. 2 Ленточный транспортёр

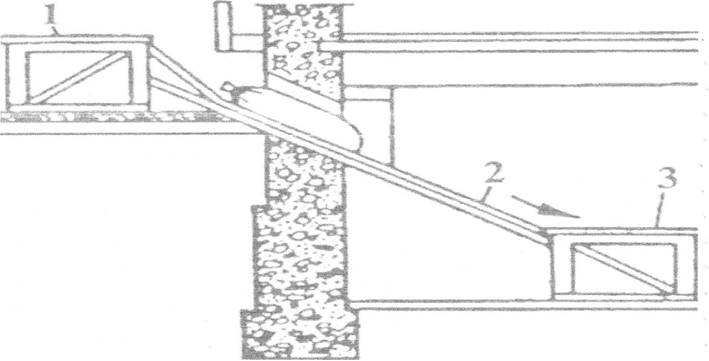

К механическому транспортирующему оборудованию относятся наклонные, роликовые и винтовые спуски, на которых грузы перемещаются под действием силы тяжести всегда только в одном направлении сверху вниз. Достоинством этого вида транспортирующего оборудования является несложность конструкции и отсутствие приводных механизмов, что делает его самым дешевым по сравнению с другими видами транспортирующего оборудования.

Наклонные спуски применяют для подачи штучных грузов с верхних этажей на нижние. Они могут быть деревянными или металлическими.

Наклонный спуск (рис. 3) состоит из загрузочного стола 1, наклонной плоскости 2 с бортами и приемного стола 3.

Для спуска груза в ящиках применяют гладкие металлические или деревянные, обитые листовой сталью наклонные лотки; для спуска мешков, готовых изделий в таре или без тары - наклонные желоба. Угол наклона спуска должен быть таким, чтобы трение груза о плоскость не остановило его, а скорость груза в конце спуска не была чрезмерно большой.

Рис. 3 Наклонный спуск

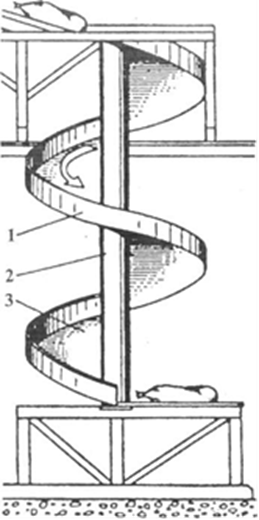

Винтовые спуски применяются для вертикального перемещения штучных грузов с большой высоты. По оси винтовой (спиральной) поверхности 3 (рис. 4) спуска с

бортами 1 проходит неподвижная стойка 2. Поверхность спуска составлена из отдельных выгнутых сегментов, соединенных между собой и со стойкой. Наружный диаметр их около 1,8 м.

Рис. 4 Винтовой спуск

Рис. 4 Винтовой спуск

Механический транспорт непрерывного действия (винтовые конвейеры, ковшовые элеваторы) используются в схемах для бестарного транспортирования

и подачи муки.

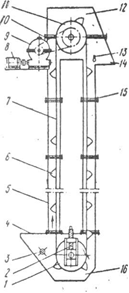

Ковшовые элеваторы (нории) применяют для перемещения муки в вертикальном направлении на высоту от 3 до 30 м. Ковшовые элеваторы бывают ленточными и цепными. Ленточный ковшовый элеватор (рис. 5) состоит из двух барабанов - приводного 11 и ведомого (натяжного) 1, на которые натягивается бесконечная лента 7 с укрепленными на ней металлическими ковшами 6.

Ковшовый элеватор приводится в движение от электродвигателя через червячный

или цилиндрический редуктор, ременную или цепную передачу 9. Для натяжения ленты служит винтовое устройство 2. Верхний барабан заключен в разъемный кожух 12, который называется головкой, нижний - в коробку 16, называемую башмаком. Лента с ковшами перемещается в трубах 5 прямоугольного сечения.

Головку, башмак и трубы изготавливают из дерева или листовой стали.

Транспортируемый материал загружается в приемный бункер 4, откуда крыльчатым питателем 3 направляется в нижнюю часть башмака для равномерного заполнения ковшей, которые при движении ленты зачерпывают материал и поднимают его. При огибании лентой верхнего барабана ковши опрокидываются, и материал под действием центробежно-гравитационной силы направляется в отводящую течку 14. Для предупреждения попадания материала обратно в трубу на границе ее с течкой устанавливается клапан 13 (в виде наклонной плоскости), который отбрасывает муку в течку.

Тяговыми органами в ковшовых элеваторах являются хлопчатобумажные или

прорезиненные ленты, рабочими металлические сварные или штампованные

ковши. Ковши 6 крепятся к ленте 7 элеватора болтами.

Рис. 5 Ковшовый элеватор (нория)

Рис. 5 Ковшовый элеватор (нория)

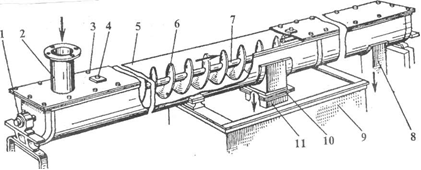

Винтовые транспортеры (шнеки) широко применяют для перемещения сыпучего сырья в горизонтальном и наклонном направлениях. Рабочим элементом шнека является винт, витки которого укреплены на пустотелом валу, изготовленном из труб диаметром 40-50 мм. Винт располагается в трубе или желобе, изготовленном из листовой стали. Подавать и выгружать материал можно в любой точке по длине транспортера через окна соответственно в крышке и дне желоба. Шнеки для передачи сырья в силосы называются распределительными, шнеки, подающие сырье из производственных силосов к дозаторам - питающими.

Распределительный шнек (рис. 6) состоит из вала 7, винта 6, желоба 5, опорных

подшипников 1, промежуточных 4 и крышки 3.

Для загрузки шнека к крышке желоба прикрепляют приемные патрубки 2, а к

разгрузочным отверстиям - выпускные патрубки 11 с задвижками 10 в местах выпуска муки в силосы 9. В конце распределительного шнека устанавливают контрольный патрубок 8 во избежание спрессовывания муки или сахара в торцевой части, что может вызвать поломку шнека.

Шнек приводится во вращение от электродвигателя через червячный редуктор или

через зубчатую (ременную) передачу.

Рис. 6 Распределительный шнек

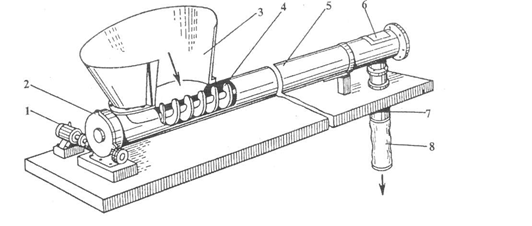

Длина питающего шнека (рис. 7) 1250 и 2000 мм, он имеет самостоятельный привод через редуктор 2 от электродвигателя 1. Питающий шнек снабжается большой воронкой 3, прикрепляемой к производственному расходному бункеру. Винт 4 заключен в трубу 5, в конце которой имеется выпускной патрубок 7. Патрубок матерчатым рукавом 8 подсоединяется к последующему оборудованию (тестомесильной машине, растворителю сахара, весам и т.п.). Для контроля имеется смотровое окно 6.

Рис. 7 Питающий шнек

Разновидностью винтовых конвейеров являются конвейеры с рабочим органом, навитым в виде пружины из проволоки определенного диаметра и размещенным в гибком трубопроводе. Конфигурация трубопровода зависит от условий конкретного предприятия, а трасса подачи муки состоит из отдельных прямолинейных и криволинейных участков.

Дата добавления: 2020-07-18; просмотров: 1256;