Проектирование монтажных работ

Проект производства монтажных работ (ППМР) является основным разделом проекта производства работ (ППР) по возведению всего объекта. В ППМР

должны предусматриваться наиболее прогрессивные технические и технологические решения, отвечающие требованиям безаварийности и безопасности ведения работ. При проектировании необходимо учитывать: особенности конкретной монтажной площадки; возможности организации, производящей работы (наличие машин, механизмов, оборудования, рабочих нужной квалификации); опыт строительства (чертежи типовых или повторно применяемых проектов; технологических карт и карт трудовых процессов). Если монтируемый объект является типовым или возводится по повторно применяемому проекту, обязательна привязка проекта к данной строительной площадке.

Структура и содержание проектных работ по монтажу строительных конструкций включает следующие этапы проектирования:

подготовительный, предусматривающий сбор и анализ исходных данных и формирование задания на проектирование;

уточнение и разработку основных технических решений по организации и производству работ — изучение состава пусковых комплексов, мощностей производственных баз, разработку комплексного стройгенплана, комплексного сетевого или узлового графика, разбивку комплекса на этапы, узлы и участки, установление схем проходок монтажных машин и механизмов, мест их стоянки и радиусов действия, расчет их потребности и т. п.;

разработку вариантов метода монтажа — анализ объектов строительства и определение основных монтажных характеристик, формирование вариантов, определение основных технико-экономических показателей рассматриваемых вариантов, определение потребности в технологическом транспорте и выбор решений;

выбор окончательного варианта — рассмотрение на техническом совете, доработку (по мере необходимости) с учетом замечаний; разработку дополнительных требований к проектной организации, заводу-изготовителю и строительной организации;

составление стройгенплана;

построение графиков производства работ;

разработку (привязку) технологических карт, карт трудовых процессов и монтажных 'схем;

разработку мероприятий по охране труда;

определение экономической эффективности проекта производства монтажных работ;

составление пояснительной записки и оформление проекта.

Проектирование может осуществляться различными методами — рас-четно-графическим (традиционным), справочно-информационным (проектирование по готовым каталогам и альбомам), модельно-макетным, фотомодельным, панорамным и комбинацией перечисленных методов.

Модельно-макетный метод проектирования основывается на предварительном изготовлении макета строящегося объекта и последующем моделировании на нем производства работ. Такое проектирование позволяет более обоснованно принимать решения (поскольку наглядно видны различные ситуации) при выборе методов производства работ по монтажу строительных конструкций, совмещении этих работ с общестроительными, монтажно-техноло-гическими и пусконаладочными, своевременно вносить в них коррективы и заранее выявлять наиболее опасные участки. Применение модельно-макетного метода целесообразно и на стадии разработки основного проекта сооружения, которое насыщено технологическим оборудованием, аппаратами, трубопроводами и т. п.

При выборе средств механизации исходят из результатов анализа строительно-технологических и монтажных характеристик возводимого объекта или его части (узла, участка, захватки и т. п.). Для этого по монтажным характеристикам' вначале определяют необходимые параметры, которыми должны обладать грузоподъемные и подъемно-транспортные средства (см. раздел VIII, гл. 1). Согласно этим параметрам по номограммам, графикам или таблицам технических характеристик монтажных средств подбирают тип и марку раз-

личных конкурентоспособных машин и механизмов. Параллельно с этим устанавливают возможные способы и схемы механизации.

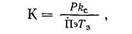

Требуемое количество кранов (комплектов кранов) вычисляют по формуле

где Р — объем работ по монтажу строительных конструкций, т или м3; kc — коэффициент, учитывающий возможное совмещение работы кранов во времени: при двух кранах kc = 1,25; при трех — kc = 1,3, четырех — kc = 1,35; Пэ — средняя эксплуатационная производительность крана (комплекса кранов) в смену, т (м3); Т3 — заданный или директивный срок монтажа, смен.

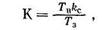

Если в этой формуле выразить Р/Пэ через Тн, получим

где Гн — общее нормативное время работ кранов на монтаже конструкций, смен.

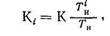

При необходимости монтажа конструкций несколькими типами кранов число кранов каждого типа определяют по формуле

где Т iн— принятые затраты времени для каждого типа грузоподъемных монтажных средств в комплекте.

При выборе грузоподъемных монтажных средств намечают возможный вариант комплексной механизации, ведущий монтажный кран, схему его проходов и стоянок, способы установки конструкций с каждой стоянки, размещение вспомогательных монтажных и транспортных средств. При этом проверяют, возможна ли установка монтируемых элементов и конструкций в зоне действия каждого крана (в зависимости от массы элементов, высоты подъема крюка и вылета стрелы). Места стоянок кранов и радиусы их действия устанавливают из условия подъема максимально возможного количества элементов с одной стоянки при минимальном числе перестановок крана.

Распределение монтируемых элементов и конструкций между основными

и вспомогательными кранами оптимально, если продолжительность подъема всех грузов каждым краном (комплектом) минимальна.

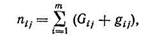

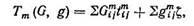

Общее количество монтажных элементов п, распределенное между группами по массе / и высоте i, выражается суммой подъемов груза основным и вспомогательным крюком:

где т — количество монтажных кранов; G, g — количество элементов, поднимаемых основным и вспомогательным крюком.

Продолжительность подъема каждой категории груза может определяться по калькуляции трудовых затрат, составленной на основании ЕНиР, или устанавливаться как частное от деления высоты подъема на скорость подъема.

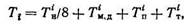

С учетом этого время работы каждого;, --.-'крана при различных вариантах его загрузки и режиме работы может быть представлено так:

где tij— время подъема груза j-й категории основным крюком на отметку t; £ — то же, вспомогательным крюком. Продолжительность работы i-го крана (фактическая), смен,

где Тi н— нормативная продолжительность работы крана — время на монтаж конструкций, ч; T'MД — продолжительность подготовки крана к работе (монтаж и демонтаж); Т'п — время, затрачиваемое на перестановку крана без демонтажа; Т'Т — продолжительность технологических перерывов.

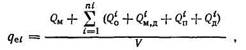

Трудоемкость монтажа единицы строительных конструкций по i-му варианту, чел.-ч/т (м3),

где QM — затраты труда монтажников, выполняющих работы с участием кранов; Qio — машинистов и рабочих, об-

служивающих i-й кран; QiМД — на монтаж и демонтаж кранов; QlП— на устройство путей; QiД — на доставку крана к объекту; V — общий объем монтируемых конструкций.

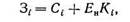

Приведенные затраты на единицу монтажа строительных конструкций по i-му варианту, руб.,

где С{ — себестоимость единицы монтажа; Ея= 0,12 —нормативный коэффициент эффективности капитальных вложений; Kt — суммарные удельные капитальные вложения в производственные фонды на единицу монтажа.

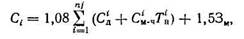

Себестоимость единицы монтажа состоит из прямых затрат и накладных расходов. При сравнении вариантов средств механизации эта величина может быть определена из выражения

где 1,08 и 1,5 — коэффициенты, учитывающие накладные расходы; С1Л — дополнительные затраты на устройство подкрановых путей или другие работы, связанные с подготовкой крана; Си-ч — себестоимость 1 маш.-ч работы крана; Т"„ — нормативная продолжительность работы крана на объекте, ч; Зм — заработная плата монтажников.

Дата добавления: 2020-07-18; просмотров: 895;