Демонтаж, разборка и разрушение строительных конструкций

В процессе разборки зданий осуществляют работы по демонтажу, разборке, частичному и полному разрушению конструкций.

Демонтаж строительной конструкции — механизированный процесс по ее удалению в неразрушенном виде с использованием грузоподъемных, такелажных и транспортных средств. В процессе демонтажа конструкций производят частичное разрушение отдельных крепежных и связевых элементов.

Разборка строительной конструкции — процесс по частичному ее разрушению с целью членения на отдельные элементы и с последующей их вывозкой.

Демонтаж и разборка конструкций могут осуществляться поэлементно и укрупненными блоками.

Демонтаж укрупненными блоками имеет ряд преимуществ по сравнению с поэлементной разборкой, в частности сокращаются сроки производства работ, в 1.5...2 раза уменьшается их трудоемкость, повышается безопасность работ и культура производства.

В особых случаях может производиться демонтаж целиком надземной части зданий и сооружений (административно-бытовые одноэтажные здания, высокие дымовые трубы, опоры ЛЭП и др.). При этом демонтируемую часть здания или сооружения освобождают от связей с фундаментами и в целом виде передвигают на другое место или с помощью специальных транспортных средств перевозят за пределы осваиваемой строительной площадки.

Демонтаж конструкций здания выполняют, как правило, в процессе их замены. При этом работы по демонтажу заменяемых и монтажу новых конструкций ведут в большинстве случаев одними и теми же монтажными машинами, что позволяет рассматривать механизацию демонтажных и монтажных работ как единый комплексный процесс.

Поэлементную разборку строительных конструкций осуществляют вручную или с применением ручных машин в целях максимального выхода материалов для их повторного использования. Вручную производят разборку, как правило, отделочных декоративных, деревянных и мелких металлических конструкций. Разборку кирпичных и бутобетонных конструкций вручную выполняют только при небольшом объеме работ и в тех случаях, когда остальные способы по каким-либо причинам не могут быть использованы.

Способ разборки с использованием ручных машин довольно трудоемок и дорог. Из-за образования шума, пыли и вибраций этот способ следует применять при невозможности использования более производительных способов разборки (демонтажа).

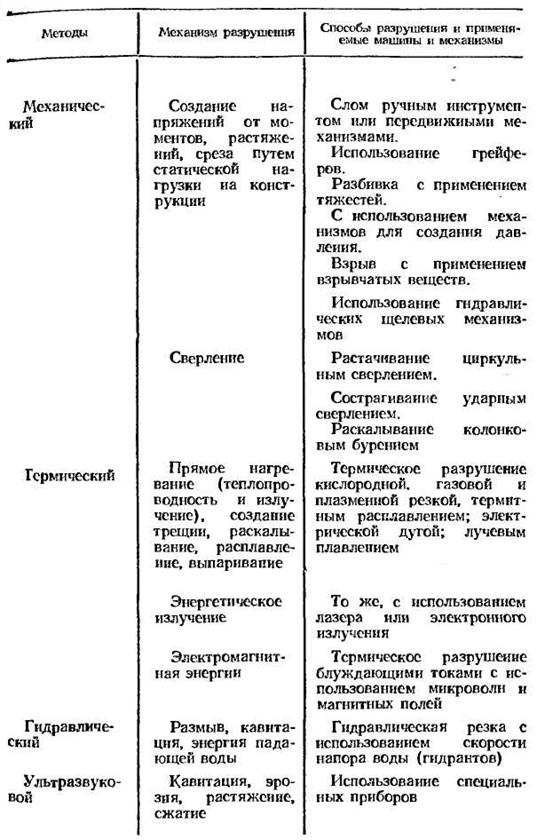

Способы разрушения строительных конструкций и монолитных массивов различают в зависимости от применяемых средств: полумеханизированный (с применением пневматических и электрических ручных машин); механизированный (с применением машин и механизмов ударного и раскалывающего действия, тракторов, бульдозеров, стреловых кранов и экскаваторов в сочетании с различным навесным сменным оборудованием в виде шар- и клин-молотов, пневмо- и гидромолотов и др., ав-тобетоноломов и скалоломов, гидравлических клиновых и цилиндрических раскалывателей); взрывной (буро-и гидровзрывной — с применением буровых установок, перфораторов, взрывчатых веществ и средств взрывания); электрогидравлический (с применением установок электрогидравлического эффекта); с применением расширяющихся при твердении смесей (табл. 16.1).

Для разделения конструкций при их разборке и для устройства проемов и отверстий в различных конструкциях применяют следующие способы: механическое сверление, бурение и резку с использованием ручных сверлильных машин и станков с твердосплавными и алмазными кольцевыми сверлами, буровых установок и перфораторов, машин и станков с алмазными отрезными дисками, гидравлического навесного оборудования и установок для срезки голов свай, электрических бороз-доделов; газокислородную и термическую резку (кислородное копье, газоструйное порошково-кислородное копье, порошково-кислородный резак, реактивно-струйная горелка, термобур); электродуговую, плазменную и лазерную резку (установки электродугового плавления, плазменную и лазерную резку), гидроструйную резку (установки гидроструйного действия).

Полумеханизированный способ используют для разрушения монолитных бетонных, железобетонных и кирпичных сводчатых перекрытий, а также иных монолитных бетонных конструкций небольшого объема. Из-за трудности и высокой стоимости работ его применение ограничено.

Механизированный способ применяют: для разрушения сводчатых кирпичных, бетонных и железобетонных перекрытий (с применением клин-молотов на экскаваторе, кране); кирпичных стен и перегородок (с применением шар-молотов); бетонных оснований (автобетоноло-мами, рыхлителями ударного действия, гидро- и пневмо-молотами от гидравлических экскаваторов); бетонных и кирпичных конструкций (гидро- и пневмомолотами, гидравлическими раскалывателями).

Взрывной способ при реконструкции промышленных зданий применяют для разрушения каменных, железобетонных и металлических конструкций, обрушения элементов старых зданий и сооружений на их основание или в заданном направлении. При проведении взрывных paбот.

|

следует обеспечить мероприятия по защите от воздействия воздушной ударной волны, разлета кусков взорванного материала и воздействия газов, что существенно увеличивает трудоемкость и сроки работ.

Таблица 16.1. Методы разрушения конструкций зданий и сооружений с применением различных машин и механизмов

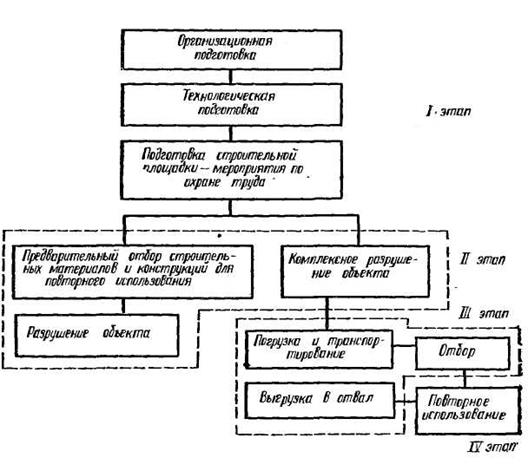

При выборе способов разборки и разрушения строительных конструкций учитывают выход годных к повторному использованию материалов. Выбор того или иного способа разборки и разрушения следует обосновывать в каждом конкретном случае технико-экономическими расчетами. На рис. 16.1 представлена схема последовательности разработки организационных решений по разборке зданий с учетом повторного использования конструкций и материалов.

|

Рис. 16.1. Схема организации процессов разрушения конструкций:

I этап — подготовка; II этап — разрушение; III этап — удаление обломков; IV этап — использование

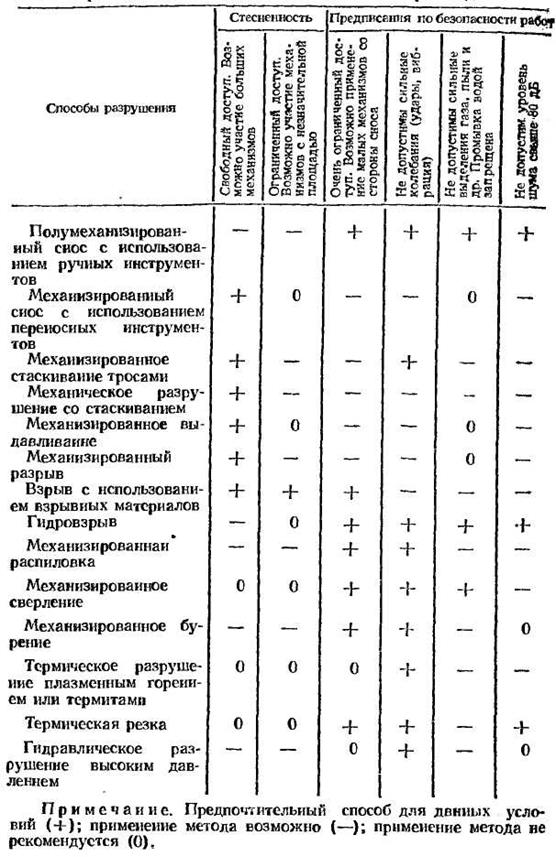

В табл. 16.2 приведены рекомендации по выбору способов разрушения здании и сооружений с учетом стоимости и продолжительности, а также стесненности производства.

До начала работ по разборке необходимо наметить места разъединения конструкций в соответствии с поэлементной схемой их удаления, установить временные крепления конструкций, а также устроить временные ограждения, настилы и защитные козырьки.

Первоначально демонтируют технологическое и специальное оборудование, КИПиА, электрические и слаботочные сети.

Разборку ведут, как правило, сверху вниз в следующем порядке: 1) технологические конструкции (трубопроводы, инженерные коммуникации, мачты, опоры, этажерки под оборудование, подъемники); 2) горизонтальные ограждающие конструкции (полы, кровля), вертикальные (ворота, двери, окна, витражи и несущие наружные и внутренние стены); 3) специальные конструкции (лестницы, смотровые площадки, пандусы, шахты, галереи, рельсовые пути); 4) горизонтальные несущие конструкции (фонари, плиты покрытий и перекрытий, фермы, балки, ригели, подкрановые балки); вертикальные (стены, колонны, стоики); 5) тоннели, подвалы, фундаменты.

Одноэтажные здания разбирают последовательным способом, включающим поэлементную разборку конструкций по всему зданию; комплексным, при котором здание разбирают посекционно, а также комбинированным. Многоэтажные здания следует разбирать поэтажно по отдельным секциям или по всей длине здания.

Разборку электросети следует начинать со снятия плафонов, патронов, выключателей, розеток, щитов и т. п., затем приступают к демонтажу проводки. Снятые провода следует разглаживать и сматывать в бухты.

При разборке инженерные сети и оборудование следует расчленять с помощью электрической или газовой резки. Непригодные чугунные трубопроводы разбирают без расчеканки раструба, места их соединения можно разбивать молотком. Все снятые элементы инженерного оборудования (раковины, умывальники, ванны, унитазы, смывные бачки, нагревательные приборы систем центрального отопления, водоразборные краны и т. д.) необходимо сортировать с отборкой годных для дальнейшей эксплуатации.

Таблица 16.2. Рекомендации по выбору оптимальных способов разрушения зданий и сооружений с учетом стоимости и продолжительности, а также стесненности производства

|

Кровлю обычно разбирают в два этапа: сначала — кровельное покрытие, а затем — основные несущие элементы кровли. Конструкцию рулонной кровли, содержащую утеплитель, снимают одновременно с утеплителем, работы следует вести в поперечном направлении, начиная с самой высокой отметки кровли. В качестве инструмента можно применять легкие ломы, штыковые или совковые лопаты. Разбираемый материал следует опускать с помощью кранов в бадьях или специальных ящиках либо по закрытым желобам. Кровельное покрытие из рулонных материалов без утеплителя рекомендуется отрывать от сплошного основания стальной лопаткой, а участок его вдоль ската — отрезать ножницами.

Кровли из штучных мелких материалов разбирают поэлементно в порядке, обратном их устройству. При аккуратной разборке можно сохранить до 80...85 % материала.

При реконструкции многоэтажных зданий часто приходится разбирать междуэтажные перекрытия, которые обычно бывают из монолитного железобетона (плоскими или ребристыми), из кирпича в виде сводов или выполненными по металлическим балкам с деревянным или бетонным заполнением. Реже встречаются стальные перекрытия.

Исходными данными для разработки ППР (проекты производства работ) являются результаты обследования и обмеры (при отсутствии чертежей конструкций зданий).

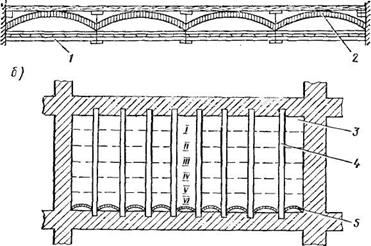

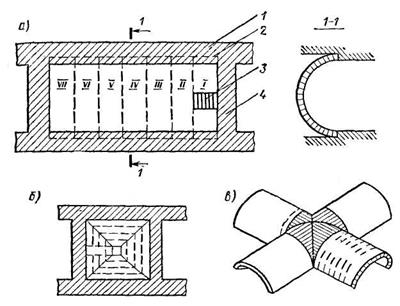

Перекрытие по металлическим балкам с кирпичным заполнением в виде сводов наиболее целесообразно разбирать поперек по отношению к блокам, участками шириной до 2 м и длиной по размеру перекрытия (рис. 16.2).

Если почему-либо невозможно вести разборку перекрытия поперек, его разбирают вдоль участка, ограниченного двумя соседними балками, однако при этом до начала разборки следует между балками установить специальные распорки. Распорки могут быть из бревен диаметром 16...18 см, их устанавливают через 2...3 м по длине балок.

Работу по разборке сводчатых кирпичных перекрытий

следует вести только с рабочих настилов из досок на сшивных планках, укладываемых по балкам перекрытия. Настилы имеют ширину 60...80 см.

Цилиндрические кирпичные своды разбирают отдельными участками шириной 0.8...1 м от торцевых стен с середины дуги к опорам одновременно с двух сторон. Последний средний участок обрушивают подсечкой основа ния опор.

а)

Рис. 16.2. Схема разборки сводов между стальными балками:

I…VI— очередность разборки сводов; а — расположение деревянных распорок между стальными балками; б —разборка сводов поперечными участками, 1— деревянная распорка; 2 — кирпичный свод; 3 — поперечный участок разборки; 4 — стальная балка; 5 — свод на балке

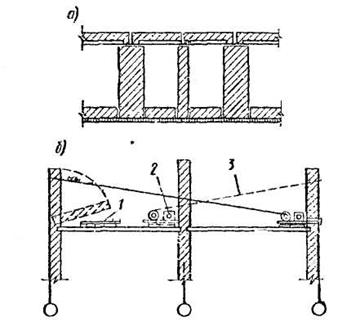

Сомкнутые, крестовые, купольные и парусные своды разбирают по кольцевым зонам шириной 250 мм от центра (замка) к пятам (рис. 16.3).

При наличии сквозных трещин и выпадении отдельных кирпичей своды в зависимости от характера трещин и степени развития деформаций обрушают, расширяя трещины, или разбирают их по частям. Для разборки кирпичных сводчатых и монолитных железобетонных перекрытий следует использовать пневматические и электрические отбойные молотки.

Кирпичные стены старых зданий, сложенные на известковом растворе, обычно легко разбираются по плоскостям отдельных кирпичей. Поэтому основная масса кирпичей может быть повторно использована. Однако при разборке такой кирпичной кладки образуется значительное количество пыли.

Разборка кирпичной кладки на цементно-известковых растворах требует значительно больших усилий. При этом кирпич и раствор разламываются на большие глыбы и отделить кирпич от раствора практически невозможно. В этих случаях при разборке следует применять ручные машины.

|

Рис. 16.3. Схема разборки цилиндрического (я), сомкнутого (б) и крестового (е) сводов:

I...VII — последовательность разборки по участкам- 1— опорная стена- 2 — пята свода;

3 — начало разборки; 4 — торцевая стена

Кирпичные стены обычно разбирают с лесов. Часто применяют инвентарные трубчатые леса, которые крепят к разбираемой стене в соответствии с типовым проектом на применение этих лесов. Для этого ввертывают например, анкеры в деревянные пробки, забиваемые в предварительно пробитые шлямбуром гнезда или используют инвентарные анкеры-пробки. Порядок установки и последовательность их разборки должны быть изложены в ППР.

Кирпичные стены в стесненных условиях действующего цеха разбирают по рядам обычно вручную с использованием ломов, легких кувалд, клиньев и кирок или полумеханизированным способом с помощью отбойных молотков. Все остальные способы в большинстве случаев оказываются неприемлемы. В зависимости от прочности кладки, толщины стены и применяемого инструмента разборку ведут на высоту двух или трех рядов.

Все работы по разрушению старых стен на каждом этаже необходимо начинать после полного окончания демонтажа конструкций перекрытий под этим этажом и выполнения мероприятий, обеспечивающих безопасность работающих в здании.

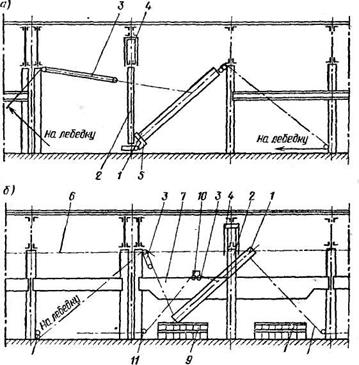

Один из методов, позволяющих осуществлять разборку внутренних и наружных стен большими площадями, был применен на одном из реконструируемых объектов в Москве. Метод исключает распространенную поштучную разборку здания из-за обрушения участков стен на перекрытие нижележащего этажа. Расчет перекрытий под нагрузку от падения участков стен позволяет определить размер перекрытия, способного выдержать падение на него элементов массой до 4 т.

|

Рис. 16.4. Схема разборки стен:

а — расчленение стен на блоки; б — разборка простенков способом «валки на щит»; 1 — щит; 2 — лебедка; 3 — трос

По этим расчетам, в целях равномерного распределения нагрузки на перекрытие (рис. 16.4) от падающего кирпичного блока, изготовляется щит с каркасом из прокатного профиля с установленным на нем при помощи фиксаторов приемным бункером. Из бункера обломки конструкций перегружаются башенным краном в автотранспорт. Здание разбивается на захватки. На первой захватке выполняется отсечение перемычечной части стены от простенка. На второй, после демонтажа перемычек, осуществляется расчленение стен на блоки. На третьей захватке производится подсечка блока на уровне перекрытия и его обрушение.

Перед опрокидыванием блока на место его падения на тщательно убранный участок перекрытия укладывается приемный щит. Затем на блок крепится специально изготовленная струбцина с тросом от лебедки, установленной на перекрытии с тяговым усилием 45 т. С включением лебедки блок падает в приемный бункер щита и башенным, краном подается в автотранспорт.

Монтаж конструкций

Монтаж и демонтаж строительных конструкций реконструируемых промышленных, гражданских и жилых зданий выполняют различными методами. Выбор метода и способа его осуществления определяется в основном объемом работ, степенью стесненности строительной площадки, условиями совмещения монтажных с другими видами строительно-монтажных работ, комплектностью поставки конструкций, номенклатурой имеющихся монтажных кранов, конструктивными решениями зданий, техническим состоянием демонтируемых .конструкций и узловых соединений зданий, установленными сроками реконструкции.

Условия строительной площадки реконструируемого объекта должны способствовать наиболее эффективному использованию монтажных комплектов и ограничивать влияние параметров стесненности на эксплуатационную производительность ведущих машин. С этой целью в предмонтажный период в соответствии с проектом реконструкции должен быть полностью выполнен снос и перенос всех наружных объектов и сетей.

Уровень организации и темпы производства демонтажных работ во многих случаях определяют технологию и темпы монтажа строительных конструкций.

Основным материалом для изготовления сборных конструкций, предназначенных для реконструкции жилых, общественных и промышленных зданий, является; железобетон.

К сборным железобетонным конструкциям, применяемым при реконструкции зданий и сооружений, предъявляется ряд специфических требований:

необходимость сочленения новых конструктивных элементов со старыми, что обеспечивает их совместную, работу, восстановление нарушенных пространственных связей, прочность, жесткость и устойчивость как отдельных конструкций, так и здания в целом на всех этапах реконструкции;

невозможность устройства протяженных опор в существующих стенах для установки новых конструкций вследствие опасности обрушения;

ограничение массы и геометрических размеров сборных железобетонных конструкций и монтажных блоков после укрупнительной сборки из условий вписываемости монтажных машин соответствующих грузоподъемностей и оптимальной проходимости конструкций при их монтаже.

Увеличение грузоподъемности машин при ограниченных рабочих зонах и, следовательно, габарита машин, повышение уровня мобильности, универсальности и проходимости дают возможность применять для реконструкции жилых зданий более индустриальные конструкции, производить их монтаж укрупненными блоками.

При реконструкции общественных зданий монтаж строительных конструкций может быть усложнен не только стесненной строительной площадкой, внутренней планировкой объекта, но и крупногабаритностью строительных конструкций, относительно высокой отметкой их проектного положения, значительной массой конструктивных элементов.

В зависимости от степени износа строительных конструкций, последовательности их демонтажа, объемов и порядка их усиления, количества сменяемых междуэтажных перекрытий и используемых монтажных машин при реконструкции многоэтажных зданий монтаж конструкций производится по горизонтали (поэтажный) либо по вертикали (на всю высоту определенного пролета).

Поэтажный монтаж целесообразно вести при незначительной смене междуэтажных перекрытий, относительно малом объеме работ по усилению колонн и ригелей применяемыми при монтаже кранами «в окно» и подвесными монорельсовыми или канатными системами.

Монтаж конструкций по горизонтали соответствует комплексному методу организации монтажных работ, а по вертикали — дифференцированному.

При монтаже конструкций по горизонтали обеспечивается время технологического перерыва, требуемого для приобретения бетоном в стыках, сборно-монолитных конструкциях, элементах усиления достаточной прочности, позволяющей начинать монтажные работы на следующем этаже.

При вертикальном монтаже предпочтение должно отдаваться сварным соединениям посредством закладных деталей. Для временного закрепления элементов каркаса или усиления используют специальные кондукторы, фиксаторы и др.

Если проектом реконструкции предусмотрены значительные объемы работ по усилению существующих колонн и ригелей на всех этажах здания с применением монолитного бетонирования, то к монтажу конструкций приступают после завершения этих работ и приобретения бетоном в нижних усиливаемых конструкциях достаточной прочности.

В процессе усиления существующих конструкций и монтажа новых используют переносные монтажные площадки, инвентарные подмости, а для сварки закладных деталей — навесные металлические лестницы.

При производстве монтажных и демонтажных работ на реконструируемых промышленных объектах применяют все известные в новом строительстве методы монтажа. В то же время индивидуальность объемно-планировочных решений реконструируемых зданий, разнотипность внешней и внутренней стесненности, необходимость совмещения работ с основной деятельностью предприятия и со смежными строительно-монтажными работами, отличающаяся от нового строительства технологическая структура работ и другие факторы накладывают ряд ограничений на возможность применения тех или иных методов.

Для замены колонн внутри действующих производственных зданий часто применяют метод демонтажа колонн поворотом вокруг шарнира с применением лебедок (рис. 16.5). При этом способе сначала конструкции покрытия опирают на временно устраиваемые опоры. После этого газокислородной резкой отсоединяют опорные узлы стропильных ферм от закладных деталей убираемой колонны.

|

Рис. 16.5. Демонтаж железобетонных колонн:

а — методом поворота вокруг шарнира; б —лебедками; 1 — демонтируемая колонна; 2 — временная опора; 3 — полиспаст; 4 — опорный столик- 5— поворотный шарнир; 6 — страховочный трос; 7 — подкрановая балка; 8 — оттяжной трос: 9 — шкальные клетки; 10 — ригель для крепления грузового полиспаста; 11— отводные блоки

Закрепляют поворотный шарнир на демонтируемой колонне, что обеспечивает ее устойчивость после разрушения участка колонны вблизи фундамента. Затем на колонне закрепляют два подвижных блока полиспастов-, один на верхнюю часть, другой ниже центра тяжести колонны. После срубки бетона оголовка (не менее 600 мм) и низа колонны между обоймами поворотного шарнира (не менее 400 мм) и срезки несущей арматуры колонну опускают включением в работу полиспаста, присоединенного к верхней части. Другой полиспаст вступает в работу только после наклона колонны на 30° к горизонту.

Железобетонные колонны демонтируют лебедками в том случае, когда работы внутри действующих цехов выполняются без демонтажа конструкций покрытия, а конструкции основного каркаса позволяют закрепить применяемую такелажную оснастку и воспринять дополнительные нагрузки, возникающие при демонтаже колонны и подкрановых балок.

Внутрицеховые перегородки в стесненных условиях целесообразно монтировать краном с телескопическим башенно-стреловым оборудованием. Такой способ применяют в цехах с высотой низа стропильных ферм до 15,6 м в местах, доступных для подхода крана.

В местах, недоступных для подхода и размещения стреловых кранов, подкрановые балки рекомендуется демонтировать и монтировать с помощью электролебедок и полиспастов.

Мелкоразмерные балки заменяют тяжелыми подкрановыми балками большего пролета при увеличении существующего шага колонн. Такую замену осуществляют с помощью самоходных стреловых кранов и наиболее часто лебедок и полиспастов, неподвижные блоки которых закрепляют на несущих конструкциях каркаса.

Подкрановые рельсы можно заменять самоходными стреловыми кранами, если их размещение внутри действующего цеха не вызывает больших затруднений. При невозможности прохода и размещения стреловых самоходных кранов для замены рельсов используют электролебедки (если несущие конструкции способны воспринимать дополнительные монтажные нагрузки).

На рис. 16.6 показан пример замены подкрановых балок через окна, устроенные путем разборки Наружных стеновых панелей.

Фонарные конструкции одноэтажных промышленных зданий демонтируют с помощью различных средств механизации, включая использование кабельных, крышевых стреловых или козловых кранов.

Разбирать фонари с помощью кабельного крана рекомендуется при длине цеха до 400 м и массе монтируемых элементов до 1,5 т.

Демонтировать конструкции фонаря при их замене можно с помощью крышевых стреловых кранов. Этим достигается сокращение сроков работ. Во время спарен ной работы кранов первый выполняет демонтажные а второй — монтажные работы.

Рис. 16.6. Замена подкрановых балок в действующем цее через оконные проемы

В зависимости от конкретных условий и характера выполняемых работ по замене покрытия используют различные типы подъемно-транспортных монтажных механизмов: кабельные краны (стационарные и передвижные), установщики мостового типа или мостовые краны (для демонтажа и монтажа крупными блоками), крышевые краны (козловые и стреловые), мостостреловые, самоходные стреловые и башенные краны. Последние три типа могут работать над крайними пролетами, а остальные механизмы — на крайних и средних пролетах. В отдельных случаях можно использовать вертолет.

Разбирать покрытия одноэтажных зданий при остановке производства можно с помощью самоходных стреловых кранов, передвигающихся по оси пролета, или специальных кранов, смонтированных на мостовых кранах.

При разборке и замене покрытии без остановки производства работы ведутся посекционно на отдельных участках. При этом разборку следует совмещать с монтажом новых конструкций.

Полную замену покрытия реконструируемых цехов целесообразно выполнять крупными пространственными блоками при большой внутренней стесненности цеха. Для этой цели применяют установщики мостового типа или технологические мостовые краны. У одного из торцов реконструируемого пролета должна быть свободная площадка, достаточная для установки самоходного стрелового или башенного крана, а также для складирования и укрупнительной сборки конструкций.

В СССР накоплен большой опыт по использованию вертолетов при реконструкции зданий и сооружений. Так, при выборе возможных методов монтажа и демонтажа конструкций искрогасителей вагранок на Харьковском тракторном заводе предпочтение было отдано монтажу с помощью вертолета МИ-10К. В процессе реконструкции искрогасители демонтировались блоками, масса которых соответствовала грузоподъемности вертолета. Учитывая, что каждый искрогаситель был разбит на два блока, было выполнено в процессе демонтажных и монтажных работ 16 подъемов (рис. 16.7).

При реконструкции многоэтажных зданий, когда применяют конструкции массой до 3 т, в зависимости от ширины монтаж может осуществляться башенным краном, движущимся с одной стороны здания, с двух сторон или по центральной оси.

Рис. 16.7, Замена искрогасителей вагранок с использованием вертолета МИ-10К

При монтаже тяжелых конструкций и незначительной стесненности площадки возможно использование двух башенных кранов.

При небольшой высоте каркасов монтажные работы производятся автомобильными, пневмоколесными и гусеничными кранами.

При реконструкции зданий большой высоты, когда используют значительное число мелких элементов, монтаж может осуществляться кран-мачтой, переставляемой вверх по мере усиления и монтажа нижележащих конструкций.

В практике реконструкции многоэтажных зданий для монтажа строительных конструкций нередко применяют самоподъемные башенные краны.

При отсутствии мостовых кранов или невозможности их применения элементы покрытия монтируют с помощью механизма, состоящего из крановой части автомобильного крана, установленного на ходовой платформе, передвигающейся по ездовым балкам, уложенным на верхние пояса стропильных ферм и перекладываемым по ходу работ.

Такая схема применяется при использовании крановых установок грузоподъемностью 7.5...16 т.

Простейшие грузоподъемные устройства используют для единичных подъемов, а также в весьма стесненных условиях, когда применение монтажных кранов экономически нецелесообразно или технически невозможно. К ним относятся монтажные мачты, переносные монтажные стрелы, мачтовые краны, лебедки, домкраты, монтажные балки, подвесные кран-балки, монорельсовые установки. С использованием простейших механизмов производят замену отдельных колонн внутри цеха с предварительным вывешиванием примыкающих несущих конструкций покрытия, т. е. переопиранием ферм на временные стойки; замену стеновых панелей, подкрановых балок и крановых путей в местах, недоступных для подхода и размещения монтажных кранов; усиление конструкций действующего цеха.

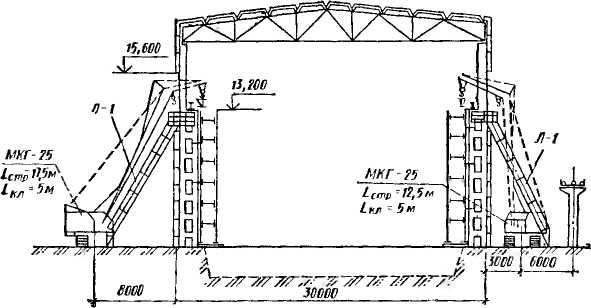

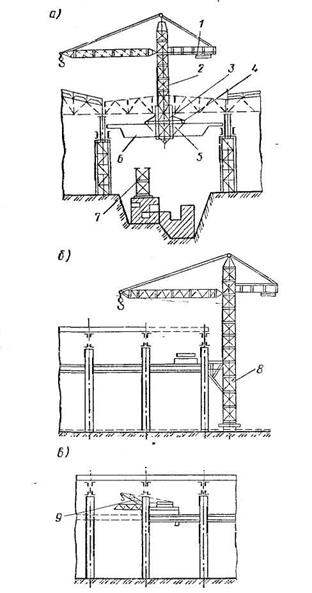

В условиях реконструкции промышленных предприятии можно использовать с высокой эффективностью при полной или частичной остановке производства мостовые краны. Область применения их расширится, если на них установить грузоподъемное оборудование и оснастку башенно-стреловых кранов — полноповоротную стрелу, башню и обоймы с радиальными кронштейнами, на которых установлены ходовые тележки (рис. 16.8, а). Применение таких мостостреловых кранов позволяет решить все вопросы, связанные как с демонтажом, так и с монтажом всех конструктивных элементов здания. Устанавливают сменную оснастку на мостовой кран в крайней торцевой ячейке пролета, где предварительно демонтируют покрытие самоходным стреловым краном, установленным вне габаритов цеха.

Вдоль пролета мостостреловым краном при движении от себя демонтируют конструкции старого покрытия, подкрановые балки и колонны, при движении крана «на себя» монтируют все новые конструкции каркаса здания. Применение таких кранов обеспечивает значительное повышение производительности труда.

Механосборочные цехи машиностроительных предприятий характерны наличием четко выраженных транспортных зон. Однако ширина их недостаточна для установки и перемещения в пролете самоходных стреловых кранов. В этих условиях можно применять переоборудованный башенный кран, перемещающийся по одной нитке рельсового пути, уложенного в транспортной зоне. Устойчивость его обеспечивается за счет жесткого сочленения с мостовым краном (рис. 16.8, б).

В действующих цехах мостовые краны можно использовать также для механизации работ при замене и рихтовке подкрановых балок и рельсов. Для этого их нужно оснастить поворотной стрелой, прикрепленной к главной балке или установленной на грузовой тележке крана (рис. 16.8, в).

Совершенствование монтажных кранов для условий реконструкции в сочетании с совершенствованием средств малой механизации сокращает затраты ручного труда, комплексно решает проблему механизации работ и способствует значительному росту производительности труда.

Многообразие объемно-планировочных и конструктивных решений, широкая номенклатура работ обусловливают разнообразие организационно-технологических решении в условиях реконструкции. Поэтому одной из основных задач в области дальнейшего повышения эффективности работ при реконструкции является разработка типизированных технологических схем производства работ и создание на их основе комплекта унифицированных монтажных средств и приспособлений.

|

Рис. 16.8. Варианты использования мостовых кранов для монтажно-демонтажных работ:

1 — полноповоротная стрела; 2—башня; 3 — обойма: 4 — кронштейны с ходовыми тележками; 5 — лебедка; 6 — электромостовой кран; 7 — самоходный мост; 8 — переоборудованный башенный кран; 9 — монтажная стрела

16.5. Бетонные работы при реконструкции

Для организации бетонных работ в условиях реконструкции при разработке ППР в дополнение к используемым при новом строительстве исходным данным необходимо учитывать: сведения об источниках получения бетонной смеси, опалубки и арматурных заготовок, данные о режимах выполнения работ в действующих цехах с указанием времени остановки производства и количества смен работы в сутки, сведения об использовании ресурсов предприятия (внешнего и внутрицехового транспорта, электроэнергии, воды, сжатого воздуха) и указания мест возможного подключения, а также другие сведения, отражающие особенности местных условий.

В ППР должны быть указания по увязке производства бетонных работ (установка опалубки и арматуры, транспортирование и уплотнение бетонной смеси) с функционированием действующего предприятия.

Особенно велики объемы работ при реконструкции фундаментов под новое технологическое оборудование, которое чаще всего требует реконструкции (перестройки, усиления, замены) или возведения новых фундаментов в стесненных условиях действующего производства. Эти фундаменты, как правило, сложны как по конструкции, так и по очертанию в плане, особенно под оборудование прокатных и мартеновских цехов, блюминги, турбоагрегаты, кузнечно-прессовое оборудование, шаровые мельницы горно-обогатительных комбинатов. Объемы монолитного бетона и железобетона в фундаментах и их номенклатура существенно отличаются в зависимости от отрасли промышленности.

Выбор способа производства бетонных работ зависит от условий производства, стесненности строительной площадки, глубины заложения и конструкции существующих фундаментов, грунтовых условий, высоты помещения, ширины пролета, шага колонн, доступности мест бетонирования.

Наиболее трудоемкими и дорогостоящими являются опалубочные работы, на производство которых затрачивается 40 % общих затрат труда и более 17 % стоимости работ.

Применение несъемной опалубки при возведении монолитных конструкций в действующих цехах позволяет сократить объемы и фронт работ, сроки реконструкции, снизить трудо- и машиноемкость, а также дает возможность максимально совмещать процессы. При этом вместо обычной опалубки применяют плиты оболочки заводского изготовления (железобетонные или армоцементные). Их монтируют вместо защитного слоя бетона, предусмотренного проектом, и оставляют в теле конструкции после бетонирования. При использовании несъемной опалубки из армоцементных или железобетонных плит достигается определенная экономия материалов, поскольку не нужно изготовлять специальные опалубочные формы, снижается трудоемкость работ, так как отпадает необходимость в распалубливании конструкций.

Бетонную смесь в опалубку фундаментов подают преимущественно бетононасосами и пневмонагнетателями, бетоноукладчиками, автосамосвалами с бетоновозных эстакад и передвижных мостов, ленточными конвейерами.

Преимущество бетононасосов и пневмонагнетателей — высокая производительность, что позволяет выполнить большие объемы работ и обеспечить подачу бетонной смеси в любую точку фундамента независимо от его сложности и конфигурации. Эффективность этого фактора особенно заметно проявляется при совмещении работ и выполнении их в стесненных условиях. При этом на 25...30 % сокращаются трудоемкость и себестоимость работ по укладке бетонной смеси по сравнению с подачей ее кранами.

Как показывает практика, в условиях реконструкции способ подачи бетонной смеси к месту укладки с помощью ленточнык конвейеров и транспортеров эффективнее других. Он позволяет обеспечить большую производительность при меньшей трудоемкости по сравнению, например, с подачей смеси кранами, создать любую трассировку транспортной магистрали, что имеет значение при организации работ в стесненных условиях действующего производства. Для бетонирования отдельно стоящих фундаментов и колонн при внутрицеховой реконструкции удобно также использовать автопогрузчик, оборудованный вибробункером.

Широкое применение при реконструкции жилых и общественных зданий находят монолитные железобетонные конструкции, которые по трудоемкости успешно конкурируют со сборными вариантами решения перекрытий. Используют следующие типы конструкций: плоские плиты перекрытий с опиранием по контуру или по двум сторонам (в зданиях пролетом до 6 м); ребристые (ребрами вверх) и пустотные перекрытия (для зданий пролетом свыше 6 м); ребристые по существующим металличе

Дата добавления: 2016-07-11; просмотров: 36514;