Глава 17. Варочное оборудование

Общие сведения

Варка является основным способом тепловой обработки пищевых продуктов. Она может проводиться в жидкости (вода, бульон, молоко и т. д.) или на пару. При варке жидкую среду нагревают до температуры кипения и выдерживают в ней продукт до готовности. Продолжительность нагревания зависит от теплофизических свойств продукта (теплоемкость, плотность, теплопроводность), его геометрических размеров и формы.

Продукт принято считать приготовленным, когда температура в его центре достигает 98—100 °С. Тепловой поток в процессе приготовления продукта направлен с его поверхности к центру. Основной вид передачи тепла — теплопроводность. Теплопроводность продукта зависит от содержания в нем влаги. Чем больше содержание влаги в продукте, тем выше значение коэффициента теплопроводности. При содержании влаги в продукте 95—98% его теплопроводность примерно равна теплопроводности воды. При температуре 100 °С коэффициент теплопроводности воды составляет 0,68 Вт/(м • К). Теплопроводность большинства пищевых продуктов находится в пределах от 0,12 до 0,58 Вт/(м • К). Низкая теплопроводность (0,12) характерна для продуктов с содержанием влаги 10—12%, т.е. для сухих продуктов. Теплопроводность воды считается достаточно высокой по сравнению с теплопроводностью воздуха, она примерно в 30 раз больше.

Для того чтобы быстро приготовить сухие продукты, например такие, как горох, фасоль, их необходимо замочить в воде. Замачивание бобовых приводит к впитыванию влаги и удалению воздуха, в результате чего их теплопроводность увеличивается в 3—4 раза и примерно во столько же раз сокращается время приготовления. Длительность замачивания бобовых зависит от температуры воды: наиболее оптимальной считается температура 45—50 °С. При такой температуре рекомендуемое время замачивания от 4 до 12ч.

Доведение продукта до готовности сопровождается физико-химическими изменениями, в частности, и изменением содержания влаги. Уменьшение влаги в продукте приводит к уменьшению коэффициента теплопроводности и снижению скорости распространения теплового потока через слои продукта, прошедшего тепловую обработку (слои, расположенные ближе к поверхности). Это удлиняет время тепловой обработки продукта. Поэтому одним из наиболее простых и эффективных путей ускорения тепловой обработки продукта является его измельчение.

Варка продуктов в атмосфере насыщенного пара (обогрев "острым паром") происходит в пароварочных шкафах. Насыщенный пар, обволакивая продукт, соприкасается с ним и конденсируется, выделяя скрытую теплоту парообразования, за счет которой продукт доводится до готовности. Варка продуктов в атмосфере пара осуществляется быстрее, чем варка тех же продуктов в воде при равенстве их геометрических размеров и формы. Это объясняется тем, что в пароварочную камеру подается пар, температура которого выше температуры кипения воды. Следовательно, при варке продуктов в атмосфере пара средний температурный напор между паром и продуктом выше, чем средний температурный напор между кипящей водой и продуктом. Это приводит к увеличению теплового потока, подводимого в единицу времени на единицу поверхности продукта, по сравнению с тепловым потоком, подводимым кипящей водой. Большое влияние на скорость приготовления продукта оказывает его форма. Чем больше отношение поверхности продукта к его объему, тем быстрее, при прочих равных условиях, приготавливается продукт. Например, морковь, нарезанная кубиками с гранью 8 мм, будет приготовлена в 1,5 раза быстрее, чем морковь, нарезанная в виде соломки Размером 8x8x50 мм при одинаковом расстоянии от поверхности до центра в первом и во втором случаях.

Пищеварочные котлы

Пищеварочные котлы предназначены для варки бульонов, супов, каш и других блюд на предприятиях общественного питания. Все пищеварочные котлы классифицируются следующим образом:

По виду используемой энергии они подразделяются на твердотопливные, электрические, газовые и паровые.

По способу обогрева рабочей камеры они подразделяются на котлы с непосредственным (твердотопливные, газовые) и косвенным обогревом, где в качестве промежуточного теплоносителя используется дистиллированная вода.

По способу установки пищеварочные котлы классифицируются на неопрокидывающиеся, опрокидывающиеся и со съемным варочным сосудом.

По геометрическим размерам варочного сосуда пищеварочные котлы классифицируются на немодулированные, секционные модулированные и котлы под функциональные емкости. Немодулированные пищеварочные котлы имеют цилиндрическую форму варочного сосуда. Секционные модулированные котлы и котлы под функциональные емкости имеют варочный сосуд с прямоугольной (в плане) варочной емкостью. Варочный сосуд котлов под функциональные емкости имеет в плане размеры, соответствующие размерам функциональных емкостей.

По классификации все пищеварочные котлы имеют буквенно-цифровую индексацию. У немодулированных котлов буквы обозначают группу, вид котла и вид энергоносителя, а следующие за ними цифры — вместимость варочного сосуда в дм3. Например, индекс котла КПЭ-250 расшифровывается так: К — котел; П — пищеварочный; Э — электрический; 250 — вместимость в дм3.

У секционных модулированных добавляются соответственно буквы СМ; все остальные обозначения такие же, что и у немодулированных котлов.

У котлов под функциональные емкости индекс включает буквы: К — котел; Э — электрический; цифра показывает вместимость варочного сосуда в дм3, например, котел КЭ-100.

Индекс устройств со съемным варочным сосудом УЭВ-60 расшифровывается так: У — устройство; Э — электрическое; В — варочное; 60 — вместимость, дм3.

Котлы, работающие под давлением в рабочей камере выше атмосферного, называются автоклавами. Их индекс, например, АЭ-60 расшифровывается так: А — автоклав; Э — электрический; 60 — вместимость, дм3.

Ввиду того что наибольшее распространение по способу обогрева получили котлы с косвенным обогревом (неопрокидывающиеся и опрокидывающиеся), рассмотрим их работу.

Рис. 17.1. Принципиальная схема устройства электрического котла

Принципиальная схема котла приведена на рис. 17.1. Котел состоит из варочного сосуда б и корпуса — наружного котла 4, соединенных между собой сваркой. Пространство между ними образует греющую камеру — пароводяную рубашку 2. В нижней части рубашки располагается парогенератор 1, в котором вырабатывается водяной пар, заполняющий рубашку котла. Наружный котел заключен в тепловую изоляцию 3, которая закрыта кожухом 5. Сверху котел закрывается крышкой 7.

Пищеварочные котлы с косвенным обогревом оснащены контрольно-измерительными приборами и различного рода арматурой: двойным предохранительным клапаном 9, манометром 10 (для электрических опрокидывающихся котлов — электроконтактным), наполнительной воронкой 11 (у паровых котлов отсутствует), краном уровня 12 (у паровых котлов — продувочным), клапаном-турбинкой 8 (у котла с негерметичной крышкой отсутствует).

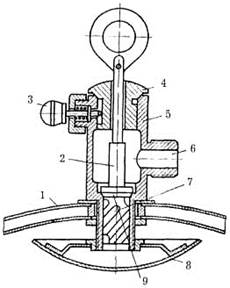

Для защиты обслуживающего персонала от несчастных случаев, связанных с эксплуатацией котлов, предусмотрено такое защитное средство, как двойной предохранительный клапан (рис. 17.2), устанавливаемый на арматурной стойке. Клапан называется двойным, поскольку осуществляет двойную защиту: защищает котел от взрыва при повышении давления пара в пароводяной рубашке свыше допустимой нормы и предотвращает деформацию при понижении давления в рубашке ниже атмосферного.

Устройство клапана. Корпус 7 соединен трубкой с пароводяной рубашкой. Внутри корпуса расположен верхний (паровой) клапан 5 с грузом б и нижний (вакуумный) клапан 2, который свободно сидит в седле. Воздушный клапан 4 установлен на боковой поверхности, имеет форму шарика и снабжен стопорным винтом 3.

Принцип действия. Пар из пароводяной рубашки поступает внутрь корпуса и одновременно воздействует на все клапаны. При повышении давления пара свыше 50 кПа верхний (паровой) клапан, преодолевая давление груза, приподнимается и с шумом выпускает пар через отверстия корпуса наружу. При понижении давления в рубашке ниже атмосферного в результате охлаждения варочной емкости из-за разности давлений нижний (вакуумный) клапан приподнимается и впускает воздух из окружающей среды через клапан 1 в рубашку. С помощью воздушного клапана из пароводяной рубашки удаляется воздух, поскольку его наличие приводит к увеличению времени тепловой обработки и к перерасходу энергии. Сначала на 1—2 оборота вывинчивают стопорный винт и шарик откатывается, сообщая рубашку с атмосферой. Включают тэны в работу, и пар, поднимаясь из парогенератора, вытесняет воздух из рубашки наружу. При устойчивой струе пара из воздушного клапана его закрывают.

Рис. 17.2. Двойной предохранительный клапан электрического котла

В настоящее время выпускают электрические котлы с полезным объемом 40, 60, 100, 160 и 250 л, а также паровые пищеварочные котлы с полезным объемом 100, 160 и 250 л.

Котлы с полезным объемом 40, 60 л выпускаются опрокидывающимися с негерметичной крышкой. Котлы с полезным объемом 100, 160 и 250 л выпускаются неопрокидывающимися с герметичными и негерметичными крышками.

В котлах КПЭ-40, КПЭ-60 предохранительный клапан не имеет эксцентрика и воздух из пароводяной рубашки Удаляется через наполнительную воронку. Для этого перед началом работы котла открывается кран воронки, а после появления устойчивой струи пара, он закрывается.

Манометр устанавливается на корпусе котла или на арматурной стойке для визуального контроля давления в пароводяной рубашке. Предельное рабочее давление (сверх атмосферного) (0,04 или 0,045 МПа) на манометре отмечается красной чертой. Электроконтактный манометр является датчиком импульсов и позволяет устанавливать верхний и нижний пределы давления пара в рубашке.

Наполнительная воронка предназначена для заполнения парогенератора водой до уровня контрольного крана. Воронка имеет запорный кран и фильтрующую сетку. Сверху воронка закрывается крышкой. При работе кран должен быть закрыт.

Контрольный кран уровня предназначен для определения предельно допустимого уровня воды в парогенераторе.

Клапан-турбинка (рис. 17.3) устанавливается на котлах в центральной части герметически закрывающейся крышки 1. Клапан-турбинка состоит из корпуса 5 и вертикального шпинделя 2 с кольцом в верхней части, за которое приподнимают турбинку, когда нужно выпустить пар из котла. На нижнем конце шпинделя установлена турбинка 7 с винтовыми канавками. В корпусе расположены верхний клапан 4, нижний клапан 9, фиксатор 3 и штуцер 6 для подсоединения к пароотводу. Нижний клапан имеет канавки для удаления воздуха и пара при незначительном повышении давления.

На внутренней стороне крышки имеется отражатель 8, предназначенный для защиты клапана-турбинки от засорения мелкими частицами пищи. Когда давление под крышкой котла повышается, пар приподнимает турбинку и, проходя по винтовым канавкам, приводит ее во вращение, в результате чего часть пара выходит в окружающую среду через верх, а часть — в пароотвод через штуцер 6. Выход пара из клапана-турбинки сигнализирует о начале закипания жидкости в котле. Ежедневно по окончании варки турбинку снимают, промывают, просушивают и устанавливают на место. Вынимают ее из гнезда после того, как будет вытянут фиксатор 3.

Принцип действия. Вода в парогенераторе нагревается тэнами до кипения, образующийся пар поступает в пароводяную рубашку и, соприкасаясь со стенками и дном котла, конденсируется, отдавая теплоту парообразования, за счет которой происходит нагрев его содержимого. Конденсат по стенкам стекает обратно в парогенератор и снова превращается в пар.

Рис. 17.3. Клапан-турбинка

Аналогично работают и огневые котлы косвенного нагрева. Нагревание воды в парогенераторах этих котлов происходит через стенку наружного котла.

Дата добавления: 2020-07-18; просмотров: 1021;