Зажимные приспособления 8 глава

5.7.1. Распыление

Существуют следующие способы распыления: распыление высоким давлением, распыление низким давлением, метод безвоздушного распыления и метод комбинированного распыления, распыление лакокрасочного покрытия в электростатическом иоле, распыление двухкомпонентных лаков и горячее распыление.

5. 7. /. 1. Распыление высоким давлением

Распыление высоким давлением - это самый распространенный метод распыления. Для этого необходим сухой сжатый воздух, так как капельки воды в лаке могут вызвать образование пузырей на обрабатываемой поверхности, ямки или дырочки. Сжатый воздух через шланг подается в краскопульт. Рабочее давление в зависимости от распыляемого материала находится в j трепелах от 1,5 до 7 бар. Густотекучие и холод1 гые лаки чребуют более высокого давления, чем жидкотекучие и теплые. Расход сжатого воздуха в основном зависит от диаметра форсунки и давления воздуха.

Важнейшими частями краскопульта являются воздушный вентиль, форсунка для распыляемого материала, форсунка для воздуха и бачок для распыляемого материала (рис. 5.42).

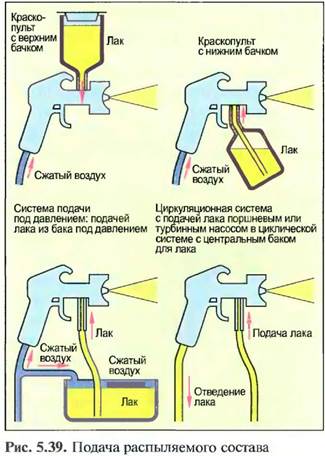

Распыляемый материал подается из бачка или из котла к распыляющей форсунке. Говорят о краскопульте с верхним бачком, если бачок для краски расположен вертикально над распыляющей форсункой, или о краскопульте с нижним бачком, если он подвешен ниже форсунки. При большом расходе лака распыляемый материал подается по шлангу из сосуда с лаком посредством сжатого воздуха или с помощью циркуляционного насоса подводится к распыляющей форсунке (рис. 5.39).

Форсунка для распыления состава, как правило, имеет диаметр от 0,8 до 2,5 мм. Гс можно заменять. Форсунки с малым диаметром применяют для распыления жидкотекучих (низковязких) распыляемых материалов, форсунки с большим диаметром -для распыления густотекучих (высоковязких) материалов.

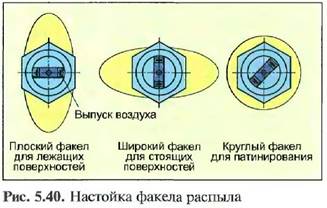

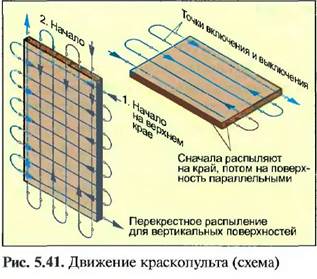

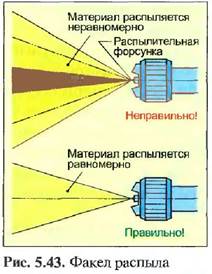

Вокруг форсунки для распыления материала расположены друг напротив друга выполненные в виде шлиц две форсунки для выпуска воздуха. Они предназначены для формирования факела распыла (рис. 5.43). Гели на курок краскопульта нажимают лишь немного, то воздушный вентиль открывается, и сжатый воздух течет сквозь воздушное сопло. Если курок краскопульта нажат до упора, то запорная игла отходит внутрь и открывает форсунку для лака. При этом воздух освобождается очень резко, он рассеивает вытекающий распыляемый материал на мельчайшие капли (туман) и с силой выбрасывает их конусовидным факелом на поверхность. Количество расходуемого материала можно регулировать перестановкой длины хода форсуночной иглы. Регулировочный винт для этого располагается позади форсуночной иглы. При испускании распыляемого материала из форсунки возникает вакуум. Он всасывает лак из бачка в форсунку для материала. Благодаря изменению давления ежа- того воздуха, подаваемого в краскопульт, можно сильно изменить степень размельчения распыляемого материала. Таким способом лаки можно распылять в туман. В зависимости от настройки воздушного сопла можно получить плоский, широкий или круглый факел распыла (см. рис. 5.40, 6.37 и 6,38).

Распыление высоким давлением имеет множество достоинств: лак к краскопульте размельчается на одинаковые частицы, то есть возникает чистый рисунок. Могут распыляться как высоко-, так и низковязкие лакокрасочные материалы. Благодаря применению форсунки соответствующего маленького диаметра и более высокого давления можно производить патинирование поверхностей. Недостатками распыления высоким давлением прежде всего являются сильное туманообразование лака и высокая доля лака, распыляемого мимо изделия, так называемый перераспыл. Лаковый туман оседает на уже лакированные поверхности изделий и вызывает неровности па лаковой поверхности. Перераспыл, который для более мелких изделий может составлять до 70% использованного количества лака, приводит прежде всего к большому расходу лака и сильной нагрузке на воздух в помещении (рис. 5.44),

5.7.1.2. Распыление низким давлением

В отличие от метода распыления высоким давлением при методе рас]тыления низким давлением не используется сжатый воздух. Вентилятор с электрическим приводом генерирует воздушный поток, который через шланг диаметром примерно 40 мм подается в краскопульт и там, в зависимости от типа лака, прессуется через форсунку диаметром от 1,0 до 1,5 мм. Когда воздушный поток прессуется через форсунку, возникает давление распыления от 1,2 до 1,5 бар. Как только форсуночная игла оттягивается назад, воздушный факел подхватывает вытекающий из бачка лак и распыляет его па поверхность. Курок краскопульта приводит в действие только запорную иглу на форсунке для распыления материала, специальный воздушный вентиль отсутствует. Низкое давление распыления не обеспечивает тончайшего рассеивания лака. Поэтому данный способ используется в основном для распыления сильноразбав- ленных низковязких лаков или дисперсионных лакокрасочных покрытий на строительных площадках.

Преимуществами распыления низким давлением являются прежде всего низкое туманообразование лака и, соответственно, меньшие потери при распылении. При таком способе, также как и при использовании высокого давления, факел распыла можно отрегулировать до плоского, широкого или круглого. Недостатки — это прежде всего значительно менее тонкое распыление лака. Для быстросохнущего лака при неблагоприятной температуре поверхность лака может быть неровной, как апельсиновая корка. Производительность рассеивания меньше, чем при распылении высоким давлением.

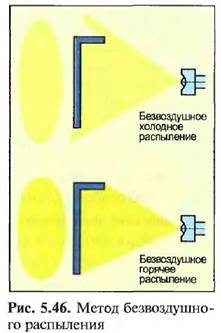

5.7.1.3. Метод безвоздушного распыления со сверхвысоким давлением

При безвоздушном методе распыления со сверхвысоким давлением размельчение лака происходит без участия воздуха посредством созданного гидравлически сверхвысокого давления. По специальному шлангу распыляемый материал прессуется под давлением от 200 до 250 бар сквозь маленькое отверстие форсунки и при этом очень мелко распыляется. Возникает чистый лаковый туман, который из-за своего веса сразу же опускается на пол и поэтому почти не загрязняет помещение. Возникающий факел распыла имеет четкие границы, что для распыления на профили и канты является преимуществом из-за сниженного перераспыла (рис. 5.45).

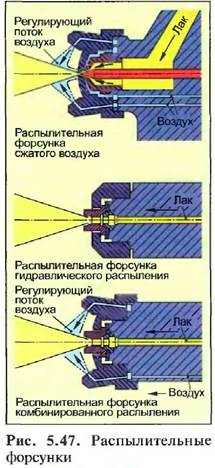

Основными частями установки для безвоздушного распыления являются насос для подачи распыляемого материала, шланг высокого давления для материала и краскопульт. С помощью насоса распыляемый материал засасывается из сосуда с лаком и уплотняется. Как правило, насос для подачи материала имеет пневматический, реже электрический привод. Через длинный, химически устойчивый шланг высокого давления уплотненный распыляемый материал попадает в краскопульт. Краскопульт изготовлен из высокосортной специальной стали, его форсунка из-за шлифующего действия лакокрасочного материала выполнена из твердого сплава. Диаметр форсунки составляет от 0,3 до 0,5 мм. С помощью нагревания материала перед уплотнением можно снизить давление распыления и потери материала и тем самым продлить срок службы распылительной форсунки (рис. 5.47).

В поверхностном слое не образуются пузырьки, серые вуали и углубления, так как распыление производится без участия воздуха. Кроме этого, расход лака меньше, чем при распылении сжатым воздухом. При распылении не образуется воздушных вихрей, а от обрабатываемой распылением поверхности не отражается воздух, участвовавший в распылении. Методом безвоздушного распыления можно обрабатывать большие поверхности существенно быстрее, чем способом высокого давления. Однако таким способом нельзя производить патинирование и морение. Обдув обрабатываемого изделия перед распылением с помощью безвоздушного краскопульта невозможен, а во время распыления нельзя регулировать количество распыляемого материала (рис. 5.45).

11.11.3, Метод безвоздушного распыления низким давлением

Метод безвоздушного распыления низким давлением с технической точки зрения соответствует безвоздушному распылению высоким давлением (см. 5.7.1.3). Гидростатическое давление лежит в интервале от 6 до 20 бар. Таким способом при использовании очень тонкой распылительной форсунки можно наносить специальные распылительные морилки без излишков на маленькие и узкие поверхности. При этом возникает очень красивый рисунок травления.

11.11.4, Метод комбинированного распыления

При методе комбинированного распыления, также называемом Аіг-ішх, 8ргау-тіх и ЛітІезя-рІиБ, лак распыляется при гидростатическом давлении от 20 до 60 бар так же, как и в методе безвоздушного распыления. Распыление на распылительной с|юрсунке также поддерживается сжатым воздухом. Если во время обработки методом безвоздушного распыления возникает четко очерченный факел распыла, то в случае способа комбинированного распыления факел мягкий и имеет значительно менее резкие границы. Образование тумана при распылении достаточно низкое. Таким способом распыляют морилки, лаки и лазури (рис. 5.47).

5.7.1.6. Распыление

лакокрасочного покрытия в электростатическом поле

Электростатическое лакирование — это сгюсоб распыления для специальных лаков. Между распыляющим лак прибором и заземленным обрабатываемым изделием генерируется электрическое поле постоянного напряжения от 50 до 150 кВ. Размельченные и заряженные частицы лака движутся по линиям электрического поля па поверхность изделия. Л инии поля проходят также и 1 го обрат!гой сто - роне изделия (электростатический захват), таким образом, повернутая в обратную сторону от краскопульта поверхность изделия также обрабатывается. Кроме того, благодаря линиям поля процент попадания лака на поверхность изделия сильно повышается (до 95%), то есть достигается значительное снижение перераспыла и нагрузки на окружающую среду.

Распыление лака при ручном методе нанесения может производиться с помощью пневматических и безвоздушных краскопультов, при машинном нанесении — с помощью специального, зачастую вращающегося с высокой скоростью распылительного элемента. Этот способ часто используют для лакирования металлов. Для лакирования деревянных поверхностей его можно использовать только н том случае, когда влажность древесины составляет от 8 до 10%. Этим методом лакируются конструкции из труб особой формы, рамы и корпуса (рис. 5.48).

Нанесение порошковых материалов электростатическим напылением в принципе похоже на электростатическое лакирование. С помощью такого метода на нагретую поверхность изделия вместо лаков напыляются порошки из искусственных материалов, эпоксидной смолы и полиэфира. Там порошок расплавляется и образует лаковую пленку. Нанесение порошковых покрытий может производиться только па металлические изделия (рис. 5.48).

13.1. Распыление двухкомпонентных лаков

При небольшом расходе оба компонента лака дозируются и смешиваются вне оборудования для распыления и распыляются тем же оборудованием, которое используется для нанесения однокомпонентных лаков. Для нанесения большого количества лака, особенно при повышенных требованиях к экономичности работы, необходимо использование так называемых двухкомпонентных систем. В этих системах дозированного нанесения оба компонента дозируются и смешиваются в распылительном устройстве или факеле распыла.

13.2. Горячее распыление

При нагревании лака до 80°С вязкость распыляемого лака снижается, что способствует уменьше11ию доли разбавителя (рис. 5.49). Нагревание лака происходит в электрически подогреваемом проточном нагревателе на водяной бане. Двухкомпонент- ные лаки распыляют с использованием нагретого сжатого воздуха или комбинацией пневматического и гидравлического распыления (Но1-ан). Нагреванием лака или сжатого воздуха не только достигается экономия разбавителя, но и становится возможным нанесение за один рабочий ход толстого слоя лака с высоким содержанием сухого остатка. Содержащиеся в лаке для горячего распыления растворители и разбавители из-за высокой взрывоопасности должны иметь только неболыиую дол ю легколету- чих компонентов.

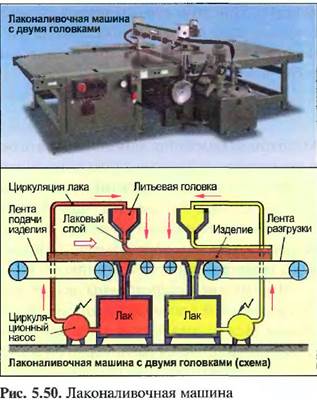

5.7.2. Нанесение лака методом налива

С помощью литьевой машины можно лакировать поверхности изделий в том случае, если их поверхности можно обработать за один проход. Литьевая машина оборудована литьевой головкой, размер которой совпадает с шириной машины (рабочая ширина машины до 1500 мм). Литьевая головка на нижней стороне имеет регулируемый зазор шириной от 0,6 до 1,2 мм. Из литьевой головки через зазор лак в виде тонкого закрытого полога попадает на поверхность изделия. Наносимое количество лежит и пределах от 40 до 600 г/м2. Изделие движется па транспортере под литьевой головкой со скоростью от 40 до 90 м/мин. Попадающий мимо изделия лак при помощи улавливающего желоба попадает в сборник. Из этого резервуара посредством нагнетательного насоса с бесступенчатым регулированием лак попадает обратно в литьевую головку (рис. 5.50).

При нанесении лака методом налива образуются только небольшие потери лака. Толщина лакового слоя, а также наносимое количество можно легко регулировать изменением расстояния между литьевыми губками и скоростью движения ленты транспортера, на которой находится изделие. Почти все типы лаков можно наносить методом налива, решающим фактором при этом является вязкость. Вязкость лака, измеренная вискозиметром (рис. 5.9), должна быть в пределах от 30 до 80 сек. Двух- компонентные лаки можно наносить на лаконаливочной машине с двумя головками. При этом сначала первая литьевая головка наносит слой отвсрдитсля, вторая - слой основного лака. Когда первый слой лака зажелирустся, можно нал ивать второй слой лака, то есть нанесение слоен производится методом «мокрым» по «мокрому».

5.7.3. Вальцевание

Методом вальцевания можно наносить большое и маленькое количество лака в достаточно широком диапазоне вязкости. Наносимое количество можно плавно регулировать. Достигаемая толщина мокрого слоя лежит н пределах от 5 до 100 мкм за один ход, при вязкости от 10 до 250 сек. Для увеличения наносимого количества можно использовать два расположенных последовательно валика или обрабатывать изделие на двух отдельных валковых машинах для нанесения покрытий (рис. 5.51).

| Таблица 5.16. Коэффициент нанесения лака раз | ||

| личными способами | ||

| Метод | Коэффициент нанесения | |

| нанесения | лака, % | |

| Для больших | Для маленьких | |

| поверхностей | поверхностей | |

| Кистью, валиком | 9В | |

| Распыление вы | ||

| соким давлением | От 20 до 50 | |

| Безвоздушное | От 40 до 70 | |

| распыление | ||

| Электро | От 80 до 85 | |

| статическое | ||

| распыление | ||

| Горячее | ||

| распыление | ||

| Налив | ||

| Вальцевание | ||

| Окунание | ||

| Дождевание |

Над изделием расположены два прорезиненных цилиндрических валика или растрированныс стальные вальцы, расстояние между которыми можно плавно изменять. Между этими двумя вальцами неодинакового размера наливается лак, который распределяется равномерно по всей поверхности вальца. Меньший вал является дозирующим. С его помощью регулируется наносимое количество лака. Больший вал служит дія нанесения, с его помощью лак наносится на проходящее книзу изделие. Скорость ленты транспортера, на которой находится изделие, равно от 6 до 40 м/мин. Применяются различные методы нанесения вальцеванием, например синхронный способ и комбинированные двухвальцовые машины. При синхронном способе на лаковой поверхности возникает структура валика, которая все же сошлифовывается во время промежуточного шлифования. 11ри нанесении лака комбинированным методом на двухвальцовой машине лаковая поверхность не имеет структуры (рис. 5.51).

14.1. Дождевание

При обработке дождеванием изделие перемещается мимо дождевальных форсунок и обрызгивается лаковыми струями со всех сторон. Излишки лака стекают с поверхности изделия самостоятельно. Они улавливаются в приемном резервуаре и с помощью системы циркуляции подаются обратно в оборудование для дождевания.

Дождевание проводится на автоматически работающих установках. Вязкость и температура лака, скорость движения изделия должны четко соответствовать друг другу. В основном дождевание применяют для пропитывания и грунтования оконных рам (рис. 5.52).

14.2. Окунание

При окунании изделие вручную или с помощью специального транспортирующего устройства окупается в физически высыхающий материал и снова вынимается.

При лакировании окунанием должны быть согласованы между собой вязкость лака, скорость, с которой изделие окунают в погружную ванну и снова вынимают, скорость стекания лака с изделия, а также скорость высыхания лака. Обрабатываемые окунанием изделия не должны иметь никаких карманов или углублений, в которых лак мог бы застаиваться. Способом окунания изделия можно пропитывать, грунтовать и покрывать укрывистым лаком. Поверхность имеет среднее качество.

5.8. Способы сушки и отвердевания лакокрасочных покрытий

После нанесения материал покрытия должен быть быстро, без пыли, безвредно для окружающей среды и с минимальными затратами энергии переведен из жидкого состояния в твердое. В зависимости от типа покрытия различают сушку и отверждение. Сушка — это физический процесс, при котором после испарения растворителя или разбавителя частицы пленкообразователя образуют лаковую пленку, например нитролаки. Отверждение — это процесс, при котором происходит увеличение размера молекул за счет химической реакции или поглощения кислорода из воздуха, например в полиэфирных лаках или затвердевающих посредством окисления масляных лаках. Отверждение можно ускорить за счет подведения энергии в виде излучения, сушку — горячим воздухом.

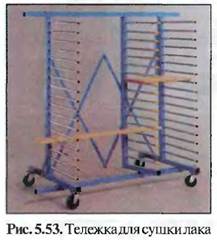

На малых и средних предприятиях сушка и отверждение происходят в основном па сушильных тележках при комнатной температуре (рис. 5.53). Но для рационального изготовления все же необходимо короткое время отверждения и сушки. Поэтому сушка и отверждение производятся в сушильных установках. Понятия «сушка» и «отверждение» при этом, как правило, применяются одинаково. При сушке необходимая температура выбирается в зависимости от типа лака и от материала изделия. Например, изделия из массивной древесины должны высушиваться при температурах максимум 60°С, так как иначе древесина усыхает и коробится.

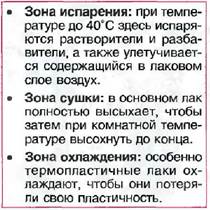

Сушильная установка, как правило, состоит из трех зон: зоны испарения, зоны сушки и зоны охлаждения.

Сушильные установки обычно разделяют на конвекционные сушильные установки и сушильные установки с инфракрасным или ультрафиолетовым излучением.

5.8.1. Конвекционные сушильные установки

К конвекционным сушильным установкам, которые часто называют циркуляционными сушильными установками, относятся плоскоканальные сушилки, сушильные камеры с большим поперечным сечением и многоярусные сушильные установки. В этих сушилках могут высушиваться и отнерждаться все физически сохнущие и химически затвердевающие пигментированные и прозрачные лаки. Исключения составляют только отверждающиеся УФ-излучением лаки.

В конвекционных сушильных установках сушка производится горячим воздухом. Воздух подается к высушиваемым изделиям посредством вентилятора или форсунки. Горячий воздух нагревает высушиваемые изделия и отводит пары растворителя. Для реакционных лаков тепло служит для запускания и ускорения химической реакции. Высушиваемые изделия при сушке движутся сквозь сушильную установку с помощью конвейера или тележки-стеллажа.

Как правило, в зоне испарения, а также в зоне охлаждения работают по при- точно-вытяжному принципу, в зоне сушки по принципу циркуляции воздуха. При использовании принципа циркуляции подводимый в сушильную камеру теплый или горячий воздух подвергается многократной циркуляции. В зоне испарения благодаря притоку свежего воздуха и вытяжке насыщенного парами воздуха концентрация паров растворителей и разбавителей в воздухе поддерживается в приемлемых с точки зрения безопасности труда пределах.

Как правило, в конвекционных сушильных установках скорость движения воздуха в зоне испарения составляет до 2 м/с, в зоне сушки — от 3 до 8 м/с и в зоне охлаждения — до 12 м/с. Темпера! ура воздуха в зоне испарения составляет от 20 до 40°С, в зоне сушки может составлять до 250°С, в зоне охлаждения температура примерно соответствует наружной температуре. Время сушки лежит в интервале от 5 минут до нескольких часов.

Плоскоканальные сушилки применяют для высушивания плоских изделий. Сушильная установка разработана таким образом, что процесс сушки занимает всего несколько минут.

У некоторых сушилок конвекционного типа, в так называемых I циркуляционных форсуночных сушилках, подогретый воздух выдувается на изделия с помощью форсунок. Благодаря этой направленной подаче теплого воздуха на лакированную поверхность время сушки значительно сокращается. Поэтому применение форсуночных сушилок является особенно благоприятным для высушивания водяных лаков (рис. 5.54).

Сушильные камеры с большим поперечным сечением, например сушилки для тележек-стеллажей (рис. 5,55), используются для плоских изделий, когда требуется длительное время сушки. Кроме этого, они применяются для высушивания громоздких деталей, например каркасов и стульев.

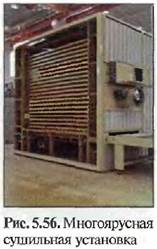

Многоярусная сушильная установка, также называемая башенной или вертикальной сушилкой, используется для плоских изделий, когда требуется длительное время сушки, а на предприятии недостаточно места для плоскоканальной сушилки. Многоярусная сушильная установка все равно разделена на зоны испарения, сушки и охлаждения. Высушиваемые изделия часто группами штабелируются на паллете со стороны загрузки в сушилку и тактами на вертикальном конвейере транспортируются наверх. На верхнем конце сушильной установки изделия сначала транспортируются поперек, потом вниз. Зона выгрузки одновременно является зоной охлаждения. В таких сушилках возможно время сушки от одного часа и больше (рис. 5.56).

5.8.2. Сушильные установки с инфракрасным или ультрафиолетовым излучением

Излучающие сушильные установки используются для сушки инфракрасными лучами (ИК-сушка) и отверждения ультрафиолетовым излучением (УФ-отверждение). Оба способа применяются прежде всего для быстрого высушивания или отверждения лаков, содержащих мало растворителя или не содержащих его совсем.

И К-сушка проводится в основном средневолновым И К-излучением. Излучение генерируется за счет электрической энергии. Длина волны излучения составляет от 2300 до 2700 им (1 им = 10~6 м), температура излучения — около 800°С. Мощность излучения задается в киловаттах на квадратный метр излучающей поверхности и составляет около 15 кВт/м2. Излучение частично впитывается, частично поглощается поверхностью изделия. Поглощенное излучение ведет к быстрому нагреву лакового слоя. Само изделие практически не нагревается.

Излучатели можно перестраивать по высоте, кроме этого, в сушильной камере находятся несколько излучателей, которые выборочно можно включать и выключать. Поэтому способ сушки средневолновым И К-излучением можно

легко приспособить к практическим требованиям. ИК-сушилки применяются для плоских изделий. Покрытие кантов, как правило, должно высушиваться конвекцией воздуха. Если высушиваются лаки на основе растворителя, то испаряющийся растворитель необходимо отводить по принципу приточи о-вытяжной вентиляции, применяемому в конвекционных сушилках. Этот способ нужно использовать только как поточный метод, в котором скорость движения транспортера может быть четко согласована с высушиваемыми изделиями,

ИК-сушка из-за применения электрической энергии является высокозатратным методом высушивания. Поэтому она ис пользуется только для дополнительного нагревания в конце конвекционного высушивания (рис. 5.57).

Отверждение УФ-излучением при помощи сфокусированного УФ-излучения от ртутных ламп высокого давления (длина волны между 300 и 380 им) применяется для не содержащих растворителей лаков, в основном на основе акри- лата и полиэфира.

Применяемые лампы подбираются в соответствии с лаковой системой, толщиной лакового слоя и скоростью перемещения изделия.

УФ-лаки содержат особые действующие вещества, так называемые фото инициаторы, которые под воздействием УФ-излучения разрушаются и запускают химическую реакцию. Лак отвердевает в течение 5—15 сек. Отверждение происходит без эмиссии, то есть все компоненты лака связываются в лаковой пленке. Само изделие не нагревается (рис. 5.58).

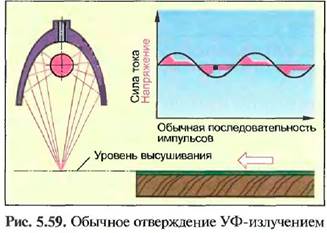

При обычном отверждении УФ- излучением излучение сфокусировано таким образом, что расстояние между поверхностью изделия и лампой нельзя варьировать, поэтому лак можно отверждать только на плоских ровных изделиях (рис. 5.59). Мощность ламп часто регулируют в зависимости от скорости движения транспортера и указывают в метрах в минугу на лампу (м/мин на лампу).

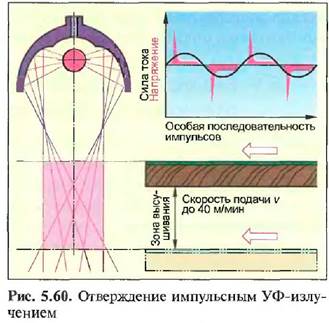

При использовании специальных рефлекторов для излучения лучи направляются на поверхность изделия пучками так, что при остающемся одинаковом качестве отверждения изделие может быть неодинаковым по высоте (рис. 5.60).

Таким образом, например, можно отверждать лаковые слои на корпусах телевизоров, стульях, оконных рамах и дверях. Для отверждения этих трехмерных поверхностей необходимым является условие, при котором применяется такой УФ-лак, который отвердевает также и в тех местах, на которые попадает недостаточное количество излучения. Ускорение запуска и течения химической реакции отверждения достигается за счет применения излучения с импульсной разрядкой, при этом говорят об отверждении импульсным УФ-излучением (рис. 5.61).

Преимущества УФ-отверждения заключаются прежде всего в применении не содержащих растворителей и разбавителей лаков, а также в коротком времени сушки. Эти лаки можно наносить только вальцеванием. Если УФ-лаки должны быть нанесены методом отверждения, то требуется применение растворителей и разбавителей. Поэтому обязательным условием для распыляемых УФ-лаков является предварительная сушка перед УФ-отверждением. В окрашивающих лаках должны применяться только специальные пигменты, которые прозрачны для УФ-излучепия, чтобы такой лаковый слой мог высохнуть.

5.9. Безопасность на рабочем месте и охрана

окружающей среды при обработке поверхности

Для обеспечения безопасности на рабочем месте предусмотрены мероприятия для защиты рабочих мест и работающих там людей от вредных факторов. Охрана окружающей среды — это предотвращение вреда, уменьшение использования и правильная утилизация вредных для окружающей среды веществ. В предписаниях, распоряжениях, технических правилах, директивах и законах четко регламентированы меры предосторожности, которые необходимо соблюдать.

5.9.1. Безопасность на рабочем месте

Меры предосторожности для обеспечения безопасности на рабочем месте особенно относятся к строительству, оборудованию и использованию помещений, в которых производится обработка поверхности, с точки зрения пожарной безопасности, а также личной безопасности при обращении с опасными веществами.

СТРОИТЕЛЬСТВО, ОБОРУДОВАНИЕ И ИСПОЛЬЗОВАНИЕ ПОМЕЩЕНИЙ Помещения, в которых производится нанесенис на поверхность различных покрытий, необходимо отделить от других помещений и частей здания при помощи огнестойких строительных конструкций. Помещения для лакирования должны

Дата добавления: 2020-07-18; просмотров: 720;