Зажимные приспособления 5 глава

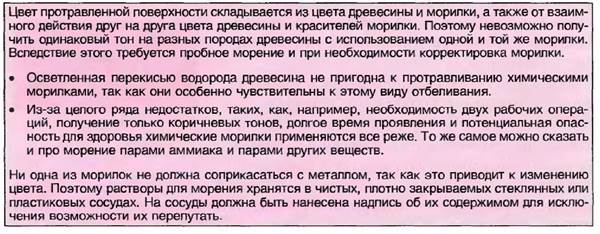

Подготовка поверхности: поверхность древесины перед морением сначала необходимо отшлифовать, вымочить и затем еще раз отшлифовать окончательно. Смолянистые поверхности древесины перед морением обессмолить, подлежащие осветлению — обработать отбеливателем. Перед нанесением морилки необходимо удалить пыль из пор.

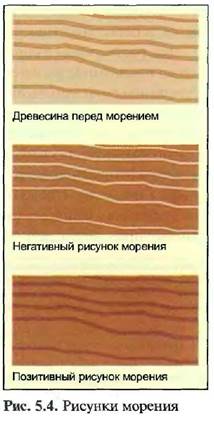

Морение хвойной древесины: для морения древесины хвойных пород должны применяться только химические морилки, потому что в этом случае сохраняется естественное различие между более светлой ранней и более темной поздней древесиной. Возникающий рисунок морения называютпо- зитивным (рис. 5.4).

При нанесении окрашивающей морилки на хвойную древесину пористая ранняя древесина впитывает больше раствора и тем самым больше красителя, чем более плотная поздняя древесина, то есть ранняя древесина становится темнее, чем поздняя. Рисунок морения называют негативным. Благодаря применению морилок предварительного и окончательного нанесения не всегда удается получить любой цветовой тон. Поэтому в морилку окончательного нанесения для получения желаемого тона часто добавляются окрашивающие морилки (комбинационные морилки).

Морение лиственной древесины: для морения древесины лиственных пород, как правило, применяют окрашивающие морилки на основе воды или растворителя. Химическим морением получают позитивный рисунок морения, который является даже более «четким», чем при использовании окрашивающих морилок. Для содержащих дубильные вещества пород древесины, например дуба, ореха и махагони, возможно использование химических морилок без предварительного нанесения. Но такой способ все же не рекомендуется, так как природное содержание дубителей в пиюне и цельной древесине, а также в отдельных партиях древесины зачастую очень различно. Благодаря предварительному морению достигается равномерное содержание дубильных веществ. Древесина, содержащая мало дубильных веществ, при использовании химических морилок в любом случае должна подвергаться обработке морилкой предварительного нанесения.

5.3.1. Изготовление травильного раствора

Для изготовления окрашивающей морилки травильный порошок в основном растворяют в воде, спиртовую морилку - в спирте. Обычно растворяют 30-50 г травильного порошка в 1 литре воды или спирта. Каждая морилка должна наноситься только в определенной концентрации, только в таком случае она хорошо впитается, а поверхность после морения будет иметь равномерный тон.

Для растворения порошка всегда используют горячую воду. При этом тщательно взвешенное количество травильного порошка смешивают с частью воды до исчезновения комочков, потом в этот раствор при непрерывном помешивании вливают оставшуюся часть воды. Добавление нашатыря обеспечивает лучшее впитывание морилки в древесину и усиливает цветовой тон. При этом необходимо помнить, что нашатырь (щелочь) совместим не со всеми лаками. В процессе приготовления спирторастворимой морилки спирт нельзя нагревать на открытом пламени. После охлаждения травильного раствора морилка готова к употреблению. Сейчас в столярном деле применяются в основном только смешанные производителем морилки, так называемые готовые морилки.

5.3.2. Нанесение раствора для морения

Нанесснис раствора для морения производится следующими способами; вручную, распылением, погружением и методом обката.

Пробное морение: морение начинается с пробного морения на большом куске цельной древесины или фанерованной поверхности.

При морении пробной поверхности морилка перед выравниванием должна находиться и впитываться в древесину ровно столько же по времени, сколько будет проводиться морение изделия. Только так можно проверить, соответствует ли получаемый тон морения требуемому образцу тона или выбранному по карте цвету. При этом следует учитывать, что цвет мореной поверхности при нанесении окончательного покрытия типа лака изменится еще раз.

Ручное нанесение морилки: морилка наносится на тщательно очищенную от пыли поверхность в остывшем виде. Теплые растворы при морении дают более темный цвет, чем холодные. Пыль вызывает появление маленьких темных или светлых пятен. Части фурнитуры из металла не должны соприкасаться с раствором для морения, поэтому их необходимо снять с обрабатываемой поверхности.

Поверхность, подлежащую морению, кладут максимально горизонтально, чтобы морилка не могла стсчь с поверхности. Вертикальные поверхности обрабатывают морилкой снизу вверх. При таком способе нанесения не образуются полосы.

На рис. 5.5 показаны отдельные этапы морения при ручной обработке и нанесении окрашивающих морилок.

Морилки предварительного и окончательного нанесения: морилку предварительного нанесения обильно наносят кисточкой или 1убкой, чтобы древесина могла равномерно пропитаться. Нанесение производится в направлении параллельно волокнам, чтобы при последующей обработке морилкой окончательного нанесения не были видны поперечные полосы. Выравнивание (эгализирование) морилки производится белой ветошью или широкой кистью с мягкой щетиной. Поверхности, обработанные морилкой предварительного нанесения, шлифовать нельзя. Шлифование неравномерно изменит содержание дубильных веществ в поверхноста, что при окончательной обработке может вызвать появление пятен.

Морилки окончательного нанесения накладывают только после полного высыхания морилок предварительного нанесения.

Кисточки для нанесения химических морилок не должны иметь металлических фиксирующих колец, так как из-за взаимодействия с металлом на поверхности древесины появляются пятна. Раствор морилки обильно наносится в направлении волокон, после короткого впитывания разравнивается, избыток удаляется с поверхности и в заключение выравнивается в направлении волокон. Снятые избытки морилки не должны примешиваться к неиспользованной, то есть свежей морилке, так как это загрязнит свежий травильный раствор.

Метод распыления: при этом способе морилка обильно наносится с помощью краскопульта. Тс части краскопульта, которые непосредственно соприкасаются с жидкой морилкой, изготовлены из пластика или специальной стали. Работы производятся при давлении распыления около 2,5 бар и диаметре форсунки до 1,5 мм.

Матовое покры тие: матовое покрытие, также называемое оттенением, подцве- чиванием или патинированием, — это особо тонкое распыление морилки с помо-

| Таблица 5.7, Время высыхания или проявления для морилок (ориентировочные значения) | ||

| Тип морилки | Процесс | Время в часах |

| Морилки на водной основе | Физический | До 4 |

| Морилки на основе растворителя | Физический | До 1 |

| Восковые морилки | Физический | До 10 |

| Восково-металлическая морилка | Физико- химический | До 10 |

| Однокомпонентная позитивная морилка | Химический | До 6 |

| Морилка двойного нанесения: 11.3.1. морилка предварительного нанесения 11.3.2. морилка окончательного нанесения | Физический Химический | До 8 До 24 |

щыо краскопульта. В качестве травильного раствора используются так называемые распыляемые морилки (окрашивающие). При таком способе распыления нанесение с помощью краскопульта производится круговыми движениями и на несколько большем расстоянии, чем при нанесении обычной морилки. Работы производятся при давлении распыления от 2 до 3 бар и диаметре форсунки до 0,8 мм. При таком тонком нанесении возможно получение плавного перехода от темного тона к светлому, например от светлой середины поверхности к более темному краю. Кроме этого, возможно выравнивание (оттенение) различий в цвете между древесиной и шпоном.

Погружение: метод погружения пригоден для морения только при массовом производстве. Подлежащие морению, чаще всего мелкие предметы погружаются в холодный раствор морилки. После извлечения излишкам раствора дают стечь с поверхности. Через несколько минут нанесенную морилку выравнивают. Для обработки методом погружения пригодны только специальные погружные морилки.

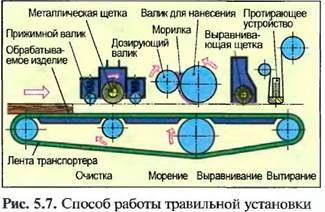

Обработка методом обката: при таком методе автомат для нанесения морилки сначала удаляет с поверхности пыль, потом наносит и выравнивает морилку (рис, 5.6 и 5.7). Нанесение морилки производится в зависимости оттипа морилки и породы древесины с помощью валиков из пористой резины или гладким резиновым валиком. Наносимое количество лежит в пределах от 10 до 60 г/м2. Выравнивание производится специальной щеткой. Она вдавливает морилку в поры и одновременно удаляет излишек морилки с поверхности. С помощью протирочного валика или протирочной ленты морилка выравнивается.

5.3.3. Сушка протравленных поверхностей

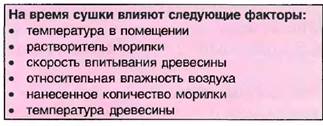

Обработанные окрашивающими морилками поверхности можно высушивать в условиях помещения или в сушильной камере, красители или пигменты образуют цветовой тон тогда, когда вода или растворитель испаряются.

При использовании химических морилок или морилок с химически действующими компонентами цвет проявляется только тогда, когда пройдет время реакции, которое может составлять до нескольких часов. Поэтому обработанные такими морилками поверхности можно обрабатывать дальше, как правило, только на следующий день. Химическая реакция не допускает быстрой сушки, для нее требуются особые условия помещения. После окончания реакции возможно досушивание в сушильной камере.

5.4. Растворители и разбавители

В технике обработки поверхности растворители и разбавители должны выполнять ряд задач. Они должны:

11.4.1. приводить пленкообразующее вещество и другие компоненты лаков, частично и красители в пригодное к употреблению состояние, при котором морилки и лаки можно наносить и распределять по поверхности,

11.6.1. регулировать вязкость в зависимости от способа нанесения и сушки,

11.4.2. влиять на смачивание, дисперсионные процессы, текучесть, характеристики и степень блеска,

11.6.2. при электростатическом методе нанесения регулировать электрические свойства материала покрытия,

5.4.1. Растворяющая способность и классификация

Растворяющая способность вещества очень сильно зависит от его молекулярного строения. Универсального средства, которое бы растворяло все используемые при обработке поверхности вещества, не существует.

Для процесса растворения очень важно, чтобы действующие между молекулами растворителя силы притяжения или когезии как можно меньше отличались от силы притяжения между молекулами растворителя и молекулами связующего средства. Сами силы притяжения значительно зависят от полярности растворителя или связующего средства. При этом действует принцип: растворитель растворяет связующее, так называемое пленкообразующее вещество только в том случае, если их полярности близки (рис. 5.8).

Потенциальные растворители и нерастворители на практике в основном обозначаются как разбавители.

В производственной практике различают растворители и разбавители.

Растворители в качестве летучих жидкостей служат для растворе ния или разжижения смол, нитроцеллюлозы, восков и масел без вступления с ними в химические реакции. Процесс является физическим. При высыхании нанесенного на поверхность покрытия растворитель испаряется, растворенное вещество остается в виде пленки или связующего вещества.

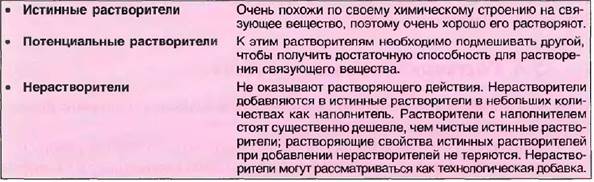

Растворители в зависимости от их растворяющей способности разделяют на истинные растворители, потенциальные растворители и нерастворители.

Разбавители также относятся к летучим жидкостям. Они смешиваются с материалом для обработки поверхности, но не растворяются в нем. Примером является вода в дисперсионных покрытиях. При этом некоторые растворители могут использоваться как разбавители, и наоборот. С помощью разбавителей покрывной материал делают готовым к использованию и придают ему необходимую для каждого конкретного способа нанесения вязкость. Кроме этого, разбавители служат для химически отверждаемых однокомпонентных лаков в качестве некоторого разделительного слоя межу веществами, участвующими в реакции для защиты от преждевременного отверждения лака в сосуде.

5.4.2. Виды растворителей и разбавителей

Растворители и разбавители в зависимости от их химического строения разделяют на органические и неорганические. Органические растворители и разбавители можно объединить в группы.

НЕОРГАНИЧЕСКИЕ РАСТВОРИТЕЛИ И РАЗБАВИТЕЛИ

Вода: с помощью воды можно растворять гидрофильные группы молекул водорастворимых связующих веществ, так называемых водяных лаков. Вода в отличие от органических растворителей и разбавителей не наносит вреда окружающей среде и не 01 шена для здоровья. Покрытия, которые оказывают на окружающую среду меньшую нагрузку, чем изделия той же товарной группы, получают знак за хорошие экологические показатели в виде голубого ангела. Многие экологически вредные покрытия па основе растворителей могут быть заменены водорастворимыми или водораз- бавимыми системами. При этом говорят о водяных, аква- или гидролаках.

При использовании воды в качестве разбавителя (летучесть 80) материалы для покрытия при прочих равных условиях высыхают значительно дольше, чем при использовании органических растворителей и разбавителей.

ОРГАНИЧЕСКИЕ РАСТВОРИТЕЛИ И РАЗБАВИТЕЛИ

Чистые углеводороды, гак называемые алифатические соединения: в случае этих состоящих из углерода и водорода растворителей и разбавителей речь идет о летучих линейно-цепочных бензинах, например уайтспирите (лаковом бензине), о цепочном или циклическом скипидаре и о циклических циклоадканах, например тетралине и декалине. Этими веществами растворяют прежде всего масла, воски и алкидные смолы. Скипидар, который получают из древесной смолы хвойных пород, в основном сосны, можно назвать природным продуктом. Смесь паров скипидара и воздуха является взрывоопасной.

Ароматические углеводородные соединения: эти вещества, например толуол, стирол и ксилол, состоят из циклических ненасыщенных углеводородных соединений. Они являются химически активными и растворяют смолы, воски и масла, как правило, лучше, чем чистые углеводороды. Однако их применение является нежелательным из-за повышенной опасности для здоровья человека.

Хлоруглеводороды: имеют молекулы в виде цепочек, являются летучими, невоспламеняемыми, не растворимыми в воде веществами. К ним относятся, например, трихлорэтилен, перхлорэтилен и дихлорметан (см. 14.1.6.3). Эти средства имеют высокую растворяющую способность. Несмотря на это, при работе они заменяются другими средствами, так как существует подозрение, что эти вещества являются концерогенами.

Спирты: к цепочным спиртам относятся прежде вссго бутанол, этанол, метанол, бензиловыйи метилбензиловыйспирти метилцикло!ексанол. Этиловый спирт состоит из этанола и добавок (см. 14.1.6.3). Количество ОН-грутш в молекуле спирта и полярность связующего средства являются решающими факторами для растворяющей способности спиртов. Все применяемые в деревообрабатывающей технике материалы для покрытий более или менее хорошо растворимы спиртами. Использование спиртов представляет собой значительно меньшую опасность для здоровья, чем использование ароматических углеводородных соединений,

Кетоны: представляют собой цепочные или циклические, горючие, прозрачные, как вода, растворители и разбавители с хорошей растворяющей способностью для лаковых смол. К ним относятся ацетон, метилизобутилкетон, метилизоамилкетон, циклогексанон, бутанон и изофорен. Ацетон хорошо растворяется в воде, у других соединений растворимость в воде достаточно низкая. Многие кетоны, например ацетон, быстро испаряются, так чго если при нанесении лака в ходе рабочего процесса встречаются какие-либо помехи, то лак недостаточно хорошо растекается.

Сложные эфнры: имеют молекулы в форме цепочек, прозрачные, зачастую обладают фруктовым запахом и хорошей растворяющей способностью. Эта способность усиливается еще больше при смешивании со спиртами. К сложным эфи- рам относятся метил-, этил-, бутил-, метилгликоль- и этилгликольацетаты, а также сложный бутиловый эфир гликолевой кислоты. Эти вещества растворимы в других органических растворителях и разбавителях, частично растворимы в воде. Сложные эфиры в присутствии сильных оснований или кислот (например, кис- лотоотверждаемого лака) омыливаются, то есть разлагаются.

Простые эфиры: имеют молекулы в форме цепочек, обладают приятным запахом. К простым эфирам относятся соединения типа тетраги дрофу ран, метил-, этил-, бутилгликоль, а также метил- и этилдигликоль. Простые эфиры являются хорошими растворителями для лаков. Они почти не смешиваются с водой, но хорошо смешиваются с другими органическими жидкостями. Диэтиловый эфир, так называемый серный эфир, из-за быстрого испарения (испаряемость 1) редко используется в качестве растворителя, другие простые эфиры являются важными растворителями в технике лакирования.

Смеси растворителей: на практике часто используют смеси растворителей, для того чтобы иметь возможность изменять некоторые важные свойства жидких материалов для покрытий типа растекания и высыхания. Названия этих смесей характеризуют область их применения: разбавители для синтетических смол применяют для лаков на основе синтетических смол, разбавители для кистевой окраски или распыления — для соответствующего метода нанесения, нитроразбавители — для разбавления нитро целлюлозных лаков, универсальные разбавители — для различных покрытий и специальные разбавители — для специальных покрытий.

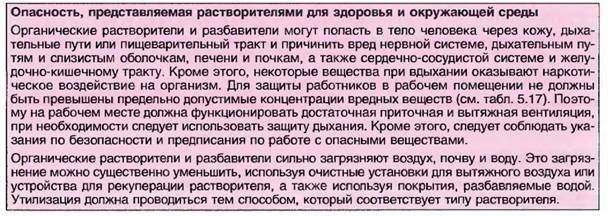

5.4.3. Свойства и характеристики ПЛОТНОСТЬ

Плотность большинства органических растворителей и разбавителей в жидком состоянии меньше плотности воды, в газообразном состоянии, однако, они тяжелее воздуха. Поэтому эти вещества всплывают в воде и оседают к виде паров у пола. При работе с такими веществами, например при нанесении лака, вытяжное устройство должно улавливать и отводить пары в области пола.

ЛЕТУЧЕСТЬ

Летучесть показывает, во сколько раз медленнее испаряется данный растворитель или разбавитель по сравнению с простым эфиром. Диэтиловый эфир имеет коэффициент летучести 1, вода — 80, то есть при прочих равных условиях для испарения воды требуется в 80 раз больше времени, чем для диэтилово- го эфира.

Растворители и разбавители в соответствии со своей летучестью (скоростью испарения) разделяются на четыре группы (табл. 5.8).

| Таблица 5.8. Летучесть различных растворителем и разбавителей | ||

| Обозначение группы | Испаряемость | Пример |

| Летучий | Меньше 10 | Ацетон, метанол, толуол, этанол |

| Среднепетучий | От 10 до 35 | Бутанол, бутилацетат, ксилол, стирол |

| Труднолетучий | От 35 до 50 | Скипидар, циклогексанол, метилгликольацетат, этил гликоль |

| Очень труднолетучий | Более 50 | Уайтспирит (лаковый бензин), вода, метилизоамилкетон, тетралин, декалин |

Летучие растворители и разбавители могут мешать рабочему процессу, вызывать образование пузырьков злаковом слое и при высыхании материала покрытия отводить тепло от поверхности. Из-за отвода тепла поверхность прозрачного лака мутнеет, то есть покрывается белым налетом. Труднолетучие растворители и разбавители замедляют высыхание покрытия, но благодаря равномерному высыханию лакового слоя придают покрытию лучший блеск. Для тог о чтобы иметь возможность использования преимуществ отдельных растворителей и разбавителей, как правило, применяют их смеси. Тем самым добиваются согласования материала покрытия и метода его нанесения.

ТЕМПЕРАТУРА ВСПЫШКИ

Температура вспышки — это минимальная температура для воспламеняющейся жидкости, при которой испаряется такое ее количество, при котором возникающая паро-воздушная смесь может воспламениться благодаря искровому зажиганию, то есть при приближении открытого пламени. Таким образом, посредством температуры вспышки характеризуется степень огнеопасности горючих жидкостей.

Растворители и разбавители в зависимости от температуры вспышки подразделяют на классы опасности (табл. 5.9). При этом также существуют различия между растворимыми и не растворяемыми водой веществами.

| Таблица 5.9. Классы опасности | |||

| Классы опасности | Температура вспышки | Опасность воспламенения | Примеры |

| А I А II А III | Ниже 21 "С От 21 до 55"С От 55 до 100"С | Легко воспламеняющийся Воспламеняющийся Невоспламеняющийся | Толуол Бутанол, лаковый бензин, скипидар Сложный бутиловый эфир гпиколевой кислоты |

| В | Ниже 21 °С | Легко воспламеняющийся | Ацетон, этанол, бутанол |

| Класс опасности А Вещества, которые имеют температуры вспышки не выше 100ГС, а при 15ПС растворяются в воде при определенной концентрации. Класс опасности В Горючие вещества с температурой вспышки ниже 2ГС, при 15"С в любых концентрациях растворяются в воде. |

Согласно требованиям безопасности труда вводится запрет на курение и на наличие на рабочих местах открытых источников света.

ТЕМПЕРАТУРА ВОСПЛАМЕНЕНИЯ

Температура воспламенения - это температура, при которой смесь паров растворителя и воздуха самовоспламеняется при нагревании. Воспламенение может вызвать пожар и взрыв. Растворы материалов для обработки поверхности могут иметь температуру воспламенения значительно более низкую, чем содержащиеся в них растворители.

Растворители и разбавители в зависимости от температуры воспламенения классифицируются по группам воспламеняемости (табл. 5.10).

| Таблица 5.10. Группы воспламеняемости | ||

| Группа воспламеняемости | Температура воспламенения | Примеры |

| G 1 | Выше 450°С | Ацетон, метанол, толуол, ксилол |

| G 2 | От 300 до 450"С | Этанол, бутанол |

| G 3 | От 200 до 300"С | Лаковый бензин, скипидар, этилдигликоль |

| G 4 | От 135 до 200*0 | В покрытиях для древесины не используются |

| G 5 | От 100 до 135 "С | В покрытиях для древесины не используются |

Воспламенение горючей паро-воздушной смеси возможно только в определенных пределах концентрации. Для того 1ггобы смесь воспламенилась, необходимо, чтобы температура достигла уров1 гя воспламенения, и, кроме этого, в смеси должно присутствовать достаточное количество кислорода. Поэтому безопасность труда можно повысить при помощи соответствующей приточной и вытяжной вентиляции рабочею помещения. Кроме этого, опасность воспламенения можно существенно понизить с помощью использования разбавляемых водой покрывных материалов.

5.5. Лакокрасочные покрытия и работа с ними

Материалы для покрытий на основе органических растворителей до и во время обработки являются жидкими, после отверждения образуют пленку, которая выполняет защитные и декоративные функции. Как правило, материалы для покрытий называют лакировкой. Она состоит из лаковой пленки.

5.5.1. Классификация и испытания лакокрасочных материалов

Для того чтобы нее технические условия по обработке выполнялись, а готовая обработанная поверхность удовлетворяла всем требованиям по качеству, при выборе лакокрасочных материалов необходимо учитывать классификацию и прежде всего их свойства. К этим требования относится классификация лакокрасочных покрытий, их вязкость, доля содержания сухого остатка, прочность прилипания лака, группа нагрузки мебельной поверхности, влияние растворителя и разбавителя во время процесса обработки лаками.

5.5.7.7. Классификация лакокрасочных покрытий

Классификация лака может производиться по различным признакам. Примеры классификации приведены в табл. 5.11. На практике при выборе материала для покрытия используют сразу несколько из этих классификационных критериев, чтобы выбрать подходящее покрытие для каждого конкретного случая применения.

| Таблица 5.11. Классификация лаков или материалов для покрытия | |

| Признак классификации | Примеры лаков |

| Цепи применения (область использования) | Внутренний лак, наружный лак, лак для древесины, корабельный лак, мебельный лак, оконный лак, паркетный лак, лак для стульев |

| Тип пленкообразователя | Нитролак, попиуретановый лак, полиэфирный лак, алкидный (глифталевый) лак, акриловый лак, лак кислотного отверждения (БН-лак) |

| Классификация по содержанию сухого остатка | Лак с малым содержанием сухого остатка, лак со стандартным содержанием сухого остатка, лак со средним содержанием сухого остатка, лак с высоким содержанием сухого остатка |

| Функция в строении слоя | Нижний слой (адгезионная грунтовка), защитный грунт, шпатле вка, заполнитель, грунтлак (грунтовочный лак), покрывной лак, лак для однослойного покрытия, лак для многослойного покрытия |

| Техника нанесения | Лак для нанесения раслылением, лак для безвоздушного распыления, лак для лакировки окунанием, лак для лакировки наливанием, лак для лакировки вальцеванием |

| Пористость | Лак с открытыми порами, лак с полуоткрытыми порами, пак с закрытыми порами |

| Затвердевание | Физически сохнущий лак, химически отверждаемый лак (реакто- лак), лак с окислительно-восстановительными отвердением, лак с отвердением под воздействием излучения (например, УФ-лак) |

| Вид обработанной поверхности | Прозрачный лак, матовый лак, пак с шелковым блеском, глянцлак (лак для придания блеска), высокоглянцевый лак, лак с специальными эффектами, лак с трещиноватым рисунком |

| По отношению к окружающей среде | Водяной лак, порошковое лакокрасочное покрытие, лак с высоким содержанием твердой фазы |

Лакокрасочные покрытия или лаки для обработки изделий прежде всего классифицируют по типу затвердевания,

5.5.1.2. Вязкость

Вязкость, также называемая текучестью и консистенцией, ■ - это степень вязкоте- кучести лакокрасочного материала. Прежде всего, вязкость имеет значение д ля текучести лакокрасочного покрытия в зависимости от способа нанесения (вязкость

при обработке) и для растекания жидкою лакокрасочного мат ериала на обрабатываемой поверхности.

Текучесть можно изме!{ять в достаточно широких пределах с помощью растворителей, добавок других веществ типа отвердителей или пигментов, а также нагревания (лак горячего нанесения).

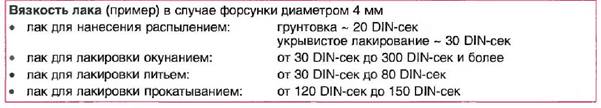

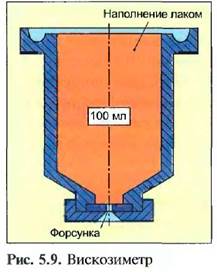

Измерение вязкости лакокрасочных материалов проводится различными способами. Чаще всего используют капиллярный вискозиметр. В специальную воронку наливают 100 мл лакокрасочного материала и измеряют время в секундах, которое noi тдобится для того, чтобы лак полностью вытек через отверстие диаметром 4, 6 или 8 мм. Для древесных лаков, как правило, используют вискозиметр диаметром 4 мм (DIN 53211 или EN ISO 2431, рис. 5.9). Текучесть лака зависит от температуры, поэтому измерение проводится при 20 или 23ГС.

5.5.1.3. Содержание сухого остатка в лаках для древесины

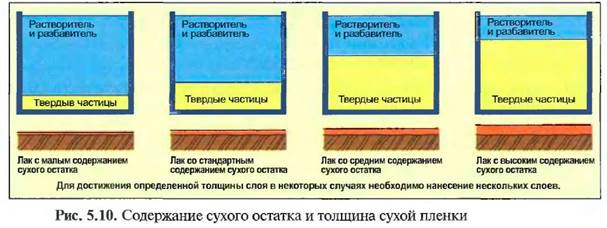

Связующее вещество лака, так называемый пленкообразователь, является решающим фактором для образования лаковой пленки. Содержащиеся в пленкообра- зовагелях различные вещества, например пигменты или наполнители, хоть и являются его компонентами, но самостоятельно пленку не образуют. Связующее вещество и твердые компоненты пленки дают в итоге содержание сухого остатка, также называемое содержанием твердых частиц, жидкого лака или твердого лакового слоя определенной ТОЛЩИНЫ.

Содержание сухого остатка, по которому можно проводить классификацию, у разных лаков различно (табл. 5.12). От содержания сухого остатка зависит толщина сухой пленки, которая получается при однократном нанесении (рис. 5.10).

| Таблица 5.12. Содержание сухого остатка в лаках для древесины (ориентировочные значения)' | |||

| Прозрачный лак | Содержание сухого остатка, % | Прозрачный лак | Содержание сухого остатка, % |

| Тонкослойная лазурь | От 20 до 25 | Лак кислотного отверждения | От 30 до 50 |

| Толстослойная лазурь (паковая лазурь) | От 35 до 40 | Полиэфирный лак | От 85 до 95 |

| Нитроцеллюпозный лак | От 20 до 50 | Алкидный (глифтале- вый) лак | От ЗО до 951 |

| Гидролак | От 30 до 60 | Акриловый лак | От 85 до 951 |

| Полиуретановый лак | От 30 до 50 | ||

| 1 В пигментированных паках содержание сухого остатка может увеличится на 25-30% | |||

| Классификация Лак с малым содержанием сухого остатка | От 10 до 30 | Лак со средним содержанием сухого остатка | От 60 до 80 |

| Лак со стандартным содержанием сухого остатка | От 30 до 60 | Лак с высоким содержанием сухого остатка | От 80 до 100 |

5.5.1.4. Прочность прилипания лака

Дата добавления: 2020-07-18; просмотров: 576;