С помощью станочного инструмента 1 глава

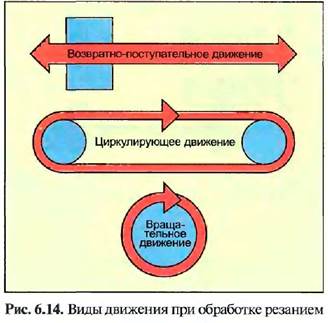

Машинные инструменты в зависимости от вида движения при резании материала делят на возвратно-поступательные (осциллирующие), цирку;гируюгцие и вращающиеся инструменты (рис. 6.14),

Осциллирующими станочными инструментами являются, например, пильное полотно рамной или вы кружной пилы.

Циркулирующие станочные инструменты — это пильные полотна ленточных пил, пильные и фрезерные цепи, а также шлифовальные ленты.

Вращающимися станочными инструментами являются полотна дисковых пил, ножевой вал строгального станка, инструменты для фрезерования и сверления.

Эти виды движений при обработке резанием также комбинируются. В шлифовальной машине циркулирующее движение часто соединяется с ос- циллирующим движением.

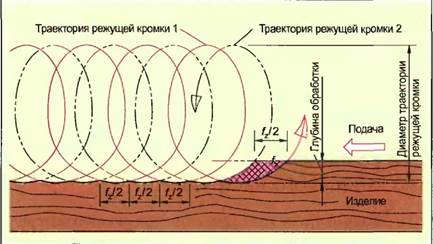

Качество поверхности резания зависит в основном от вида обработки и других факторов, таких как частота вращения, скорость подачи, а также числа и геометрии режущих кромок инструмента.

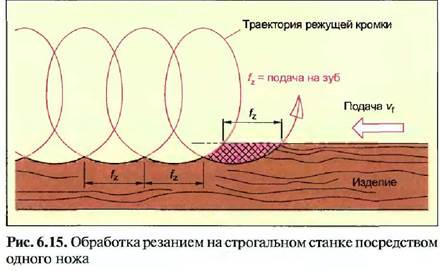

Если изделие ведется по ножевому валу, то па обрабатываемой поверх-

Рис. 6.16. Обработка резан нем на строгальном станке двумя и ожам и I юсги издел и я воз -пикают волнистые следы. Величина расстояния между отдельными волнами соответствует толщине снимаемой стружки и называется подачей на зуб /г (рис. 6.15).

Использование дополнительных режущих кромок (рис. 6.16), замедление подачи или повышение частоты вращения уменьшают подачу на зуб и улучшают качество обработанной поверхности.

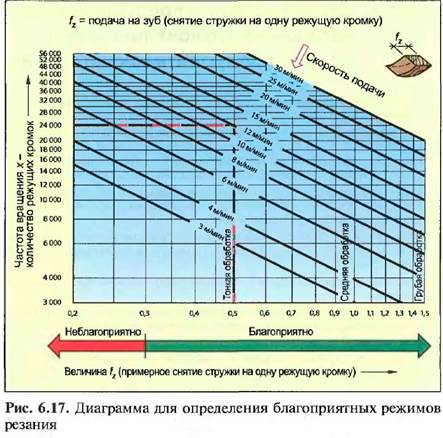

Подачу и частоту вращения нельзя увеличивать произвольным образом. Слишком маленькая подача наряду с увеличением теплоты трения ведет к скоблению вместо резания с повышенным износом, режущие кромки затупляются намного быстрее, а обрабатываемая поверхность получает обожженные пят- па. Для частоты вращения также существуют верхние границы, которые зависят от обрабатываемого материала. Для вращающегося инструмента существует опасность, что налаянные твердометаллические режущие кромки разрушатся из-за действия центробежных сил.

При ручной подаче соблюдение равномерной скорости подачи невозможно. Поэтому получаемое качество поверхности необходимо постоянно контролировать.

Пример считывания диаграммы (рис. 6.17):

Частота вращения « = 6000 мин-1

Количество режущих кромок £ — 4

Скорость подачи \\ = 12 м/мин

Частота вращения п перемножается с количеством режущих кромок г, в результате получается 24000 1/мин. Точка пересечения этой линии с линией скорости подачи 12 м/мин дает подачу на зуб 0,5 мм и находится в благоприятной области.

6.4. Общие правила предупреждения несчастных случаев при работе на деревообрабатывающих станках

1.5. Несовершеннолетним не могут быть доверены эксплуатация и обслуживание фрезерно-от- резных, строгальных, фрезеровальных или окорочных станков с механическими приводами.

1.6. Под эксплуатацией в случае профессиональной обработки древесины понимают оснащение, настройку, включение и выключение станков, а также подачу и отвод обрабатываемых изделий. Под обслуживанием понимают уход и чистку станков, проверку безопасности эксплуатации, а также устранение неисправностей и недостатков.

1.7. Ученики производственного обучения старше 15 пет могут работать на этих станках, если это требуется для их образования, а безопасность их работы обеспечивается под надзором квалифицированных специалистов.

1.8. При работе на станках необходимо носить тесно прилегающую одежду„ особенно в области лучезапястных суставов. Кольца и браслеты, а также наручные часы при работе на станках нужно снимать.

1.9. Длинные волосы во время станочных работ должны быть прикрыты подходящим головным убором.

1.10. Распитие алкоголя и других опьяняющих напитков на рабочем месте недопустимо. Работники не должны допускаться к работе в состоянии, при котором они могут причинить вред себе или другим.

1.11. Станки и станочные инструменты перед использованием необходимо проверить на безопасность. О неисправностях необходимо сразу сообщить ответственным лицам.

1.12. Лица, которые вводят в эксплуатацию станок или работают на нем, должны следить за тем, чтобы никто не пострадал. Особенную осторожность необходимо соблюдать в случае, когда на станке работают несколько человек. С лицами, работающими у станка, нельзя разговаривать или мешать им, особенно в то время, когда они рукам удерживают инструмент у обрабатываемого изделия.

1.13. На вращающихся инструментах должна быть отчетливо нанесена допустимая частота вращения, а также маркировка производителя. Исключение составляют фрезеровальные инструменты с диаметром хвостовика до 16 мм и инструменты для сверления.

1.14. Не готовые к использованию машины необходимо соответствующим образом обозначить и отключить от сети питания.

1.15. Свободную стружку или осколки необходимо удалять подходящими вспомогательными средствами только при выключенной машине.

1.16. Машины можно оставлять без присмотра только в выключенном состоянии.

1.17. Необходимо использовать специальные приспособления для защиты слуха, так как вызываемые шумом повреждения слуха неизлечимы.

1.18. Если при работе могут образоваться осколки или искры, то необходимо использовать защитные очки для таз.

1.19. Изделия при работе на деревообрабатывающих станках необходимо надежно накладывать и четко вести или надежно закреплять. Свободные концы длинных изделий необходимо поддерживать с помощью кронштейнов, удлинительных столов или других приспособлений.

ЗАДАНИЯ

1.19. Покажите на примерах возможные способы закрепления станочных инструментов при деревообработке.

1.19. Назовите факторы, влияющие па качество обработки поверхности.

1.19. Расскажите о последствиях, к которым может привести выбор слишком низкой скорости подачи.

1.19. Станок можно включить с допустимой фрезой па частоту вращения 12000 мин Какой должна быть скорость подачи, если требуется получить чистую поверхность? Величины брать по диаграмме.

1.19. Почему при работе на станках необходимо носить прилегающую одежду, а длинные волосы нужно закрывать подходящим головным убором?

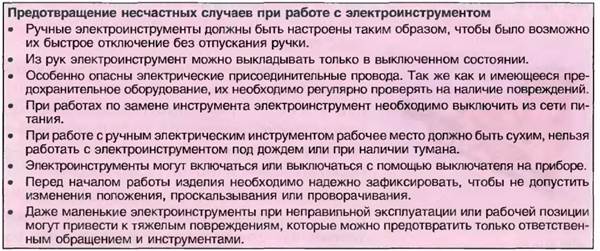

6.5. Ручные электроинструменты

Очень часто для облегчения работы вместо ручных инструментов применяют электроинструменты. Они делают возможной более быструю и значительно более точную работу. Из-за их небольшого веса они также хорошо подходят для строительных и монтажных работ.

Ручные электроинструменты должны быть оборудованы I [риспособлением для отсасывания отделяющихся стружек и могут присоединяться к маленьким мобильным пылесосам (рис. 6.18).

6,5.1. Электрические дисковые пилы

Электрические дисковые пилы применяются для отрезания досок и брусков по длине, а также для раз- резания различных древесных и других плиточных материалов.

Связанное напрямую с приводом пильное полотно полностью накрыто кожухом выше уровня накладывания. На нижней стороне находится поворотное ограждение, которое убирается при воздействии обрабатываемого изделия. Когда полотно выходит из материала, подпружиненное ограждение возвращается и закрывает диск. Начиная с глубины пропила 18 мм ручные дисковые пилы должны быть оборудованы расклинивающим ножом. Для изготовления глухих пропилов он может быть сделан на пружине. При работе зазор между ножом и зубьями пилы не должен превышать 5 мм. Для изготовления различных обрезных кромок опорный столик может быть установлен под наклоном и приспособлен под глубину резания инструмента (рис. 6.19).

Пропилы могут производиться по встроенному в корпус параллельному упору, на у норной шинеили по визиру пропила. С помощью допмнительного оборудования возможна переделка ручной дисковой пилы в небольшой передвижной отрезной станок.

Погружные дисковые пилы используются для глухих пропилов, то есть для выпиливания фрагментов внутри обрабатываемого изделия. Пильное полотно при выключении стопорного приспособления можно наклонять относительно изделия, при этом можно произвольно настроить и зафиксировать глубину резания.

Особой формой погружных пил является дисковая пила для выполнения скрытых пазов. Она производится в облегченном исполнении, так как с ее помощью часто работают в положении «над головой». Ведение разреза производится параллельно стене. Занимающие много времени подгоночные работы для частей облицовки отпадают (рис. 6.20).

Для обработки различных материалов предлагаются пильные диски с соответствующей формой зубьев.

6.5.2. Электролобзики

Электролобзики применяют для производства прямолинейных и изогнутых распилов массивной древесины, древесных материалов, пластмасс и цветных металлов (рис. 6.21),

Вращательное движение приводного двигателя преобразуется в возвратно- поступательное движение пильного полотна. Дополнительно к рабочему ходу некоторые машины имеют маятниковое движение вперед. Это облегчает распиливание толстых материалов. Такие пилы называют1 маятниковыми лобзиками. "В качестве опоры при работе используется изменяемая по наклотгу опорная плита (лыжа). Она плотно прижимается к обрабатываемому изделию. В зависимостиот используемого материала в приспособлении для крепления инструмента может зажиматься пильное полотно различной ширины (рис. 6.22).

Электролобзиком можно производить параллельные разрезы с помощью направляющего упора, а также дуговые распилы или распилы по метке. В пластинчатых материалах можно делать погружные распилы без предварительного просверливания.

6.5,3, Электрорубанки

С помощью электрорубанков можно плоско и заподлицо выстругивать канты массивной древесины, а также изготовлять в массивной древесине пазы и фальцы.

Электрорубанки преимущественно применяются для припасовочпых работ на строительной площадке (рис. 6.23).

Корпус машины закрывает приводной двигатель и ножевой вал. Две части упора до и после ножевого вала служат в качестве рабочей опоры. Для регулирования глубины строгания можно поднимать или опускать переднюю или подающую часть подошвы с помощью поворотной кнопки или ползунка. Для точной обработки машина оборудована переставляемой и поворотной боковой линейкой для регулирования ширины пазов и желобов. Стружка отводится через расположенный сбоку патрубок для удаления стружки. Ножевой вал освобождается поворотным ограждением только при отведении его назад, заготовкой в начале прохода. После окончания работы ограждение вновь закрывает ножевой блок благодари силе натяжения пружины. Стандартная ширина ножевого вала для внутренних отделочных работ составляет 75 мм. Электрорубанки можно класть па подложку только после полной остановки ножевого вала.

Особой формой электрорубанков являются электрорубанки для строгания заподлицо (рис. 6.24). С его помощью можно обработать заподлицо канты из массивной древесины, наклеенные па панельные материалы. Ножевой вал расположен сбоку на опорной поверхности. Это делает возможным строгание заподлицо оклеенного со всех сторон изделия за один рабочий ход.

6.5.4. Ручные фрезеровальные машины

С помощью ручной фрезеровальной машины можно выполнять следующие работы:

1.1.3. фрезерование пазов, шпунтов и канавок;

1.1.4. фрезерование профилей па прямых, изогнутых и выгнутых изделиях;

1.1.5. изготовлени е отверстии для установ ки фурн итуры;

1.1.6. фрезерование заподлицо наклеенных вставок, декоративного и кантового шпона;

1.1.7. фрезерование по копиру при помощи шаблона.

В корпусе машины располагается двигатель, а также связанный с ним напрямую рабочий шпиндель с приспособлением для крепления инструмента (рис. 6.25). При помощи цилиндрической направляющей опорная рабочая поверхность пер- страивается по высоте и соединяется с корпусом. На нижней стороне машины могут устанавливаться различные регулируемые упоры, которые делают возможным проведение обработки прямых изделий параллельно кантам. Для обработки изогнутых изделий можно использовать такие инструменты, на которых закрепляется или опорное кольцо на шарикоподшипниках, или упорные цапфы. Ручные фрезеровальные машины могут иметь различную мощность двигателя и регулируемую частоту вращения.

С помощью конического зажимного винта инструмент устанавливается в шпинделе фрезера. Может использоваться множество различной формы фрез, в основном с твердометаллическими кромками (рис, 6,26). При использовании инструментов с диаметром фрезы больше 16 мм следует соблюдать предписания по инструментам с ручной подачей относительно конструкции и выступа режущих кромок. Стружка отсасывается с места образования посредством пыле- улавливающего пристюсоблен ия.

Для того чтобы избежать работ по переналадке, ручные фрезеровальные машины производятся в многочисленных вариантах исполнения. Различают ручные фрезеровальные машины с верхним расположением инструмента для внутренних строительных работ, фрезеры для фрезерования фасок и о I резания заподлицо при обработке кантов, а также фрезы для удаления замазки или остатков стекла с оконных рам.

Ручная фрезеровальная машина для фрезерования пазов (фрезер для штифтовых соединений), представленная на рис, 6.27, отличается от этих конструктивных форм. Фреза для прорезания пазов, соединенная с угловым приводом, выдвигается из корпуса машины при 1 шжатии на изделие. По окончании фрезерования фреза благодаря силе пружины возвращается обратно в скрытое в корпусе машины исходное положение. Возникающий паз используется для фасонных шпонок, пластинчатых соединителей или заделывания смоляных кармашков,

6.5.5. Электродрели

С помощью электродрелей (рис. 6.28) в основном изготавливаются монтажные отверстия в массивной древесине, древесных материалах, пластмассах, металлах, кирпичной кладке и бетоне. Для внутренних работ чаще всего используются маленькие ручные, иногда даже бесшнуровые (аккумуляторные) электродрели. Их можно приспосабливать к обрабатываемому матер налу с помошью электронного регулирования скорости вращения. Дрель-винтоверт имеет дополнительно многоскоростной электродвигатель с возможностью изменения направления вращения, так что становится возможным выкручивание и закручивание винтов. Перфоратор в основном производится в более тяжелом исполнении и имеет два хода и подключаемое ударное действие, которое позволяет сверлить даже каменную кладку и бетон.

В бурильном молотке совмещаются вращательное движение и пневматическое ударное действие (рис. 6.29), С его помощью без больших усилий можно сверлить даже твердый бетон. Ударное действие для сверления пористых иличувствительных материалов можно отключать, В некоторых моделях можно отключать и вращательное движение, таким образом, становится возможным проведение чисто долбежных работ. Для применения в строительной сфере особенно хорошо подходят твердосплавные буровые инструменты и сверла (см. рис. 2.233).

6.5.6. Электрические шлифовальные машины

С помощью электрических шлифовальных машин можно шлифовать массивную древесину, древесные материалы, пластмассы и металлы. Существуют следующие типы шлифовальных машин:

1.1.8. ленточные шлифовальные машины,

1.1.9. суперфинишные и дельтовидные шлифовальные машины,

1.1.10. торцовые шлифовальные машины и дисковые вибрационные шлифовальные машины,

1.1.11. углошлифовальные машины.

Ленточной шлифовальной машиной шлифуют грубые поверхности с высокой мощностью истирания (рис. 6.30). Вокруг двух валов движутся бесконечные шлифовальные ленты. Расположенная между роликами рабочая опорная поверхность соединена с корпусом машины. На одной стороне машины она заканчивается заподлицо со шлифовальной лентой, то есть становится возможной обработка фальцев. Образующаяся шлифовальная пыль удаляется через штуцер в корпусе машины. Связанные с корпусом опорные или щеточные рамы ограничивают перекашивание машины при обработке больших поверхностей. Встроенную раму можно использовать как стационарный станок. Таким способом обрабатывают маленькие или узкие изделия (рис. 6.31).

Суперфинишные шлифовальные машины используют для тонкого шлифования и шлифования лака (рис. 6.32). Приводной двигатель связан со шлифовальной платформой посредством эксцентриковой связи. Из-за этого появляется такое движение шлифования, при котором накладываются прямолинейное и круговое движение. Благодаря прямоугольной конструкции шлифовального башмака внутренние канты также могут быть хорошо отшлифованы. Суперфинишные шлифовальные машины должны быть оборудованы подключением для отсасывания пыли. По тому же принципу работают дельтовидные шлифовальные машины, которые благодаря особой форме их шлифовального башмака особенно подходят для шлифования труднодоступных мест и внутренних углов.

В торцовых шлифовальных машинах приводной двигатель посредством угловой передачи соединен с вращающимся тарельчатым шлифовальным кругом, который покрыт шлифовальной бумагой. Следствием вращательного движения является высокая мощность истирания. Такие машины используют для удаления старого покрытия или остатков лака. Из-за движения шлифования и высокого истирания трудно получить плоскую поверхность. Этот недостаток устранен в дисковых вибрационных шлифовальных машинах гем, что вращателы юе движение связано с эксцентриковым движением (рис. 6.33). Таким способом может быть получено высокое качество поверхности с хорошим истиранием.

Угловая шлифовальная машина может быть оснащена по выбору шлифовальной или полировальной насадкой. Благодаря более сильному приводному агрегату можно проводить также и тяжелые шлифовальные или полировальные работы без перегрузки машины.

ЗАДАНИЯ

1.1.11. Какие технические возможности существуют для предотвращения перекашивания ленточной шлифовальной машины при шлифовании плоской поверхности?

1.1.11. Назовите электрические инструменты, которыми можно производить полирование, и опишите их применение.

1.1.11. Сравните применение ручного электроинструмента и стационарных станков, назовите преимущества электроинструмента.

1.1.11. Опишите процесс движения маятниковой лобзиковой пилы.

1.1.11. Начиная с какой глубины реза электрические дисковые пилы должны быть оборудованы расклинивающим ножом?

1.1.11. Какие рабочие операции можно производить погружной дисковой пилой?

1.1.11. Какова область применения бурильного молотка в монтажной технике?

| В чем заключаются различия в применении между ручной фрезеровальной машиной с верхним расположением инструмента и фрезеровальной машиной для выполнения штифтовых соединений? |

6.5.1. Пневматические инструменты и устройства

Пневматические инструменты применяются для обработки древесины, пластика и легких металлов в том случае, когда нельзя использовать стационарные станки. Такие инст рументы являются ручными и легкими, нечувствительны к пыли и влажности, а также безопасны и надежны в эксплуатации, особенно в отношении требований по защите от взрыва.

Во вран дающихся пневматических инструментах привод производится посредством пневматического двигателя. Частота вращения может плавно регулироваться (до 20000 мин-1) посредством регулирования скорости потока. Перегрузка инструмента невозможна, так как его можно использовать до остановки. При использовании соответствующего типа двигателя возможно переключения с правого на левое вращение.

Часто применяются пневматические шуруповерты с автоматической подачей винтов или без нее (рис. 6.34). При использовании проскальзывающей муфты можно настраивать различные моменты вращения. Пневматические дрели, как правило, имеют малый вес и низкий расход воздуха.

Шлифовальные и полировальные работы можно производить с помощью пневматических угловых или суперфинишных шлифовальных ма-

|

шин, если использовать шлифовальные или полировальные диски или другой подобный инструмент (рис. 6.35). Если соответствующим образом отводить отработанный пневматическим инструментом воздух, то с его помощью с рабочего места можно удалять пыль и опилки. Это также делает возможным проведение точных работ.

Ударные пневматические инструменты состоят из цилиндра с нагружаемой попеременно с разных сторон колбой, как в цилиндре двухстороннего действия. Сюда относятся ударный бур и магазинный ) воздезабиватель с продольным или круглым магазином (рис. 6.36). В магазине гвозди плотно уложены в виде полосы. Для заколачивания металлических скоб используются скобпза- биватели.

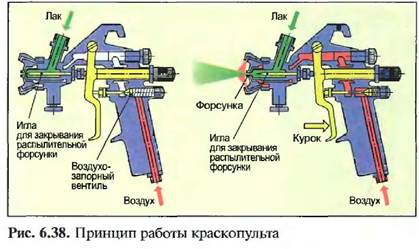

Для распыления лаков используются пневматические краскопульты (рис. 6.37). В них сжатый воздух используется для распыления лакокрасочного материала и для регулирования формы факела, то есть для получения круглого или плоского факела распыла (рис. 6.38). Сжатый воздух не должен содержать масел, должен быть сухим и чистым, так как только таким способом можно получить безупречное покрытие поверхности.

6.6. Стационарные станки

6.6.1. Отрезные станки

Отрезные станки разрезают материал при прямолинейном или круговом главном движении резания. Инструментом является бесконечное пильное полотно или круглый пильный диск. Отрезные станки используются для раскряжевки бревен, поперечной распиловки, прорезан и я шлица, пазования и фальцевания различных изделий.

Различают ленточнопильные станки, круч л он ильные станки и лобзиковые станки.6.6.1.1. Ленточнопильные станки

В ленточнопильных станках круговое движение приводного двигателя посредством беско! 1СЧНОГО пильного полотна преобразуется в прямолинейное движение резания в месте распила.

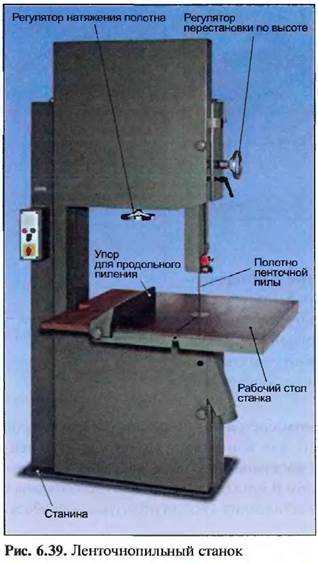

КОНСТРУКЦИЯ

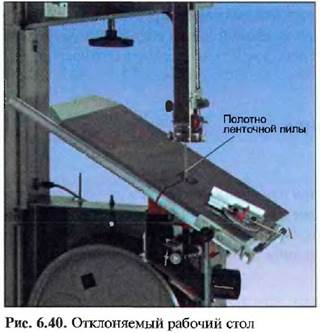

Станина ленточнопильного станка несет рабочий стол станка, приводной двигатель, шкивы и направляющую пильного полотна. Бесконечное пильное полотно перемещается по верхнему и нижнему шкивам. Нижний шкив, который прочно связан со станиной, приводится в движение напрямую электродвигателем или соединен с ним посредством ременной передачи. Положение верхнего шкива можно регулировать по высоте с помощью ручного регулятора натяжения полотна. Его ось нагружена пружиной для выравнивания биения при пилении и компепеш 1ИИтеплового расширения полотна. Через расположенный между шкивами рабочий стол станка проходит идущая вниз часть пильного полотна. Производимая пильным полотном сила резания отводится рабочим столом, поэтому обрабатываемое изделие получает надежную опору (рис. 6.39). Рабочий стол, который может отклоняться внутрь и наружу, имеет запирающийся паз для замены пильного полотна (рис. 6.40). В месте вхождения пильного полотна в стол находится заменяемый вкладыш. Он служит для защиты пильного полотна и должен быть изготовлен из разрушаемого материала, например твердой древесины, алюминия или пластика. На рабочем столе установлен упор для продольного пиления, который можно переставлять и регулировать. Кроме этого, для выполнения продольных разрезов или скосов на станок можно еще устанавливать более широкие, чаще всего поворачиваемые упоры (рис. 6.41). В ленточнопильных ста! 1ках свободной может оставаться только та часты пильного полотна, которая необходима для выполнения работ. Все другие участки должны быть закрыты или иметь защитные ограждения для предотвращения несчастных случаев. Это также делает возможным отсасывание образующейся при пилении стружки.

С1982 года ленточнопильные станки должны быть снабжены тормозом, который останавливает полотно после выключения машины.

Во избежание повреждений ленточного пильного полотна для шкивов должны быть предусмотрены покрытия из пробки, резины или искусственного материала, так называемые бандажи. Благодаря выпуклой форме покрытия шкива пильное полотно всегда проходит посередине шкива (рис. 6.42). Для дальнейшего регулирования пил ьного полотна ось верхнего шкива может отклоняться вперед или назад. Колесо регулирования, как правило, находится на задней стороне станка. Таким образом, пильное полотно может безопасно регулироваться или настраиваться даже при работающем станке.

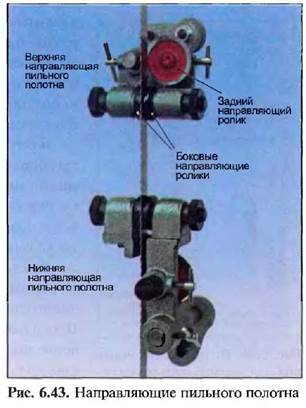

Давление, оказываемое изделием, вызывает изменение положения пильного полотна па шкивах. Поэтому в рабочей зоне используют направляющие пильного полотна, которые предотвращают его отклонение назад, а также обеспечивают боковое ведени (рис. 6.43). Для этого над рабочей зо-ной и под рабочим столом расположены направляющие пильного ленточного полотна. Без давления пиления пильное полотно ire должно касаться этих закаленных стальных роликов. Из-за различной ширины пильного полотна для направляющих должна быть предусмотрена возможность их перестановки вперед и в сторону, чтобы ролики направляющих при пилении не вступали в контакт с зубьями полотна.

Дополнительно верхняя направляющая пильного полотна может переставляться по высоте посредством регулировочного колеса. Это сделано для того, чтобы сквозное отверстие можно было подобрать в зависимости от обрабатываемого изделия. Тем самым обеспечивается оптимальное ведение около изделия.

ИНСТРУМЕНТЫ

Ленточное пильное полотно изготавливается из нелегированной инструментальной стали. Длина, ширина и толщина выбираются в зависимости от диаметра применяемых в ленточнопильном станке шкивов. Ленточные пильные полотна стандартизованы. Длина лежит в пределах от 2250 и 8500 мм, ширина — от 6,3 до 63 мм. Толщина пильного полотна не должна превышать 1/1000 диаметра шкива.

В зависимости от задач пиления могут применяться различные пильные полотна с различными размерами и формой зубьев. Прямые распилы производятся с помощью широких пильных полотен, которые обеспечивают хорошее ведение и имеют незначительную склонность к отклонению от направления пиления. Криволинейное пиление производится узкими пильными полотнами. Они лучше подходят к радиусу изгиба кривых, так что становится возможным выпиливание даже небольших радиусов.

Для качества пиления большую роль играет форма зубьев пилы, поэтому в

зависимости от характеристик и свойств материала изделия, а также формы распила применяются различные пильные полотна.

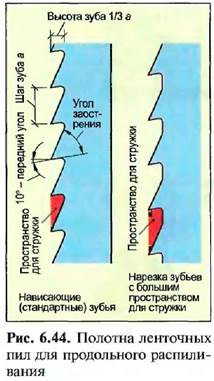

Продольный распил в мягкой древесине производится таким пильным полотном, которое имеет большие впадины зубьев для удаления стружки и положительный передний угол (рис. 6.44).

Для поперечного распиливания мягкой древесины используются пильные полотна с прямоугольными зубьями (рис. 6.45). Передний угол при такой форме зуба составляет 0°, угол резания — 90°. Продольное и поперечное распиливание твердой древесины также выполняется этим пильным полотном.

Расстояние между отельными зубьями называют шагом зубьев, расстояние от кончиков зубьев до дт їа впадины между Зубьями называют высотой зуба. Шаг и высота зубьев влияют друг на друга. Увеличение высоты зуба означает увеличение пространства для стружки, стружка хорошо отводится. Одновременно уменьшается выносливость зуба пилы.

Для получения безупречного распила большую роль играет разводка зубьев. Равномерная разводка обеспечивает необходимое, особенно для криволинейного пиления, свободное движение пильного полотна. Ширина разводки выбирается в соответствии с распиливаемой древесиной. Твердая и сухая древесина требует малой разводки, мягкая и влажная — широкой разводки. Для предотвращения растрескивания впадин зубьев зубья пилы разводятся максимум до половины их высоты. Ширина разводки составляет 1 1/2 толщины полотна.

Дата добавления: 2020-07-18; просмотров: 601;