Промышленные химические реакторы.

Химическим реактором называется аппарат, предназначенный для проведения химических процессов, сопровождающихся тепло- и массообменными процессами. От правильности выбора и его совершенства зависит эффективность всего технологического процесса.

Основные требования к промышленным реакторам:

1)максимальные производительность и интенсивность работы;

2)высокий выход продукта и наибольшая селективность процесса;

3)максимальные энергетические затраты на перемещение и транспортировку материалов через реактор, использование теплоты экзотермических реакций;

4)легкая управляемость и безопасность работы;

5)низкая стоимость изготовления и ремонта реактора;

6)устойчивость работы реактора при значительных изменениях основных параметров процесса.

Факторы, влияющие на конструкцию реактора:

1)физические свойства и агрегатное состояние реагентов и продуктов;

2)требуемая интенсивность перемешивания;

3)тепловой эффект химической реакции и требуемая интенсивность теплообмена;

4)Т и р процесса;

5)агрессивность, токсичность реакционной массы;

6)взрыво- и пожароопасность производства.

Классификация химических реакторов и режимов их работы.

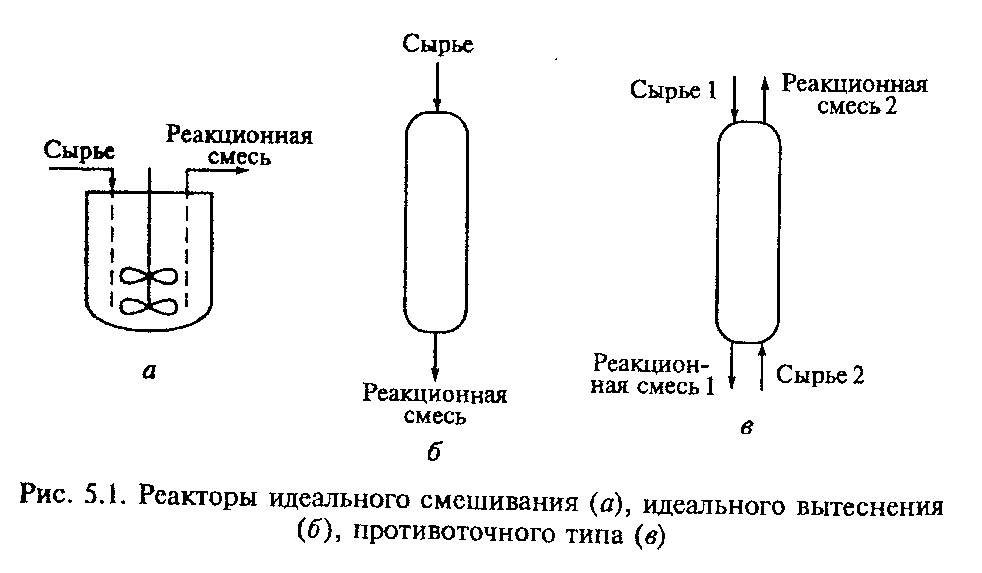

1. По характеру смешивания и вытеснения участвующих в процессе веществ реакторы подразделяются на следующие типы: идеального смешивания, идеального вытеснения, противоточного типа, комбинированного типа.

Реакторами идеального смешивания обычно служат емкостные аппараты с механическим перемешиванием мешалкой или циркуляционным насосом.

Реакторы вытеснения – трубчатые аппараты, имеющие вид удлиненного канала, через который реакционная смесь движется в поршневом режиме.

Реакторы противоточного типа часто используют в тех случаях, когда реакционная смесь является двухфазной: либо жидкость – газ, либо жидкость – жидкость. Их достоинство – возможность обеспечить существенное преобладание количества одного из реагентов над количеством другого реагента на одном конце аппарата, и наоборот. Это способствует более полной конверсии реагента. Проблемой в работе таких аппаратов является обеспечение достаточно интенсивного контактирования фаз. Противоточные реакторы эффективны при осуществлении многих равновесных реакций, так как дают возможность создать избыток соответствующих реагентов в крайних по ходу реактора сечениях.

Реакторы противоточного типа часто используют в тех случаях, когда реакционная смесь является двухфазной: либо жидкость – газ, либо жидкость – жидкость. Их достоинство – возможность обеспечить существенное преобладание количества одного из реагентов над количеством другого реагента на одном конце аппарата, и наоборот. Это способствует более полной конверсии реагента. Проблемой в работе таких аппаратов является обеспечение достаточно интенсивного контактирования фаз. Противоточные реакторы эффективны при осуществлении многих равновесных реакций, так как дают возможность создать избыток соответствующих реагентов в крайних по ходу реактора сечениях.

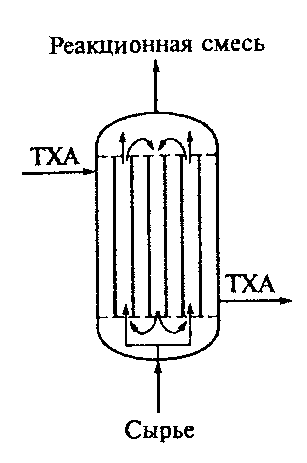

Реакторы комбинированного типа сочетают зоны идеального вытеснения с зонами перемешивания. На рисунке представлен реактор с внутренней рециркуляцией реакционной смеси. Реактор выполнен в форме кожухотрубчатого аппарата, в межтрубное пространство которого при проведении экзотермической реакции поступает хладагент, а при проведении эндотермической реакции – греющий агент (теплоагент).

Функции разных трубок при этом различны. Исходную смесь (сырье) подают в крайние трубки с помощью патрубков, входящих частично в нижнюю часть этих трубок; смесь в них движется снизу вверх. Реакционная смесь, выходящая из трубок сверху, объединяется, и часть ее переливается вниз реактора по центральным трубкам. Такая конструкция позволяет увеличить скорость движения смеси в трубках, что способствует лучшему ее перемешиванию.

2. Классификация по условиям теплообмена.

При отсутствии теплообмена с окружающей средой химический реактор является адиабатическим. В нем вся теплота, выделяющаяся или поглощающаяся в результате химических процессов, расходуется на нагрев или охлаждение реакционной смеси.

Реактор называется изотермическим, если вследствие теплообмена с окружающей средой в нем обеспечивается постоянство температуры. В этом случае в любой точке реактора в результате теплообмена полностью компенсируется выделение или поглощение теплоты.

В реакторах с промежуточным тепловым режимом тепловой эффект химической реакции частично компенсируется теплообменом с окружающей средой, а частично вызывает изменением температуры реакционной смеси.

3. По способу теплоподвода или теплоотвода из реакционной зоны различают реакторы:

- с теплообменом через стенки реакционной зоны;

- с непосредственным введением хлад- или теплоагента в реакционную зону;

- с использованием других способов подвода или удаления теплоты или комбинированием различных способов.

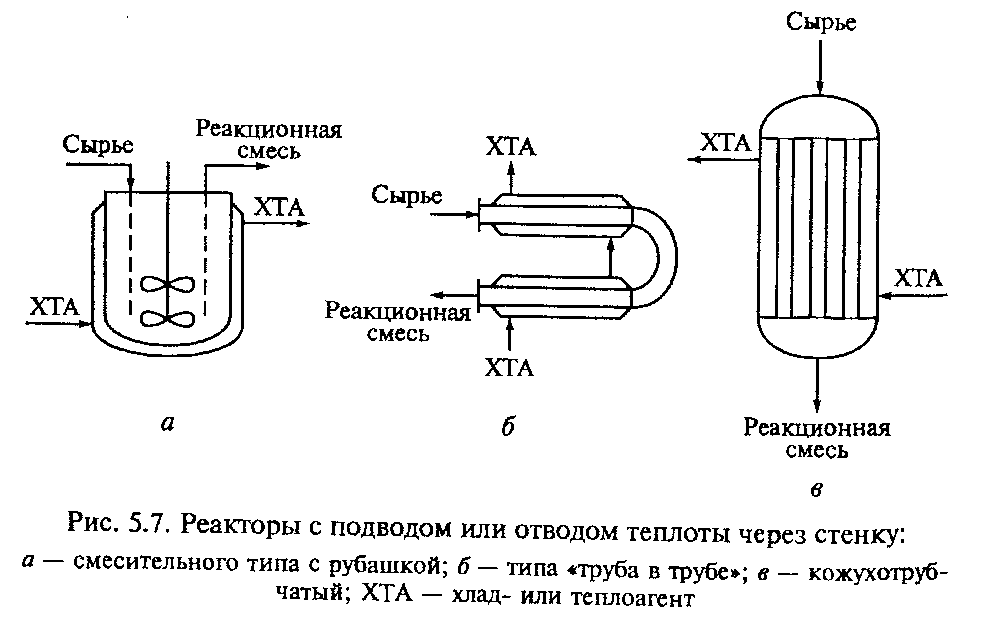

Довольно распространено использование аппаратов с теплообменом через стенку.

Реактор смесительного типа имеет рубашку, в которую – в зависимости от экзо- или эндотермичности процесса – подают соответственно хладо- или теплоагент. Реактор типа «труба в трубе» имеет внутреннюю трубу, в которой проводят реакционное превращение, и внешнюю, куда подают охлаждающий или греющий агент. Широко распространены кожухотрубные реакторы, в трубках которых осуществляется химическое превращение, а в межтрубное пространство подают тепло- или хладагент.

Более эффективен «прямой теплообмен», когда греющий или охлаждающий агент вводят непосредственно в реакционную зону. Но это можно делать далеко не всегда: во-первых, вводимый хладо-теплоагент может существенно влиять на реакцию или катализатор, во-вторых, его придется отделять от реакционной смеси.

4. Классификация по фазовому составу реакционной смеси. Реакторы для проведения гомогенных процессов подразделяют на аппараты для газофазных и жидкофазных реакций. Аппараты для проведения гетерогенных процессов подразделяют на газожидкостные реакторы, реакторы для процессов в системах газ – твердое вещество, жидкость – твердое вещество.

5. По способу организации процесса (способу подвода реагентов и отвода продуктов) реакторы подразделяют на периодические, непрерывнодействующие и полупериодические.

В реакторе периодического действия все отдельные стадии протекают последовательно, в разное время. В реакторе непрерывного действия все отдельные стадии процесса химического превращения вещества (подача реагирующих веществ, химическая реакция, вывод готового продукта) осуществляются параллельно, одновременно и непроизвольные затраты времени на операции загрузки и выгрузки отсутствуют. В реакторе полупериодического действия один из реагентов поступает в него непрерывно, а другой – периодически.

6. В зависимости от характера изменения параметров процесса во времени одни и те же реакторы могут работать в стационарном и нестационарном режимах.

7. Классификация по конструктивным характеристикам. Химические реакторы отличаются друг от друга и по ряду конструктивных характеристик, оказывающих влияние на расчет и изготовление аппаратов. По этому принципу классификации можно выделить такие типы реакторов:

− емкостные реакторы (автоклавы; реакторы-камеры; вертикальные и горизонтальные цилиндрические конверторы и т. п.);

− колонные реакторы (реакторы-колонны насадочного и тарельчатого типа);

− каталитические реакторы с неподвижным, движущимся и псевдоожиженным слоем катализатора; полочные реакторы;

− реакторы-теплообменники;

− реакторы типа реакционной печи (шахтные, полочные, камерные, вращающиеся печи) и т. д.

Для расчетов реакторов применяют принцип моделирования, при котором исследования проводят на модели, а результаты количественно распространяют на оригинал. По гидродинамическому режиму или степени перемешивания реакторов различают следующие модели:

− РИВ-н – реакторы идеального вытеснения;

− РИС-н – реакторы идеального смешения;

− РПТ-н – реакторы промежуточного типа.

Дата добавления: 2016-07-05; просмотров: 5946;