Виды обработки МЕ давлением

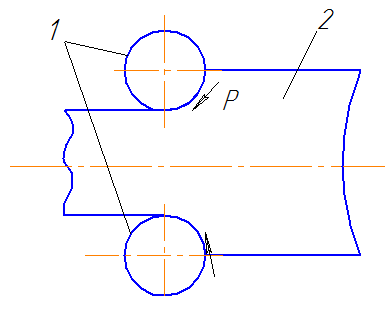

1.прокатка

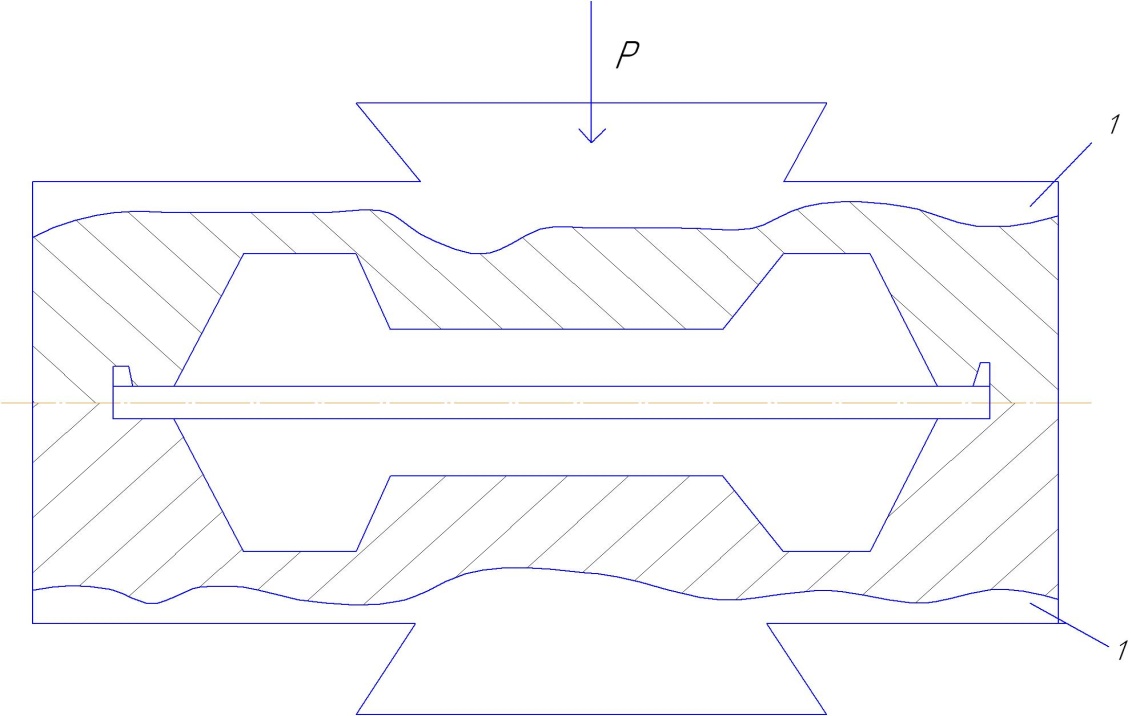

Прокатка заключается в :

-обжатие заготовки м/у вращающимися волками .

Силами трения заготовка втягивается м/у волками и силы к пов-ти волков уменьшают поперечные размеры заготовки.

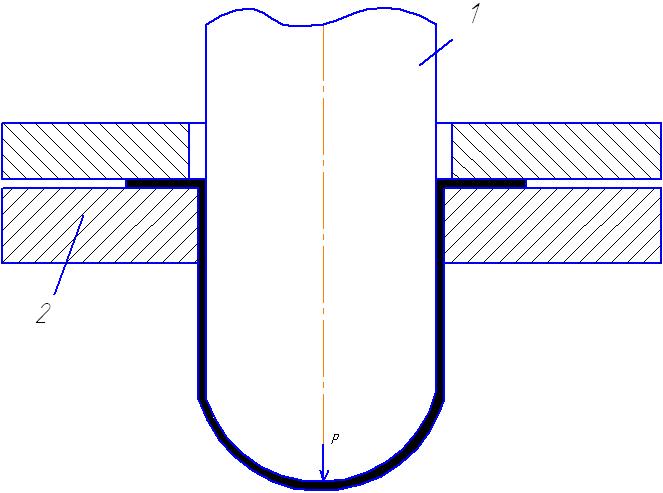

2.Прессование

Прессование заключается в продавливании заготовки (2) находящейся в замкнутой форме (3) через отверстие матрицы (1) причем форма и размеры поперечного сечения выдавленной части заготовки соответствует форме и размерам отверстия матрицы.

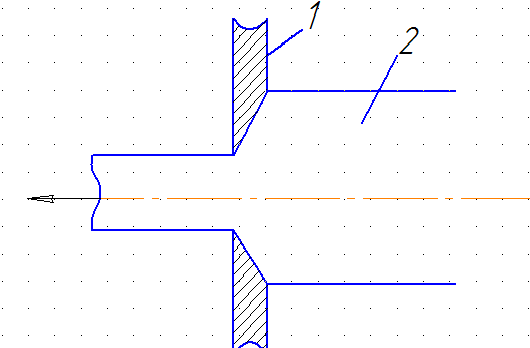

3.Волочение

Заключается в протягивании заготовки (2) через сужающуюся полость матрицы (1)

4. Ковка

Заключается в изменение формы и размеров заготовки (2), путём последовательного воздействия универсальным инструментом (1).

5.Объёмная штамповка

А). Штамповка заключается в изменение формы и размеров заготовки с помощью специального инструмента штампа. На пруток воздействуя штампом (1), металл заполняет полость штампа приобретая его полость и размеры.

Б). Листовая штамповка

Получают плоские и пространственные полые детали из заготовок у которых толщина значительно больше размеров в плане( лист, лента, полоса)

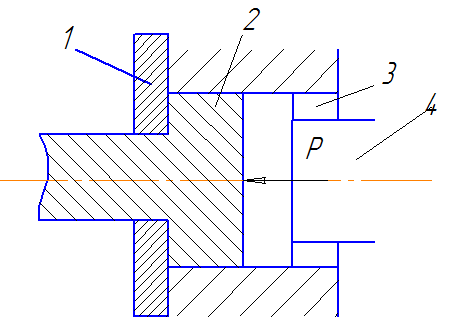

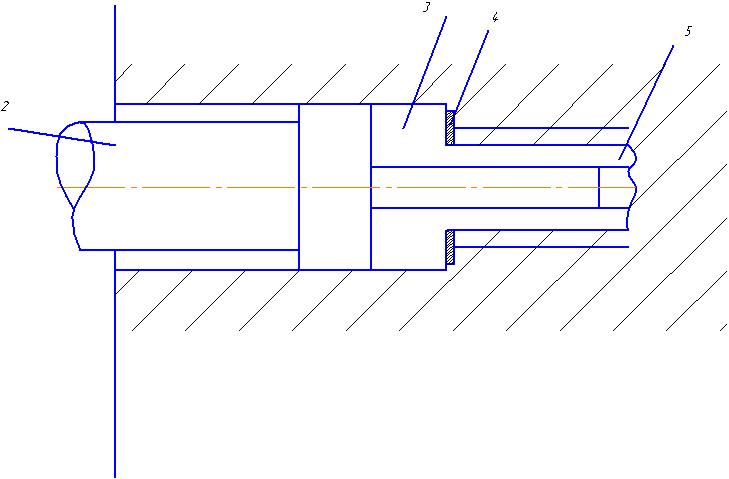

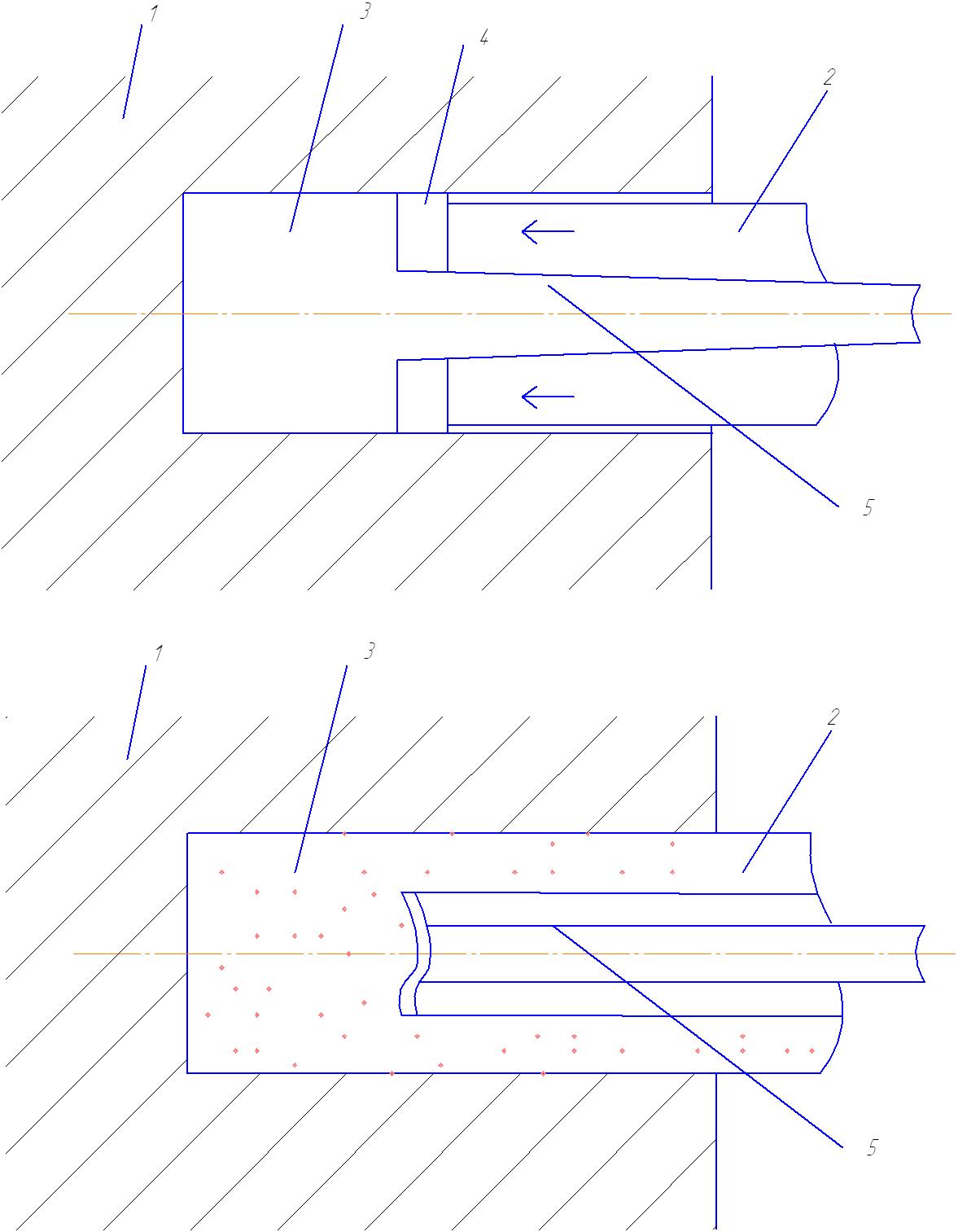

Прессование

Может быть прямым и обратным. Прямым прессуют сплошные и полые профили. Металл заготовки (3) проталкиваемый пуансоном (2) матрице (4) скользит по стенкам контейнера (1).

Для получения полого профиля внутрь заготовки вводится стержень (6). Обратное прессование позволяет получать сплошные и полые профили. В этом случае пруток выдавливается в полость внутри пуансона. А полый профиль в кольцевой зазор между контейнером и пуансоном.

Сортамент пресс изделий обширен: прутки диаметр 3-250мм; трубы диаметр 20-400мм с толщиной стенки 1-1,5мм сложные профили (H,E,I,T). Особенно разнообразные профилт из печных сплавов на основе алюминия и меди.

Достоинства(по сравнению с прокаткой):1. Пластичность обрабатываемого металла выше, т.к. металл в контейнере находится в условиях всестороннего смятия. Это преимущество особенно важно для обработки малопластичных металлов и сплавов. 2. Форма сечения прессовых профилей и труб более разнообразно. 3. Точность размеров профиля выше. 4. Перестройка пресса на новый профиль производится значительно быстрее.

Недостатки: 1. Технологические отходы выше(10-15%) против 1-3% при прокатке. 2. Неравномерность структуры и свойства пресс изделий больше, что объясняется неравномерным источением осевых и наружных слоёв заготовки.3. Стойкость инструментов меньше из-за больших контактных напряжений и скоростей скольжения.4. Производительность процесса ниже. 5. Себестоимость продукции выше.

Тех. Процесс

1. Удаление обточкой на станке поверхностных дефектов исходной заготовки. 2. Нагрев заготовки. 3. Подогрев контейнера матрицы стержня. 4. Нанесение смазки на поверхность контейнера. 5. Прессование 6. Термообработка. 7. Резка на мерные заготовки 8. Правка.

Волочение

Исходными материалами являются проволока – катанка или прессованная диаметр 5-9мм . Сортовой прокат или прессованные профили диаметр 5-150мм. Трубы сварные диаметр 6-200мм. Бесшовные – катанные диаметр 40-200мм, прессованные диаметр 20-400мм из цветных металлов. Волочением из этих заготовок получают проволоку диаметр 0,008-6мм. Трубы с наружным диаметром 1-360мм, и толщиной стенки 0,1-10мм. Волочение осуществляют в холодном состоянии. Изделие полученное волочением имеют высокое качество поверхности и высокую точность размеров. При волочении повышается прочность и твёрдость металла. Волоку изготавливают из инструментальных сталей, металлокерамических сплавов и технических алмазов. Для волочении проволоки менее 2мм. Волочение производят на цепных волочильных станках.

Тех. Процесс.

Перед волочением заготовка термически обрабатывается, затем удаляется окалина и поверхность подготавливается для закрепления и удержания смазки при волочении. ТО(отжиг, нормализация, закалка) снимает наклёп и обеспечивает получение оптимальной структуры. Для сталей применяют пантентирование – нагрев металла выше критической точки Ас3 и охлаждение в расплаве соли или свинца до температуры 450-500С. При этом получается сорбитная структура с равномерными распределениями цементита, что способствует устойчивости процесса волочения и получению прочной проволоки. Для снятия наклёпа термообработка повторяется после 70-85% обжатие для стали и 99% у цветных металлов. Окалину после термообработки удаляют механическим, химическим, электрохимическими способами и их комбинациями. После удаления окалины заготовка промывается и на поверхность наносится подсмазочный слой путём желтения. При желтении на заготовку наносится тонкий слой гидроксида железа, который играет роль наполнителя для смазки.

Прокатка.

Прокатки подвергают до 80% всей выплавляемой детали и большую часть цветных металлов. Выделяют 3 основных вида прокатки: 1. Продольную. 2. Поперечную 3. Поперечно-винтовую(косую). При продольной прокатке деформируется между двумя волками, вращающихся на встречу друг другу. При поперечной и косой волки вращаются в одну сторону. Косой прокаткой получают бесшовные горячо катонные трубы. Инструмент при прокатке – волки, которые могут быть гладкими( применяемые при прокатке листов), ступенчатыми ручьевыми( для получения сортового проката). Вырез на боковой поверхности волка называют ручей. Совокупность ручьёв – калибр. Сортамент прокатных профилей стандартизованы. Его делят на 4 основные группы: 1. Сортовой прокат. 2. Листовой прокат 3. Трубы. 4. Специальные виды проката. Первый делят на: 1. Профили из простой геометрической формы 2. Фасонные. К простым профилям относятся: квадратная сталь(сторона квадрата 6-250мм); Круглая сталь (диаметр 5,5-300мм). Полосовая сталь( прямоугольное сечение высотой 2-60мм, шириной 10-200мм); Горячо-катонная( толщина 1,5-4мм, ширина 20-600мм), Шестигранная сталь( диаметр вписанной окружности 6-100мм). К фасонным профилям относится: Швеллер, рельс, угловой и тавровый профиль. 2. Делят на: толстолистовую( толщина от 4-100мм, ширина 600-5000мм), тонколистовую( толщина 0,2-3,75мм), универсальная(толщина 4-60мм, ширина 200-1100мм). 3 делят на: бесшовные( диаметр 30-650мм, толщина 2-160мм), сварные( диаметр 5-2500мм, толщина стенки 0,5-16мм из углеродистых и низколегированных сталей). К 4 относят кольца, шары, периодические профили и т.д. Периодические изготавливают поперечной, косой прокаткой. При косой прокатке непрерывное формообразование осуществляется путём перемещения обрабатываемого тела между вращающимися волками на поверхности которые по винтовой линии нарезаны ручьи. Далее длинная цилиндрическая заготовка деформируется на небольшом участке в относительно короткие тела вращения заданной конструкции( шары). Для получения шаров подшипников качения используют прутки и стали ШХ15.

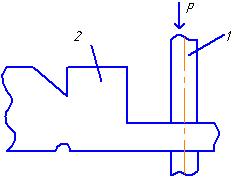

Поперечно-клиноваяя прокатка.

Исход. Заготовка- пруток

Температура нагрева 1200-2000С

Дата добавления: 2016-07-05; просмотров: 2608;