Экономическая и достижимая точности обработки

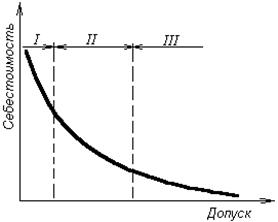

Трудоемкость и себестоимость обработки деталей в значительной мере зависят от требуемой точности и с повышением точности увеличиваются.

Рис. 4.4. График трудоемкости и себестоимости обработки деталей: 1 – зона высшей точности; П – средняя, экономическая точность; Ш – зона низкой точности

В массовом и крупносерийном производстве при изготовлении взаимозаменяемых деталей требуемая точность обработки обеспечивается главным образом соответствующей настройкой станков. В мелко серийном и единичном – применением дополнительных отделочных операций, выполняемых исполнителями высокой квалификации.

Под экономической точностью механической обработки понимают такую точность, которая при минимальных значениях себестоимости обработки достигается в нормальных производственных условиях, предусматривающих работу на исправных станках с применением необходимых приспособлений и инструментов при нормальной затрате времени и нормальной квалификации рабочих, соответствующей характеру работ.

Под достижимой точностью понимают такую точность, которую можно достичь при обработке в особых, наиболее благоприятных условиях, необычных для данного производства, высококвалифицированными рабочими, при значительном увеличении затраты времени, не считаясь с себестоимостью обработки.

Примеры экономической точности обработки:

| Вид обработки | Квалитет точности |

| Точение черновое чистовое тонкое | 12–13 8–9 |

| Фрезерование черновое чистовое | 8–9 |

| Сверление и зенкерование | |

| Шлифование грубое чистовое | 6–7 |

| Хонингование | |

| Шевингование |

Возможную точность, достигаемую различными способами обработки можно получить и представить схематично в такой последовательности:

¾ чистовое обтачивание деталей малых размеров с последующей зачисткой абразивной шкуркой – до 0,02 мм (20 мкм);

¾ точное шлифование – до 0,005 мм (5 мкм);

¾ шлифование в прецизионных работах – до 0,0025 мм (2,5 мкм);

¾ притирка – до 0,0005 мм (0,5 мкм);

¾ доводка плоскопараллельных измерительных плиток – до 0,00005 мм (0,5 мкм).

При необходимости достижения высокой точности методы шлифования предпочтительнее, т.к. они позволяют снимать с поверхности очень тонкие стружки и таким образом довести деталь до необходимого размера.

В общем случае все погрешности можно разделить на систематические (износ инструмента, неточность станка, приспособления и др.) и случайные (непостоянство зажима, колебания твердости и др.).

Для анализа и управления точностью обработки, особенно в крупносерийном и массовом производстве, применяют специальные статистические методы. Наиболее распространенными из них являются построение кривых (полигонов) распределения и точечных диаграмм.

Дата добавления: 2016-07-05; просмотров: 7294;