Механическое тормозное оборудование грузового вагона

Механическим тормозным оборудованием называют тормозную рычажную передачу, которая предназначена для передачи усилия, развиваемого на штоке тормозного цилиндра, на тормозные колодки. В состав рычажной передачи входят триангели или траверсы с башмаками и тормозными колодками, тяги, рычаги, подвески, предохранительные устройства, соединительные и крепежные детали, а также автоматический регулятор выхода штока тормозного цилиндра.

Различают рычажные передачи с одно- и двусторонним нажатием колодок на колесо. Выбор конструкции рычажной передачи зависит от числа тормозных колодок, которое определяется необходимым тормозным нажатием и допускаемым давлением на колодку.

Тормозная рычажная передача с двусторонним нажатием колодок на колесо имеет преимущества по сравнению с тормозной рычажной передачей с односторонним нажатием. При двустороннем нажатии колодок колесная пара не подвергается выворачивающему действию в буксах в направлении нажатия колодок; давление на каждую колодку меньше, следовательно, меньше износ колодок; коэффициент трения между колодкой и колесом больше. Однако рычажная передача при двустороннем нажатии значительно сложнее по конструкции и тяжелее, чем при одностороннем, а температура нагрева колодок при торможении выше. С применением композиционных колодок недостатки одностороннего нажатия становятся менее ощутимыми вследствие меньшего нажатия на каждую колодку и более высокого коэффициента трения.

К механической части тормоза предъявляют следующие требования:

· рычажная передача должна обеспечивать равномерное распределение усилий по всем тормозным колодкам (накладкам);

· усилие практически не должно зависеть от углов наклона рычагов, выхода штока тормозного цилиндра (при сохранении в нем расчетного давления сжатого воздуха) и износа тормозных колодок (накладок) в пределах установленных эксплуатационных нормативов;

· рычажная передача должна быть оснащена автоматическим регулятором, поддерживающим зазор между колодками и колесами (накладками и дисками) в заданных пределах независимо от их износа;

· автоматическое регулирование рычажной передачи должно обеспечиваться без ручной перестановки валиков до предельного износа всех тормозных колодок. Ручная перестановка валиков допускается для компенсации износа колес;

· автоматический регулятор должен допускать уменьшение выхода штока тормозного цилиндра без регулировки его привода на особо крутых затяжных спусках, где установлены уменьшенные нормы выхода штока;

· при отпущенном тормозе тормозные колодки должны равномерно отходить от поверхности катания колес;

· шарнирные соединения тормозной рычажной передачи для упрощения ремонта и увеличения срока службы оснащаются износостойкими втулками;

· рычажная передача должна иметь достаточную прочность, жесткость и при необходимости демпфирующие устройства (например, резиновые втулки в шарнирах подвесок башмаков грузовых вагонов), исключающие изломы деталей рычажной передачи под действием вибраций;

· на подвижном составе должны быть предохранительные устройства, предотвращающие падение на путь и выход за пределы габарита деталей рычажной передачи при их разъединении, изломе или других неисправностях;

· предохранительные устройства при нормальном состоянии рычажной передачи не должны нагружаться усилиями, которые могут вызывать их излом.

Для всех грузовых вагонов колеи 1520 мм характерными особенностями конструкции тормозной рычажной передачи являются одностороннее нажатие тормозных колодок на колеса и возможность применения чугунных и композиционных колодок. Настройку рычажной передачи на определенный тип тормозных колодок выполняют перестановкой валиков затяжки в соответствующие отверстия горизонтальных рычагов тормозного цилиндра. Ближние к тормозному цилиндру отверстия к используются при композиционных колодках, а дальние отверстия ч — при чугунных.

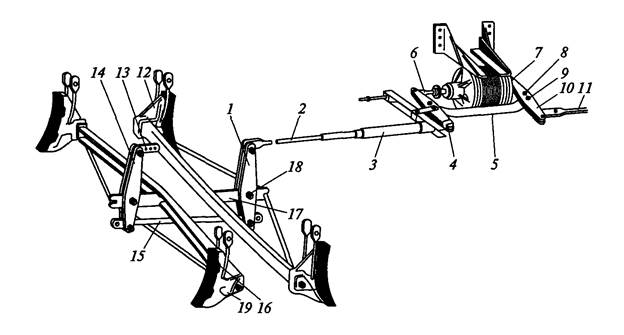

Рассмотрим устройство тормозной рычажной передачи четырехосного грузового вагона (рис. 10).

Рисунок 10 – Тормозная рычажная передача четырехосного грузового вагона

1, 14 — вертикальные рычаги; 2, 11 — тяги; 3 — авторегулятор; 4, 10 — горизонтальные рычаги; 5 — затяжка; 6 — шток поршня тормозного цилиндра; 7 — кронштейн «мертвой» точки; 8, 9 — отверстия; 12 — тормозной башмак; 13 — серьга; 75— распорка; 16— подвеска; 17 — триангель; 18— валик, 19 — предохранительный угольник

Шток 6 поршня тормозного цилиндра и кронштейн 7 «мертвой» точки соединены валиками с горизонтальными рычагами 4 и 10, которые в средней части связаны один с другим затяжкой 5. При композиционных колодках затяжку 5 устанавливают в отверстие 8, а при чугунных — в отверстие 9 в обоих рычагах. С противоположных концов рычаги 4 и 10 сочленены валиками с тягой 11 и авторегулятором 3. Нижние концы вертикальных рычагов 1 и 14 соединены друг с другом распоркой 75, а верхние концы рычагов 1 соединены с тягами 2. Верхние концы крайних вертикальных рычагов 14 закреплены на рамах тележек с помощью серег 13 и кронштейнов. Триангели 17, на которых установлены тормозные башмаки 12, соединены валиками 18 с вертикальными рычагами 1 и 14.

Для предохранения от падения на путь триангелей и распорок в случае их разъединения или обрыва предусмотрены предохранительные угольники 19 и скобы. Тормозные башмаки 12 и триангели 77 подвешены к раме тележки на подвесках 16.

Тяговый стержень авторегулятора 3 соединен с нижним концом левого горизонтального рычага 4, а регулирующий винт — с тягой 2. При торможении корпус авторегулятора 3 упирается в рычаг, соединенный затяжкой с горизонтальным рычагом 4.

Аналогичную рычажную передачу, отличающуюся только размерами горизонтальных рычагов, имеют полувагоны, платформы, цистерны и др.

Привод ручного тормоза посредством тяги соединен с горизонтальным рычагом 4 в точке соединения со штоком 6 поршня тормозного цилиндра, поэтому действие рычажной передачи будет таким же, как и при автоматическом торможении, но процесс будет происходить медленнее.

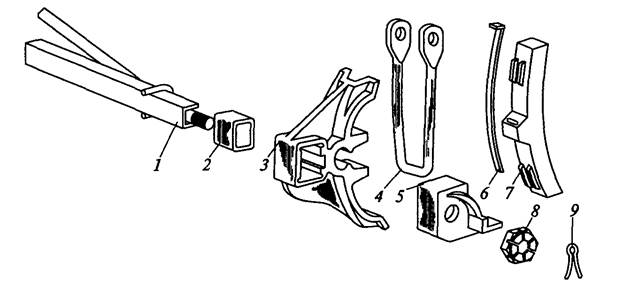

Наиболее ответственными деталями рычажной передачи грузовых вагонов являются триангели 7 (рис. 11) с глухой посадкой тормозных башмаков 3. Закладку 2 устанавливают с внутренней стороны башмака. Размещенный за башмаком предохранительный наконечник 5 ложится на полочку боковой балки тележки в случае обрыва подвески 4 и предохраняет триангель от падения на путь. Смонтированные на цапфах детали закрепляют корончатыми гайками 8 и фиксируют шплинтами 9. Чугунные колодки 7 крепят в башмаках чеками 6. Триангель шарнирно соединяют с боковыми балками тележки посредством подвесок 4.

Рисунок 11 - Детали триангеля с глухой посадкой башмака тележки грузового вагона:

1 — триангель; 2 — закладка; 3 — тормозной башмак; 4 — подвеска; 5 — предохранительный наконечник; 6 — чека; 7 — чугунная колодка; 8 — корончатая гайка; 9 — шплинт

Все грузовые вагоны должны иметь подвески тормозных башмаков с резиновыми втулками в отверстиях. Это позволяет снять нагрузки с подвески, вызывающие усталостные трещины, предупреждает изломы и падение деталей на путь.

Для повышения надежности рычажной передачи и предупреждения падения затяжек и тяг обе полосы каждого вертикального и горизонтального рычага сваривают одну с другой планками . Соединительные валики при постановке в отверстия таких рычагов крепят шайбой и шплинтом диаметром 8 мм. Дополнительно со стороны головки валика в специально приваренные щечки 3 вставляют предохранительный шплинт такого же диаметра, чтобы предотвратить выпадение валика, если основной шплинт будет утерян. Тяги и горизонтальные рычаги около цилиндра снабжены предохранительными и поддерживающими скобами.

Дата добавления: 2016-07-05; просмотров: 13679;