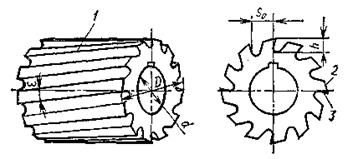

Пласкозаточені зубці використовуються у фрез загального призначення, мають високу тривкість і переточуються по передній поверхні й мають постійну висоту.

|

а) циліндрична фреза

|

Попутне Зустрічне

б) види циліндричного фрезерування

|

в) торцева фреза г) дискова фреза

|

д) кінцева фреза е) шпонкова фреза

Рисунок 1 – Види фрез.

Зустрічне фрезерування використовується при чорновій обробці – зуб фрези працює з-під корки, навантаж зростає від mіn = 0 до max

(рис.1,б), на виході зуб вібрує, поверхня отримується шорстка.

Попутне фрезерування - при чистовій обробці, навантаження зменшується від max до mіn, фреза притискає заготованку до столу, вібрує менше – поверхня досить точна.

Перевага використання фасонних фрез сильно проявляється при обробці заготованок великої довжини і посередньої ширини фрезеруємої поверхні. Фасонні фрези збірної конструкції утворюють необхідний профіль із сукупності простих окремих елементів.

Фрези з механічним кріпленням багатогранних непереточуюмих пластин із твердого сплаву забезпечують підвищення тривкості інструменту.

Набори фрез (групи фрез, підібраних за профілем і розмірами і закріплених на загальній оправці) дозволяють одночасну обробку ряду поверхонь однієї або декількох заготованок.

Тема 19. Розрахунок та табличне визначення режимів різання при фрезеруванні. Аналітичний розрахунок режимів різання при певному виді фрезерування.

Конфігурація обробляємої поверхні і вид обладнання визначають тип фрези, що використовується [1, с. 282, рис. 3]. Її розміри визначаються розмірами обробляємої поверхні і глибиною зрізаємого шару. Діаметр фрези для скорочення основного технологічного часу і витрат інструментального матеріалу обирають по можливості найменшої величини, враховуючи при цьому жорсткість технологічної системи, схему різання, форму і розміри оброблює заготовки.

При торцевому фрезеруванні для досягнення продуктивних режимів різання діаметр фрези D має бути більший за ширину фрезерування В, тобто D= (1,25... 1,5)В, а при обробці сталевих заготованок обов’язковим є їх несиметричне розташування відносно фази: для заготованок з конструкційних вуглецевих і легованих сталей - їх зсувають в напрямку врізання зуба фрези (див. рисунок 1а) чім забезпечують початок різання при рисій товщині зрізаємого шару; для заготованок з жаротривких та корозійно тривких сталей – зсув заготованки в бік виходу зуба фрези із різання з min виходу зуба фрези із різання (рисунок 1б), чім забезпечено вихід зуба із різання з min можливою товщиною зрізаємого шару. Не виконання цих правил призводить до різкого зниження тривкості інструмента.

|

Рисунок 1 – Розташування сталевої заготованки при торцевому фрезеруванні відносно фрези:

L1) врізання зуба при зміщенні с1= (0,03....0,05)Dф;

L2) вихід зуба фрези при с2= 0.

При фрезеруванні розрізняють такі режими різання як глибина різання t, подавання Sм й Sz, швидкістьV, частоту обертання n, силу різання Pz і Ру, обертальний момент Мкр, потужність Ne, основний час То.

Порядок визначення режимів різання:

1. Визначити, відповідно вихідних даних, схему різання, обладнання, інструменти і його геометричні параметри (Dф, L, Z, основні кути.

2. Глибина різання t визначається в залежності від виду фрезерування [1, с. 282, рис.. 3].

3. Визначити величину подавання S, якщо при фрезеруванні розрізняють подавання на один зуб фрези Sz [мм/зуб], подавання на один оберт фрези S [мм/об], та хвилинне подавання Sм [мм/хв]:

Sм = S * n = Sz * Z * n,

n – чистота обертання фрези, об/хв;

Z - число зубців фрези.

При чорновому фрезеруванні вихідною є Sz; при чистовому – S, по якій далі визначають Sz = S / z. Рекомендовані величини. Рекомендовані величини подавання для різних фрез і умов різання наведені у т. 33-38 [1, с. 283-286].

4. Визначити швидкість різання V [м/хв]:

, де

, де

Сv і значення показників ступіні наведені в т. 39 [1, с.286];

Т – період тривкості фрези [1, с.287, т.40];

Кv – загальний поправочний коефіцієнт, що враховує дійсні умови обробки (якість обробляємого матеріалу Кмv, стан поверхні заготованки К nv, матеріал інструменту Kuv), див. т.1-6 [1, с.261-263]:

Kv = Kмv * Knv * Kuv

5. Визначити частоту обертання і перевірити дійсну швидкість різання:

[об/хв];

[об/хв];

nд - за паспортом верстата, найближча менша,

[м/хв].

[м/хв].

6. Визначити силу різання Рz, [Н] (головна складова):

,

,

де Сv і показники ступеня в ф [1, с.291, т.401];

Кмр – поправочний коефіцієнт на якість обробки для сталі і чавуна в [1, с.264, т.9], для мідних сплавів [1, с.265, т.10].

7. Обертаючий момент Мкр [Нм]:

8. Визначити потужність різання і перевірити можливість обробки за паспортом верстата:

[кВт],

[кВт],

N шпинделя = Nq* η [кВт],

де Nq – потужність верстата , кВт;

η – ККД, η = 0,8... 0,85;

Nе ≤ N шпинделя

9. Основний час обробки,:

де – L довжина шляху обробки з урахуванням врізання і перебігу, мм;

і – кількість робочих ходів.

Приклад рішення:

1.

Деталь: вал.

Матеріал: сталь 45, σт = 610 мПа, маса m = 2,5 кг

Обробка шпонкового пазу в= 16 мм, ℓ1=40 мм, h=6 мм

Обладнання: верстат шпонково-фрезерний 692Р

Інструмент: фреза шпонкова із швидкорізальної сталі Р6М5 (Мо=5%, W=6%) з конічним хвостовиком по ГОСТ 9140-71, з параметрами:

Dф = 16 мм = в, z = 2, γ = 10º,α = 20º, α 1= 8º,φ1 =5-6º [, с.475, т.12-15].

L = 150

2. Глибина різання при фрезеруванні шпонкового пазу маятниковим подаванням на кожний хід канавки приймається t = 0,4 мм при в = 16 мм на один подвійний хід, що складає частину глибини шпонкового пазу .

3. Подавання на зуб фрези [1, с.286, т.38]:

Sz = 0,25 мм / зуб, при фрезеруванні сталі σт < 750 мПа подавання зменшують на 20-40% (примітка до таблиці 38), тоді Sz = 0,24 мм/зуб; на один оберт: S = Sz * Z = 0,24 * 2 = 0,48 мм / об.

4. Швидкість різання:

,

,

де Т = 80 хв [1, с.290, т.40],

Cu = 12; q = 0,3; х = 0,3; у = 0,25; u = 0; р = 0; m = 0,26

Обрано по [1, с.286, т.39] при фрезеруванні сталей (σт = 750 мПа) шпонкового двох перовою фрезою із Р6М5 з охолодженням;

Кmv = Кr (750 / σт)nv= 1* (750/610)0,9= 1,18 [1, с.261, т.11];

Кnv = 1 – без корки [1, с.263, т.5];

Кuv = 1 – [1, с.263, т.6],

тоді Кv = Кuv * К nv * Кmv = 1,18*1*1= 1,18

(м / хв).

(м / хв).

5. Частота обертання фрези:

[хв -1],

[хв -1],

коректуємо за паспортом верстата:

nд = 400 [хв -1].

Дійсна швидкість різання:

[ м / хв]

[ м / хв]

6. Сила різання:

,

,

де Ср = 68,2; х = 0,86; у = 0,72; u = 1; q = 0,86; w = 0; по [1, с.291, т.41],

Кр = Кmр = (σт / 750)n = (610 / 750)0,3 = 0,94 [1, с.264, т.9],

[4]

[4]

7. Обертаючий момент:

[Нм],

[Нм],

8. Потужність різання:

[Квт]

[Квт]

За паспортом верстата:

N шпінд = Nq * η = 2,2 * 0,8 = 1,76 кВт

Nе ≤ N шпінд; 0,142 кВт < 1,76 кВт;

умова виконання – обробка можлива.

9. Основний час обробки:

Дата добавления: 2020-06-09; просмотров: 701;