Перемешивание в жидких средах

Перемешивание в жидких средах широко применяется в химической промышленности для приготовления эмульсий, суспензий и для интенсификации химических и тепловых процессов.

Способы перемешивания и выбор аппаратуры для его проведения определяются целью перемешивания и агрегатным состоянием перемешиваемых материалов.

Независимо от того, какая среда смешивается, различают два основных способа перемешивания: механический (с помощью мешалок различных конструкций) и пневматический (сжатым воздухом или инертным газом). Кроме того, применяют перемешивание в трубопроводах и перемешивание с помощью сопел и насосов.

Эффективность перемешивающего устройства характеризует качество проведения процесса перемешивания и может быть выражена по – разному в зависимости от цели перемешивания (для суспензий это равномерность распределения твердой фазы в объеме аппарата; при интенсификации тепловых процессов – отношение коэффициентов тепло- или массоотдачи при перемешивании и без него).

Интенсивность перемешивания определяется временем достижения заданного технологического результата или числом оборотов мешалки при фиксированной продолжительности процесса (для механических мешалок).

Механическое перемешивание – это перемешивание с введением в перемешиваемую среду механической энергии из внешнего источника. Механическое перемешивание осуществляется с помощью мешалок, которым сообщается вращательное движение либо непосредственно от электродвигателя, либо через редуктор или клиноременную передачу.

При медленном движении в вязкой среде тела любой формы в тонком слое жидкости, примыкающем к его поверхности, образуется ламинарный пограничный слой, форма и толщина которого зависит от формы и размеров тела. При увеличением скорости движения происходит обрыв пограничного слоя от поверхности тела в точках, где скорость жидкости наибольшая и образование турбулентного кормового следа за движущемся телом. При этом резко возрастает сопротивление среды движению тела. Окружная скорость имеет, наибольшее значение на периферии мешалки, в данной области образуется зона пониженного давления, куда устремляется жидкость, находящаяся в аппарате. Процесс перемешивания описывается критериальным уравнением.

где Г1 , Г2 – симплексы геометрического подобия.

В дальнейшем будем использовать модифицированные критерии Эйлера (Euм), Рейнольдса (Reм) и Фруда (Frм). Вместо линейной скорости, в модифицированные критерии подставляется величина nd, пропорциональная окружной скорости мешалки ωокр.

где d –диаметр мешалки.

В критерий Эйлера входит разность давлений Δp между передней (со стороны набегания потока) и задней плоскостями лопасти мешалки. Этот перепад давлений, преодолеваемый усилием Р, приложенным к валу мешалки, выражают через полезную мощность N, сообщаемую жидкости.

N ~ P(nd)

~ – пропорциональна.

Тогда перепад давления можно заменить пропорциональной величиной.

Критерий Euм , выраженный в таком виде, называют критерием мощности. Соответственно обобщенное уравнение гидродинамики для процессов перемешивания принимает вид:

Влияние силы тяжести сказывается на образовании воронки и волн на свободной поверхности перемешиваемой жидкости. При наличии в аппарате отражательных перегородок влиянием силы тяжести можно пренебречь. В этом случае:

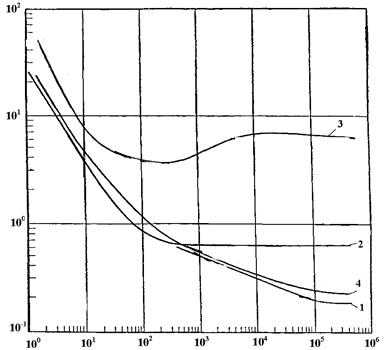

При перемешивании механическими мешалками различают два режима перемешивания: ламинарный (Reм<30) соответствует интенсивному перемешиванию, при котором жидкость плавно обтекает кромки лопасти мешалки, захватывается лопастями и вращается вместе с ними.

С увеличением числа оборотов мешалки возрастает сопротивление среды вращению мешалки, вызванное турбулизацией пограничного слоя и образованием турбулентного кормового следа в пространстве за движущимися лопастями. При Reм > 102 возникает турбулентный режим перемешивания. В области развитой турбулентности (Reм >105) критерий КN практически не зависит от Reм

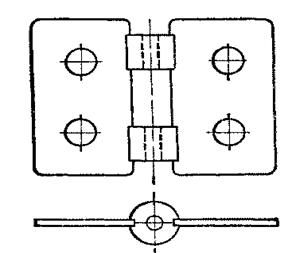

1 – лопастная;

2 – лопастная с перегородками;

3 – турбинная;

4 – пропеллерная.

Механические перемешивающие устройства состоят из трех основных частей: собственно мешалки, вала и провода.

По устройству лопастей различают мешалки лопастные, пропеллерные, турбинные и специальные.

По типу создаваемого мешалкой потока жидкости в аппарате различают мешалки, обеспечивающие тангенциальное, радиальное, осевое и смешанное течения.

При тангенциальном течении жидкость в аппарате движется преимущественно по концентрическим окружностям, параллельным плоскости вращения мешалки. Перемешивание происходит за счет вихрей возникающих на кромках мешалки. Качество перемешивания будет наихудшим, когда скорость вращения жидкости равна скорости вращения мешалки. Радиальное течение характеризуется направленным движением жидкости от мешалки к стенкам аппарата перпендикулярно оси вращения мешалки. Осевое течение жидкости направлено параллельно оси вращения мешалки.

Мешалки лопастного типа. Лопастными мешалками называются устройства, состоящие из двух или большего числа лопастей прямоугольного сечения, закрепленных на вращающемся вертикальном или наклонном валу. К лопастным мешалкам относятся также и некоторые мешалки специального назначения: рамные и листовые.

Основные достоинства лопастных мешалок – простота устройства и невысокая стоимость изготовления. К недостаткам, следует отнести слабый осевой поток, не обеспечивающий достаточно полного перемешивания по всему объему аппарата.

Некоторое увеличение осевого потока жидкости достигается при наклоне лопастей под углом 30 – 450 к оси вала. При перемешивании лопастными мешалками в аппаратах с большим отношением высоты к диаметру используются многорядные двухлопастные мешалки с установкой на валу нескольких рядов мешалок, повернутых друг относительно друга на 900. Расстояние между отдельными рядами выбирают в пределах (0,3 – 0,8d),

d – диаметр мешалки.

|

Листовая мешалка. Она применяется для перемешивания маловязких жидкостей, интенсификации процессов теплообмена, при проведении химических реакций в объеме и растворении. Они создают тангенциальное течение перемешиваемой среды.

Обычно для лопастных мешалок принимают следующие соотношения:

d = (0,66 – 0,9) D, ширина лопасти b =(0,1 – 0,2)D, высота уровня жидкости в сосуде H = (0,8 – 1,3)D.

|

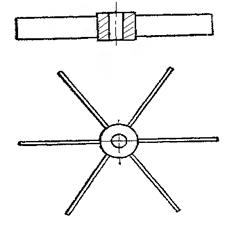

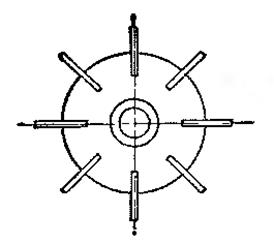

Пропеллерные мешалки. Рабочей частью пропеллерной мешалки является пропеллер – устройство с несколькими фасонными лопастями, изогнутыми по профилю гребного винта. Наибольшее распространение получили трехлопастные пропеллеры. На одном валу может быть несколько пропеллеров. Вследствие более обтекаемой формы пропеллерные мешалки потребляют меньшую мощность, чем мешалки прочих типов. К достоинству их можно отнести высокую скорость вращения и возможность непосредственного присоединения мешалки к электродвигателю (уменьшение механических потерь).

Пропеллерные мешалки создают преимущественно осевые потоки перемешиваемой среды. Недостатком пропеллерных мешалок является сложность конструкции и высокая стоимость изготовления. Для пропеллерных мешалок принимают следующие соотношения основных размеров. Диаметр мешалки: d = (0,2 – 0,5) D, расстояние от мешалки до дна сосуда h=(0,5 – 1,0) d, высота уровня жидкости в сосуде H = (0,8 – 1,2)D, число оборотов пропеллерных мешалок достигает 40 в секунду.

Турбинные мешалки. Эти мешалки имеют форму колес водяных турбин с плоскими, наклонными лопатками, укрепленными, как правило, на вертикальном валу. В аппаратах с турбинными мешалками создаются преимущественно радиальные потоки жидкости. При работе турбинных мешалок с большим числом оборотов наряду с радиальным потоком возможно возникновение тангенциального течения содержимого аппарата и образование воронки. При больших значениях отношение высоты к диаметру аппарата применяют многорядные турбинные мешалки. В зависимости от области применения турбинные мешалки обычно имеют диаметр d = (0,15 – 0,65) D, при отношении высоты уровня жидкости к диаметру аппарата не более двух, число оборотов мешалки колеблется в пределах 2-5 в сек.

|

Турбинная мешалка, открытая с прямыми лопатками. Закрытая мешалка имеет два диска с отверстиями в центре для прохода жидкости; диски сверху и снизу привариваются к плоским лопастям. Жидкость поступает в мешалку параллельно оси вала, выбрасывается мешалкой в радиальном направлении и достигает наиболее удаленных точек аппарата.

Специальные мешалки: барабанные применяются для проведения химических реакций и получения эмульсий. Они состоят из двух цилиндрических колец соединенных между собой вертикальными лопастями прямоугольного сечения.

Дисковые – представляют собой диск (гладкий или зубчатый) вращающийся с большой скоростью на вертикальном валу.

Вибрационные – состоят из вала с закрепленным на него одним или несколькими перфорированными дисками. Диски совершают возвратно – поступательное движение.

Пневматическое перемешивание – сжатым инертным газом или воздухом используют в тех случаях, когда перемешиваемая жидкость отличается большой химической активностью и быстро разрушает механические мешалки.

Перемешивание сжатым газом является малоинтенсивным процессом. Расход энергии больше, чем при механическом перемешивании.

Перемешивание сжатым газом проводят в аппаратах, снабженных специальными устройствами – барботером или центральной циркуляционной трубой. Барботер представляет собой расположенные по дну аппарата трубы с отверстиями, с помощью которых осуществляется барботаж газа через слой обрабатываемой жидкости. При циркуляционном (эрлифтном) перемешивании газ подают в циркуляционную трубу. Пузырьки газа увлекают за собой вверх по трубе жидкость, находящуюся в сосуде, которая за тем опускается вниз в кольцевом пространстве между трубой и стенками аппарата, обеспечивая циркуляционное перемешивание жидкости.

Перемешивание в трубопроводах является простейшим способом перемешивания жидкостей, применяемым при транспортировании их по трубопроводам. Перемешивание в трубопроводе происходит под действием турбулентных пульсаций. Часто для улучшения перемешивания жидкостей в трубопровод помещают специальные вставки и винтовые насадки.

Перемешивание с помощью сопел и насосов

Сопла в аппаратах применяют для перемешивания газообразных и капельных жидкостей – чаще всего циркуляционным способом.

Струя жидкости, вытекающая из сопла, передают за счет внутреннего трения часть своей кинетической энергии принимающим слоям жидкости, приводя их в движение. В пространстве, которое занимает эти слои, возникают разряжение. Снижение давления, заставляет жидкость подсасываться в эту часть пространства. Такая последовательность взаимодействия струи и находящейся в аппарате жидкости происходит непрерывно и многократно, обеспечивая перемешивание содержимого аппарата.

Сопла для капельных жидкостей, применяют обычно совместно с циркуляционным насосом, который сообщает жидкости, подаваемой в сопло, необходимую кинетическую энергию.

Центрифугирование

Под центрифугированием понимают процесс разделения неоднородных систем, в частности эмульсий, суспензий, в поле центробежных сил с использованием сплошных или проницаемых для жидкости перегородок.

Центрифуга представляет собой в простейшем виде вертикальный цилиндрический ротор со сплошными или перфорированными стенками. Ротор укрепляется на вертикальном валу, который приводится во вращение электродвигателем, помещается в соосный цилиндрический неподвижный кожух, закрываемый съемкой крышкой; на внутренней поверхности ротора с перфорированными стенками находится фильтровальная ткань или тонкая металлическая сетка.

Под действием центробежных сил суспензия разделяется на осадок и жидкую фазу, называемую фугатом. Осадок остается в роторе, а жидкая фаза удаляется из него.

В отстойных центрифугах со сплошными стенками производят разделение эмульсий и суспензий по принципу отстаивания, причем действие силы тяжести заменяется действием центробежной силы.

В фильтрующих центрифугах с проницательными стенками осуществляют процесс разделения суспензий по принципу фильтрования, причем вместо разности давлений используется действие центробежной силы (пример: отделение маточного раствора от нитрозофенола).

В отстойной центрифуге разделяемая суспензиями или эмульсия отбрасывается центробежной силой и стенкам ротора, причем жидкая или твердая фаза с большей плотностью располагается ближе к стенкам ротора, а другая фаза с меньшей плотностью размещается ближе к его оси; осадок (или фаза с большей плотностью) образует слой у стенок ротора, а фугат переливается через верхний край ротора.

В фильтрующей центрифуге разделяемая суспензия также отбрасывается к стенкам ротора и фазы разделяются; при этом жидкая фаза проходит сквозь фильтровальную перегородку в кожух и отводится из него, твердая фаза в виде осадка задерживается на внутренней стороне этой перегородки, а затем удаляется из ротора.

Разделение эмульсий в отстойных центрифугах обычно называют сепарацией, а устройства, в которых осуществляется этот процесс – сепараторами (отделение сливок от молока, маточного раствора от нитрозофенало).

Центробежная сила и фактор разделения

В общем случае величина центробежной силы выражается равенством:

где С – центробежная сила, Н;

m – масса вращающегося тела, кг;

G – вес вращающегося тела, Н;

ω – окружная скорость вращения, м/сек;

r – радиус вращения, м.

Окружная скорость вращения определяется равенством:

где ω, – угловая скорость вращения, рад/сек.

n – число оборотов в минуту.

Сопоставив эти два равенства, получим:

Увеличение числа оборотов ротора значительно больше влияет на возрастание центробежной силы, чем увеличение диаметра ротора центрифуги.

Отношение центробежного ускорения ω2/r к ускорению силы тяжести g называют фактором разделения:

Приняв G = 1 Н, получим:

С диаметром ротора 1000 мм (r = 0,5 м), вращающийся со скоростью n = 1200 об/мин:

Устройство центрифуг

По величине фактора разделения центрифуги можно условно разделить на две группы: нормальные центрифуги (Кр < 3500) и сверхцентрифуги (Кр >3500).

Нормальные центрифуги применяются главным образом для разделения различных суспензий, за исключением суспензий с очень малой концентрацией твердой фазы.

Сверхцентрифуги являются аппаратами отстойного типа и подразделяются на трубчатые сверхцентрифуги, используемые для разделения тонкодисперсных суспензий, и жидкостные сепараторы, служащие для разделения эмульсий.

По расположению оси вращения различают: вертикальные, наклонные и горизонтальные центрифуги.

Жидкостные сепараторы. Эти аппараты являются отстойными сверхцентрифугами непрерывного действия с вертикальным ротором.

Диаметр ротора 150 – 300 мм, вращается со скоростью 5000 – 10000 об/мин.

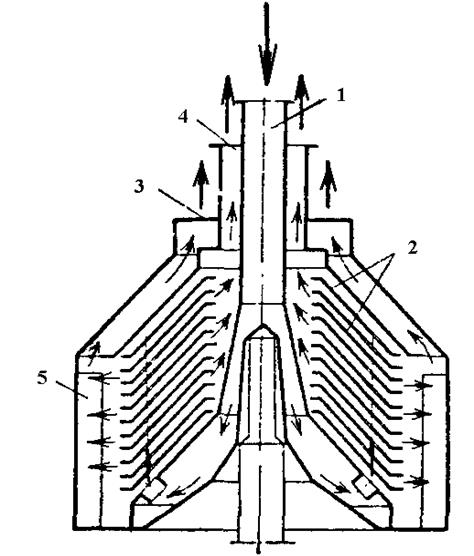

В жидкостном сепараторе тарельчатого типа обрабатываемая смесь в зоне отстаивания разделена на несколько слоев. Эмульсия подается по центральной трубе 1 в нижнюю часть ротора, откуда через отверстия в тарелках 2 разделяется тонкими слоями между ними. Более тяжелая жидкость, перемещаясь вдоль поверхности тарелок, отбрасывается центробежной силой к периферии ротора и отводится через отверстие 3. Более легкая жидкость перемещается к центру ротора и удаляется через кольцевой канал 4. Для того чтобы жидкость не отставала от вращающегося ротора, он снабжен ребрами 5.

|

1 – труба для подачи эмульсии; 2 – тарелки; 3 – отверстие для отвода более тяжелой жидкости; 4 – кольцевой канал для отвода более легкой жидкости; 5 – ребра.

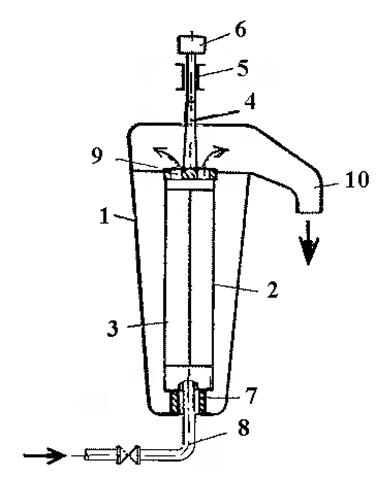

Схема устройства трубчатой сверхцентрифуги

|

1 – кожух; 2 – ротор; 3 – радиальные лопасти; 4 – шпиндель; 5 – опора; 6 – шкив; 7 – подпятник; 8 – труба для подачи суспензии; 9 – отверстия; 10 – труба для отвода осветленной жидкости.

Трубчатые сверхцентрифуги. По сравнению с жидкостными сепараторами трубчатые центрифуги имеют ротор меньшего диаметра (не более 200 мм), вращающийся с большей скоростью (45000 об/мин); фактор разделения 15000. Применяется для осветления лаков.

В кожухе 1 расположен ротор 2, с глухими стенками, внутри которого имеются радиальные лопасти 3, препятствующие отстаиванию жидкости от стенок ротора при его вращении. Верхняя часть ротора жестко соединена с коническим шпинделем 4, который подвешен на опоре 5 и приводится во вращение при помощи шкива 6. В нижней части ротора расположен эластичный направляющий подпятник 7, через который проходит труба 8 для подачи суспензии. При движении суспензии в роторе вверх на стенках его оседают твердые частицы, причем осветленная жидкость отводится через отверстия 9 в трубу 10. По истечении определенного времени сверхцентрифугу останавливают и удаляют осадок, накопившийся в роторе.

Разделение газовых систем: гравитационную очистку газов – пылеосадительные камеры мокрая очистка – полые и насадочные скрубберы. Трехколонные центрифуги. Подвесные центрифуги, горизонтальные центрифуги с ножевым устройством для удаления осадка, центрифуги со шнековым устройством для удаления осадка, центрифуги с инерционной выгрузкой осадка.

Угол трения частиц осадка меньше, чем угол наклона стенок ротора и поэтому они перемещаются к его нижнему краю, непрерывного действия. Тормозится шнеком.

Центрифугирование

Образуются слои с цилиндрическими граничными поверхностями, что усложняет зависимость процесса от геометрических факторов.

Отстойные центрифуги

Отстойные центрифуги

| центробежные осветление | центробежное отстаивание |

Осаждение → по законам гидродинамики.

Уплотнение осадка → по закономерностям механики грунтов.

При концентрации менее 4% оборотов нет четкой границы.

В отстойниках гравитационное поле однородно, центробежная сила увеличивается при движении к периферии.

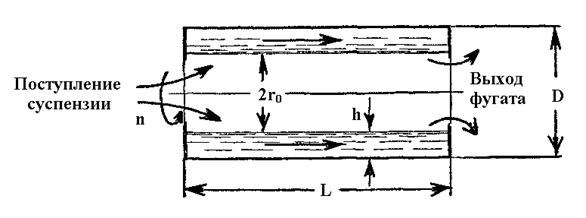

|

Разделяющая способность отстойных центрифуг характеризуется индексом производительности:

где F – площадь цилиндрической поверхности осаждения.

Индекс производительности отражает влияние всех конструктивных особенностей осадительной центрифуги, определяющих ее разделительную способность.

Рассмотрим цилиндрический ротор центрифуги. h << D ротора. Поэтому величину фактора разделения можно отнести к среднему диаметру (D – h).

Площадь цилиндрической поверхности осаждения в роторе:

Отсюда:

Если принять поверхностный режим течения то:

где r0 – радиус свободной поверхности жидкости.

Тогда

Для конических роторов тоже.

Для переходного режима:

Для турбулентного режима:

Производительность, вычисленная на основе скорости осаждения обычно больше действительной производительности.

Уменьшение производительности объясняется: отставанием скорости вращения жидкости от скорости вращения ротора, что приводит к уменьшению центробежной силы; неравномерность течения жидкости; отрыв частиц от стенки ротора.

В связи с этим вводится коэффициент эффективности отстойных центрифуг:

где QД и QТ – действительная и теоретическая производительность м3/сек.

Дата добавления: 2016-06-29; просмотров: 6361;