Поверхностного слоя

Физико-механические свойства характеризуются:

- твердостью;

- структурой;

- величиной, знаком и глубиной распространения остаточных напряжений;

- глубиной деформации слоя;

- наличием или отсутствием внешних дефектов (микротрещин, ликваций и т.п.).

Физико-механические свойства поверхностного слоя отличаются от исходного материала. Это связано с воздействием силовых и тепловых факторов при изготовлении и обработке заготовок.

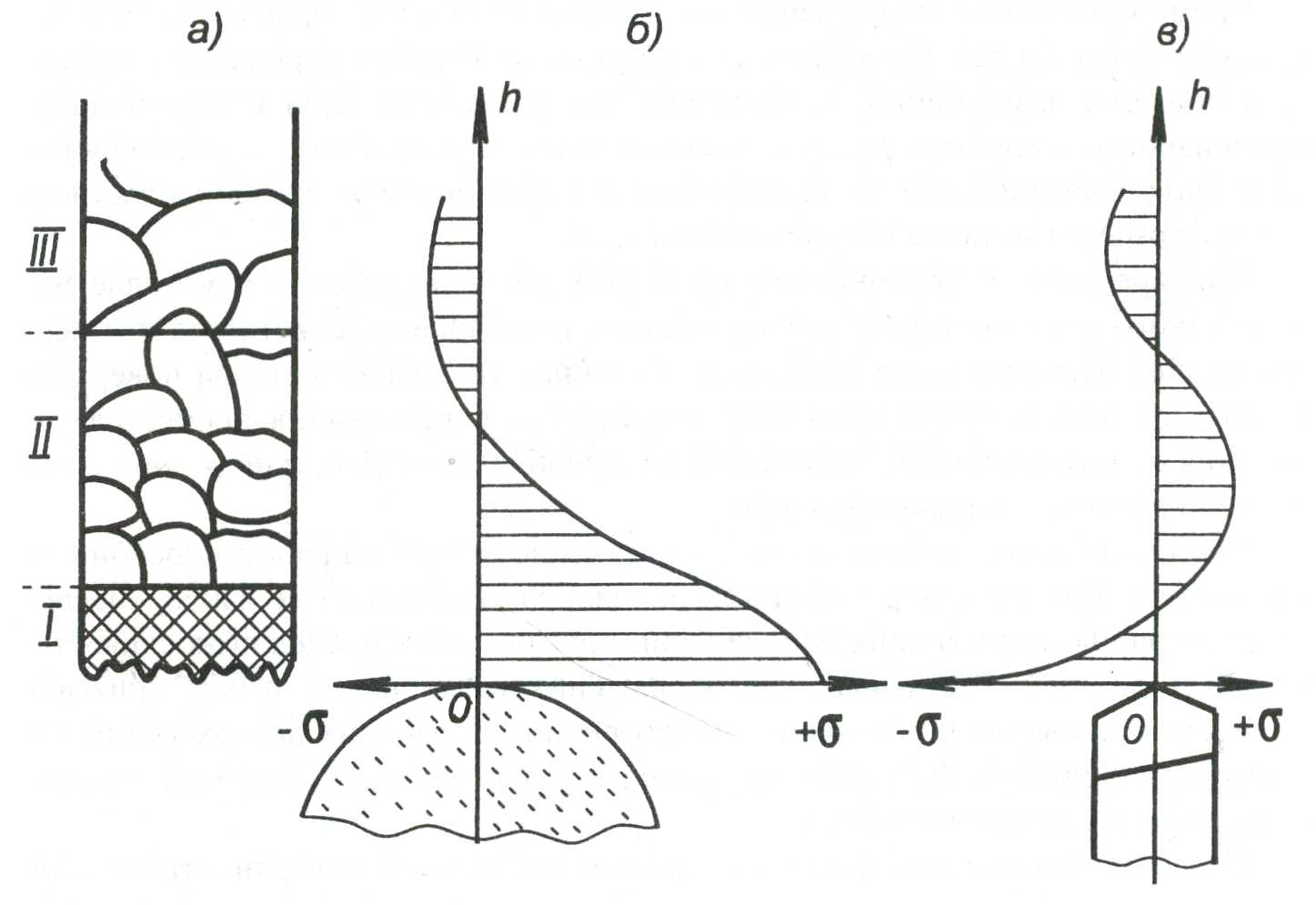

После механической обработки стальной заготовки в поверхностном слое выделяют три зоны (рис. 3.5):

I – зона резко выраженной деформации; характеризуется большими искажениями кристаллической решетки металла, раздроблением зерен, высокой твердостью;

II – зона деформации; в этой зоне наблюдается вытягивание зерен, наволакивание одних зерен на другие, понижение твердости;

| Рис. 3.5. Поверхностный слой стальной детали: а – структура; б – напряжения при абразивной обработке; в – напряжения при лезвийной обработке. |

III – переходная зона; в этой зоне состояние слоя постепенно приближается к состоянию исходного материала.

Глубина поверхностного слоя зависит от метода и режимов обработки и составляет от 5 мкм при тонкой обработке до сотен мкм – при черновой.

При обработке лезвийным инструментом имеет место взаимодействие в основном силовых факторов. Вследствие этого поверхностный слой имеет, как правило, сжимающие (отрицательные) напряжения (рис. 3.5,в). Однако при высоких скоростях резания остаточные напряжения могут быть растягивающими.

При шлифовании большее влияние оказывают тепловые факторы, меньшее – силовые. Характерные для шлифования высокие температуры в поверхностном слое вызывают структурную неоднородность и, вследствие этого, поверхностные прижоги, микротрещины, цвета побежалости. В поверхностном слое при шлифовании возникают остаточные напряжения растяжения (положительные) (рис. 3.5,б).

Остаточные напряжения распространяются на глубину 0,05…0,15 мм.

Уменьшение остаточных напряжений в поверхностном слое достигается снижением интенсивности теплообразования:

- уменьшением скорости резания;

- уменьшением глубины резания;

- применением более «мягких» кругов и выхаживания при шлифовании;

- применением обильного охлаждения.

В поверхностном слое обрабатываемой детали также образуется наклеп. Он возникает в результате больших перепадов температур и больших деформаций, приводящих поверхностные слои к упрочнению. Интенсивность и глубина распространения наклепа возрастают с увеличением сил и продолжительности их воздействия и с повышением степени пластической деформации металла поверхностного слоя. Однако чрезмерный наклеп приводит к разрушению («шелушению») поверхностного слоя.

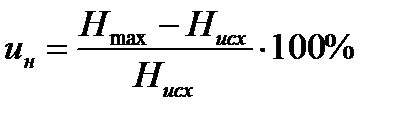

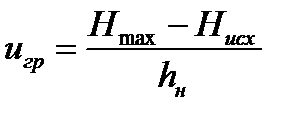

Наклеп поверхностного слоя оценивают по глубине  и степени наклепа

и степени наклепа  градиентом наклепа

градиентом наклепа  :

:

, (3.10)

, (3.10)

, (3.11)

, (3.11)

где  - максимальная микротвердость поверхностного слоя металла;

- максимальная микротвердость поверхностного слоя металла;

- исходная микротвердость металла.

- исходная микротвердость металла.

Одновременно с упрочнением из-за нагрева зоны резания в металле поверхностного слоя протекает разупрочнение, возвращающее металл в его первоначальное ненаклепанное состояние. Конечное состояние поверхностного слоя металла определяется соотношением скоростей протекания процессов упрочнения и разупрочнения, зависящим от преобладания действий в зоне резания силового или теплового фактора.

Состояние поверхностного слоя существенно влияет на работоспособность поверхности. Наклеп поверхности в несколько раз уменьшает ее износ, способствует созданию сжимающих напряжений, повышающих предел выносливости, прочность деталей. Растягивающие напряжения увеличивают износ, снижают прочность и приводят к появлению микротрещин на рабочих поверхностях. От остаточных напряжений зависит первоначальная и последующая эксплуатационная точность деталей и машин.

Дата добавления: 2016-06-29; просмотров: 3203;