Управление точностью обработки

Точность и производительность обработки можно повысить за счет или уменьшения составляющих погрешности обработки, или снижения времени между поднастройками. Применяются различные средства активного контроля (САК)

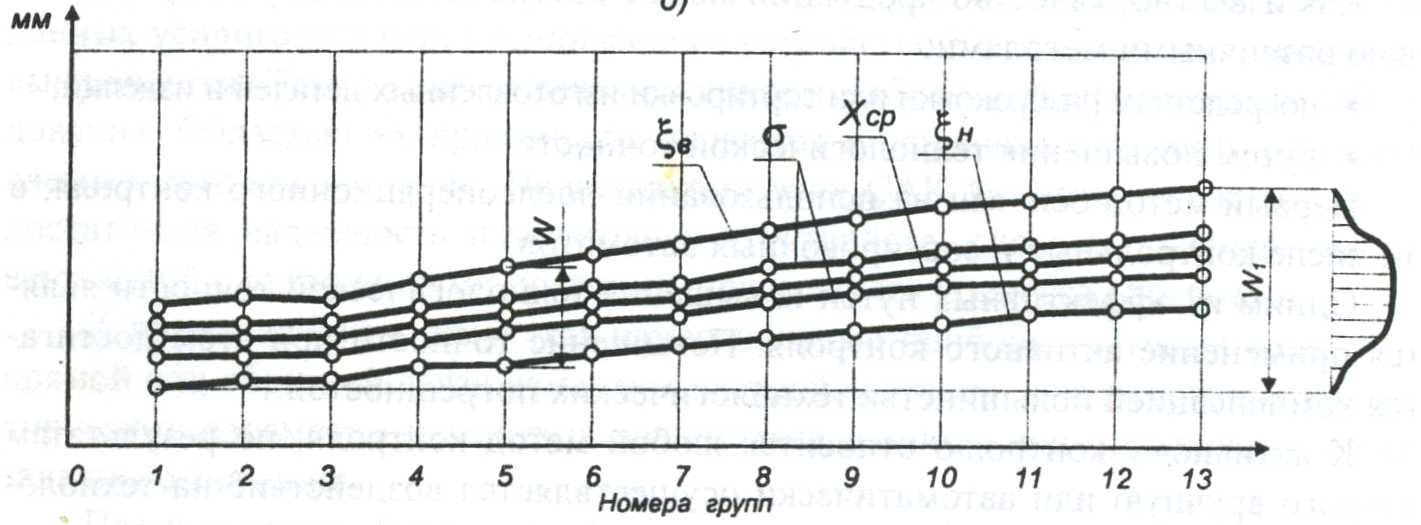

| Рис. 2.14. Точечная диаграмма |

и самоподнастройка станков с помощью систем автоматического регулирования (САР), т.е. адаптивных систем управления ходом ТП.

Активный контроль – метод контроля, по которому вручную или автоматически осуществляется воздействие на ТП. САК размеров по выполняемым ими функциям разделяются на четыре группы:

1. Устройства, контролирующие детали непосредственно в процессе их обработки. К ним относятся приборы, контролирующие размеры деталей (прямой метод измерения), положения режущей кромки инструмента или исполнительных органов станка (косвенный метод измерения) непосредственно в процессе обработки детали и через цепь обратной связи (рабочим или автоматически) подающие команду на прекращение обработки или переключение станка на другой режим;

2. Подналадчики – измерительные приборы, которые через цепь прямой или обратной связи изменяют поднастройку станка, когда значение контролируемого параметра выходит за допустимые границы или отклоняются от его заданного значения;

3. Блокирующие устройства, к которым относятся устройства, разбраковывающие заготовки до обработки или контролирующие детали после обработки с подачей команды на прекращение процесса обработки, когда значения контролируемых параметров выходят за допустимые параметры (например, остановка станка или движения подачи или превышении допустимых значений сил или мощности резания);

4. Устройства, осуществляющие контроль до процесса обработки. К ним относятся устройства, позволяющие измерять параметры заготовки и фиксировать момент соприкосновения режущего инструмента с заготовкой.

Применение САК повышает точность обработки на один-два квалитета, создает возможность многостаночного обслуживания и использования рабочих более низкой квалификации.

При применении САР управление ТП может производиться как по результатам измерения размера (отклонения) обрабатываемой детали, так и по результатам измерения возмущающих факторов, влияющих на точность обработки.

САР по возмущению имеют довольно широкое разнообразие конструкций, зависящих от того, какие доминирующие погрешности (возмущающие факторы) стремятся устранить. Довольно часто это упругие отжатия в системе.

САР по отклонению производят управление ТП по результатам измерения размера обрабатываемой детали. В зависимости от метода измерения эти САР разделяются на устройства, основанные на прямом методе измерения, и устройства, основанные на косвенном методе измерения. Известны многочисленные конструкции как контактных, так и бесконтактных измерительных устройств.

Вопросы для самопроверки

1. Что в технологии машиностроения понимается под точностью?

2. Назовите и дайте характеристику методам обеспечения точности.

3. В чем состоит сущность метода автоматического получения размеров на предварительно настроенных станках?

4. Опишите составляющие структурной модели многофакторной технологической системы механической обработки.

5. В чем заключается расчетный метод определения точности ?

6. Какие погрешности относятся к числу первичных?

7. Какие факторы влияют на качество обрабатываемой детали?

8. Из чего состоит погрешность установки?

9. Что значит забазировать деталь?

10. Что может являться базой?

11. Приведите классификацию баз.

12. Чем вспомогательная конструкторская база отличается от основной конструкторской базы?

13. Для чего используется технологическая база?

14. Скольких степеней свободы лишает заготовку направляющая база?

15. Приведите примеры скрытых и явных баз.

16. Какие способы базирования заготовок применяются в металлообработке?

17. Чему равна погрешность базирования?

18. Вследствие чего возникает погрешность закрепления?

19. Вследствие чего возникает погрешность положения?

20. Назовите правила выбора баз.

21. За счет каких мероприятий представляется возможность уменьшения погрешности установки?

22. Чем обусловлена погрешность от упругих отжатий?

23. Что является величиной обратной жесткости?

24. От чего зависит величина деформации заготовки?

25. Поясните сущность статического метода определения жесткости.

26. На чем основан динамический метод определения жесткости?

27. Как можно уменьшить погрешности от упругих деформаций?

28. Постоянной или случайной величиной является погрешность настройки?

29. В каких случаях применяют динамическую настройку?

30. Каким образом уменьшают погрешность настройки?

31. Охарактеризуйте периоды износа инструмента.

32. От чего зависит величина относительного износа инструмента?

33. Как можно уменьшить влияние износа инструмента на точность обработки?

34. Перечислите основные мероприятия по снижению влияния геометрических неточностей станков и изготовления режущего инструмента на качество обработки.

35. Дайте характеристику погрешности из-за температурных деформаций системы.

36. Из чего состоит суммарная погрешность обработки?

37. Чем случайные погрешности отличаются от систематических погрешностей?

38. В каких случаях применяется статистический метод оценки точности?

39. Что является мерой точности обработки?

40. Как систематические постоянные погрешности влияют на форму кривой распределения?

41. Как систематические закономерно изменяющиеся погрешности влияют на форму кривой распределения?

42. Что может быть выявлено при построении точечных диаграмм?

43. За счет чего можно управлять точностью обработки?

Дата добавления: 2016-06-29; просмотров: 3487;