РОТОРНО-ПОСТУПАТЕЛЬНЫЕ НАСОСЫ

В эту группу входят роторно-поршневые с рабочими органами в виде поршней или плунжеров и шиберные насосы с рабочими органами в виде пластин (пластинчатый насос) или шиберов фигурного профиля (фигурно-шиберный насос).

Роторно-поршневые насосы бывают двух видов — аксиально-поршневые и радиально-поршневые.

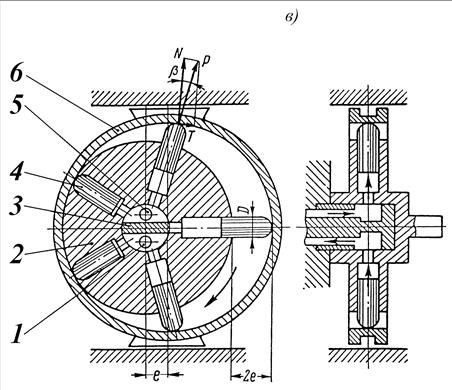

Рисунок 29. Роторно – поршневые насосы

В аксиально-поршневом насосе ось вращения ротора параллельна осям рабочих органов или составляет с ними угол, не превышающий 45°. Различают насосы с наклонным блоком (рисунок 29 а) и с наклонным диском (рисунок 29 б).

Насос первого вида (рисунок 29 а) состоит из многоцилиндрового блока (барабана) 1, поршни 2которого связаны при помощи шатунов 3 с наклонным диском 4, выполняющим роль кривошипа возвратно-поступательного насоса.

Силовая и кинематическая связь цилиндрового блока с приводным валом осуществляется различными средствами. Наиболее распространена связь с помощью двойного карданного сочленения, обеспечивающего приближенное равенство угловых скоростей блока и вала.

Средняя расчетная подача насоса равна объему, описываемому поршнями насоса в единицу времени и определяется по формуле:

Qт =qn= (π d2/4)znDд sinγ

где q – рабочий объем насоса (подача за один оборот);

n – число оборотов вала насоса;

z – число цилиндров;

γ – угол, образованный осями цилиндрового блока и наклонного диска;

d – диаметр цилиндров насоса;

Dд – диаметр окружности крепления шатунов поршней в наклонном диске.

В насосах второго типа ведущее звено и ротор расположены на одной оси. Поршни (плунжеры) опираются непосредственно на наклонный диск через сферические головки (рисунок 29 б) или гидростатические башмаки, скользящие по диску.

Средняя расчетная подача насоса определяется по формуле:

Qт =qn= (π d2/4)znDб tgγ

где q – рабочий объем насоса (подача за один оборот);

n – число оборотов вала насоса;

z – число цилиндров;

γ – угол, образованный осями цилиндрового блока и наклонного диска;

d – диаметр цилиндра насоса;

Dб – диаметр окружности на блоке, на котором расположены оси цилиндров.

Полный крутящий момент на валу насоса является суммой моментов отдельных поршней цилиндров, находящихся на стороне нагнетания. Средний расчетный момент для аксиально-поршневого насоса с z цилиндрами будет равен:

Мср = (1/π) ΔPfRz sinγ

где ΔP – давление жидкости на один поршень площадью f;

f – площадь поршня;

z – число цилиндров;

Rsinγ – плечо приложения силы.

В обеих схемах применяется торцовое распределение жидкости через серпообразные окна а и b в золотнике 5 (рисунок 29 а)и отверстия 6 в донышках цилиндров блока. При работе насоса торец цилиндрового блока скользит по поверхности золотника, цилиндры попеременно соединяются с окнами а и b золотника и через них — с подводящей и отводящей магистралями.

Наиболее распространенное число цилиндров равно 7—9, диаметры цилиндров – 10 – 50 мм, а рабочие объемы – 5 – 1000 см3. Обычная частота вращения вала насосов средней мощности составляет 1—2 тыс. об/мин, а в отдельных машинах – до 30 тыс. об/мин. ГОСТ 17699—72 определены основные параметры нерегулируемых аксиально-поршневых насосов, рассчитанных на давление до 16 МПа. Существуют насосы, предназначенные для более высоких давлений — до 55 МПа. Мощность некоторых насосов достигает 3,5 МВт при подаче свыше 500 м3/ч. Коэффициент подачи у большинства насосов достигает 0,97—0,98, а общий к. п. д. —0,95.

Схема радиально-поршневого насоса представлена на рисунке 29 в. Цилиндровый блок (ротор) 2имеет несколько (до девяти) радиальных цилиндров. Он вращается внутри статорного кольца 6.Поршни 4, входящие в эти цилиндры, наружными концами упираются во внутреннюю поверхность статора 6или вставленного в него кольца, увлекаемого во вращение силами трения. Ротор установлен в корпусе эксцентрично. На оси ротора имеются полости 5и 1, разделенные перегородкой 3. При вращении ротора поршни, скользящие по дуге, отодвигаются от центра ротора и всасывают жидкость из полости 5. При дальнейшем движении поршней по дуге жидкость выталкивается в полость 1 и далее к нагнетательному патрубку насоса.

Средняя расчетная подача такого насоса за один оборот (рабочий объем насоса) равна объему, описываемому его поршнями. Учитывая, что ход поршня h=2e равен двойному эксцентриситету e, средняя теоретическая подача насоса в единицу времени будет равна:

Qт =qn= (π d2/2)znе=( d2/4)zωе

где q – рабочий объем насоса (подача за один оборот);

n – частота вращения вала насоса;

z – число поршней;

ω – угловая скорость вращения вала насоса;

d – диаметр поршня насоса;

е – эксцентриситет – расстояние между осью статорного кольца и осью цилиндрового блока (ротора) см. рисунок 29 в.

Теоретический крутящий момент, развиваемый усилием давления жидкости, представляет собой сумму моментов каждого из поршней, находящихся в данный момент времени под рабочим давлением (процесс нагнетания), средняя величина этого суммарного момента будет равна:

Мт = ΔPq/2 π =( d2/4)ezΔP

где ΔP – давление жидкости на один поршень;

q – рабочий объем насоса (подача за один оборот);

z – число поршней;

d – диаметр поршня насоса;

е – эксцентриситет – расстояние между осью статорного кольца и осью цилиндрового блока (ротора) см. рисунок 29 в.

Для увеличения подачи насоса цилиндры располагают в несколько (до шести) рядов. Эксцентриситет регулируют смещением барабана вручную или при помощи электромагнитной или гидравлической системы. Эти насосы более громоздки, чем аксиально-поршневые, имеют более высокие моменты инерции вращающихся частей, поэтому они более тихоходны, вследствие чего их применение предпочтительно при значительных крутящих моментах и малых частотах вращения вала (до 5 об/мин и ниже). Насосы с описанным цапфовым распределением обычно рассчитаны на давления до 25 МПа.

ШИБЕРНЫЕ НАСОСЫ

Шиберный насос состоит из цилиндрического статора с подводящим и отводящим патрубками и эксцентрично, как в paдиально-поршневом насосе, расположенного ротора, в котором имеются радиальные пазы с находящимися в них шиберами – пластинами, роликами или фигурными шиберами (рисунок 30 а, б, в, г).

Рисунок 30. Шиберные насосы

Эти элементы легко перемещаются в пазах, прижимаясь к статору силой инерции, пружинами или давлением жидкости, подводимой изнутри. При вращении ротора шиберы поочередно отсекают порцию жидкости в рабочих камерах между ними и вытесняют ее в выходную камеру.

Подвод и отвод жидкости осуществлен так, чтобы в замкнутой камере не происходило сжатия жидкости (см. рисунок 30 б). Цилиндрические ролики ставят вместо пластин для уменьшения трения.

Расчетная подача двухпластинчатого насоса (см. рисунок 30 а) определяется из подачи каждой пластиной за один оборот, которая в свою очередь определится площадью между пластинами. При угле поворота φ = π/2 и толщине пластины b=0, эта площадь будет равна:

s = (π/2)(R2-r2-e2)+2eR

где s – площадь между двумя пластинами;

R – радиус статора;

r – радиус ротора;

е – эксцентриситет – расстояние между осью статора и осью ротора.

Исходя из этого расчетная подача насоса, с учетом что за каждый оборот вытиснится два объема, соответствующих этой площади, будет равна:

Qт =2Вsn=2Bn( (π/2)(R2-r2-e2)+2eR)

где B – ширина ротора;

n – частота вращения вала насоса.

С учетом объема пластин, равного q=4Веbn, подача насоса определится как:

Qт =Bn( (π/2)(R2-r2-e2)+2е(R-b))

где b – ширина пластины.

Рабочий объем q (расчетная подача за один оборот) многопластинчатого насоса (см. рисунок 30 б) равен объему, описываемому рабочей частью пластины высотой h=2e за один оборот и определяется по формуле:

q=2πDeb

где D – диаметр колодца (расточки) в корпусе статора;

b – ширина ротора;

е – эксцентриситет насоса– расстояние между осью статора и осью ротора.

Исходя из этого средняя расчетная (теоретическая) подача насоса за n оборотов в единицу времени будет равна:

Qт =2πDebn

С учетом толщины s пластин, жидкости будет вытесняться меньше на величину объема занимаемого пластинами, в результате средняя подача насоса будет равна:

Qт =2ebn(πD-zs)

где s – толщина пластин;

z – число пластин.

Для перекачивания вязких жидкостей служит насос, замыкателем которого является шибер, прижимаемый к овальному ротору под действием перепада давления жидкости Δр (рисунок 30 д).

Дата добавления: 2016-06-29; просмотров: 3134;