Расчет вала на прочность

Валы турбин

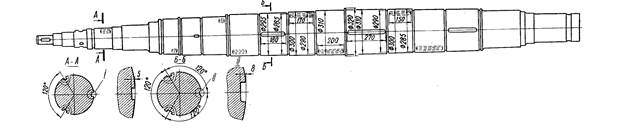

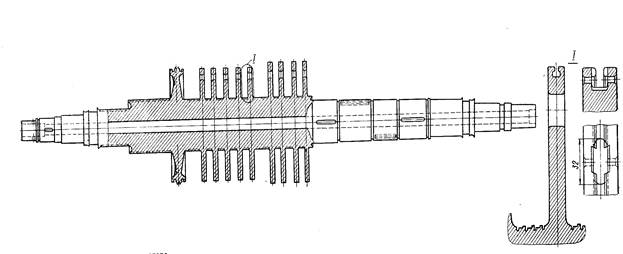

Валы активных турбин подразделяются на: ступенчатые (рис. 5.1), с постоянным диаметром, цельнокованые и комбинированные (рис. 5.2), в которых одна часть вала откована заодно с дисками, а другая выполнена ступенчатой формы.

Рис. 5.1 Ступенчатый вал турбины

В осевых турбинах реактивного типа применяют валы барабанного типа и комбинированные из барабанной и дисковой частей, а в радиальных – ступенчатые или комбинированные из цельнокованой и ступенчатой частей.

5.2 Вал комбинированного ротора

5.2 Вал комбинированного ротора

Ступенчатые валы в местах посадок дисков имеют разные диаметры, которые образует ряд ступеней. На каждую ступень насаживается один или два диска. Осевая длина каждой ступеньки выполняется больше ширины ступицы на величину теплового расширения диска (0,15…0,30 мм), тем самым при посадке дисков обеспечиваются требуемые тепловые зазоры между дисками. Ступенчатые валы обладают высокой прочностью, так как по форме они приближаются к валу равного сопротивления.

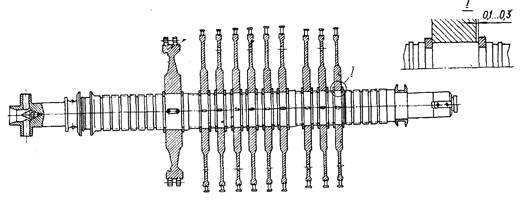

Валы с постоянным диаметром для посадки дисков применяют в турбинах малой мощности. Технологический процесс изготовления такого типа значительно проще, чем валов других типов. Фиксирование дисков в осевом направлении осуществляется с помощью колец, посаженных в нагретом состоянии в соответствующие канавки на валу с обеих сторон диска (рис. 5.3).

Рис. 5.3 Ротор с насадными дисками турбины ХТГЗ

Взаимное расположение поверхностей вала и его конструктивных элементов должно обеспечивать правильное положение ротора в статоре в пределах, установленных техническими условиями. Поэтому при конструировании цельнокованого и ступенчатых валов должны быть выбраны конструктивно-технологические базы, то есть поверхности, определяющие положение ротора в статоре (все размеры ротора следует проставлять от базовых поверхностей). Базами при обработке служат: для радиальных размеров – центровые отверстия вала или пробок, запрессованных в отверстие вала, а для осевых – торец центрального буртика в ступенчатых валах (рис. 5.1) или торец первого диска в цельнокованых валах (рис. 5.2).

Валы всех конструкций изготовляют с высокой степенью точности. Биение поверхностей цельнокованых валов и валов под насадку дисков и шеек для вкладышей подшипников не должны превышать 0,02 мм.

Валы паровых турбин выполняются сплошными при малых размерах (рис. 5.1). Центральные осевые отверстия (рис. 5.2) выполняют в валах постоянного диаметра и ступенчатых.

Центральное отверстие должно быть строго концентрично наружной поверхности вала, чтобы исключить смещение центра тяжести вала по отношению к его оси. В барабанных валах осевых реактивных турбин внутреннее отверстие выполняется фигурным с плавным переходом от одного диаметра к другому. При этом высверливается центральная часть диска, где обычно наихудшая структура металла и могут быть неметаллические включения. Кроме того, центральное отверстие позволяет осмотреть при помощи перископа поверхность отверстия и выявить дефекты металла. При обнаружении неметаллических включений, плен (плена это дефект отливки в виде самостоятельного металлического или окисного слоя на поверхности отливки, образовавшегося при недостаточно спокойной заливке) и раковин отверстие рассверливается на бóльший диаметр.

Цельнокованые роторы и валы работают в условиях длительного воздействия температур. Температура пара по мере его расширения изменяется по длине вала. В первых ступенях будет наиболее высокая температура (она зависит от начальных параметров пара), а в последних ступенях конденсационных турбин и на шейках подшипников температура среды (пара и масла) составляет 30…70 0С.

При нестационарных тепловых режимах (пусках, нагружениях, переменных режимах работы и остановах) температура пара омывающего ротор, изменяется по его длине и отличается от расчетного режима. Ступенчатость вала и шпоночные пазы обуславливают концентрацию напряжений в местах перехода от одного диаметра к другому и вокруг шпоночных пазов.

Основными неполадками вала при пуске, эксплуатации и останове турбины являются его искривления.

Неравномерное охлаждение неподвижного вала или барабана ротора после останова турбины вызывает его искривление. При этом нижняя часть вала охлаждается быстрее и вал выгибается кверху. По мере остывания искривление вала уменьшается, и при температурном равновесии между верхом и низом вал выравнивается. Для того, чтобы не было искривления вала по указанной причине, в современных паровых турбинах применяют валоповоротные устройства.

Искривление вала может быть также в остановленной турбине в случае протекания пара через регулирующие клапаны. Вал не может выпрямится до тех пор, пока не будет устранено протекание пара. Если требуется пустить турбину с искривленным валом, то ротор необходимо вращать вхолостую при небольшой частоте вращения до тех пор, пока вал выпрямится так, чтобы турбина работала без вибрации.

Величина искривления неподвижного вала может быть и настолько незначительной, что при медленном вращении вала зазоры в уплотнениях не будут выбраны и задевания вращающихся частей о неподвижные элементы статора не произойдет.

Вследствие несовпадения центра тяжести ротора с осью вращения при повышении частоты вращения появляется центробежная сила неуравновешенной массы, вызывающая дополнительный прогиб вала и его вибрацию. При этом зазоры в уплотнениях выбираются и происходит задевание. В таких случаях частоту вращения снижают и турбина дополнительно прогревается при малой частоте вращения, после чего ее повторно повышают. Деформация вала при задевании в концевых и (внутренних) диафрагменных уплотнениях также является причиной искривления. Искривление вала может возникнуть из-за плохого качества металла, из которого он изготовлен.

При наличии остаточного прогиба производится правка вала. Способы правки изогнутого вала подробно освещены в литературе по ремонту паровых турбин.

Расчет вала на прочность

На вал турбины действуют внешние нагрузки: а) крутящий момент от передаваемой валом мощности; б) силы действия массы частей ротора (вала, дисков, втулок), вызывающие изгиб вала; в) осевые усилия, вызывающие растягивающие напряжения; г) центробежные силы неуравновешенной массы ротора. Зачастую диаметры вала ротора выбирают не из расчета на прочность от изгиба и скручивания, а из расчета вала на критическую частоту вращения, а затем вал проверяется на прочность.

Наибольшее приведенное напряжение для произвольного сечения вала при совместном действии изгиба и кручения

(5.1)

(5.1)

В это выражение входит касательное напряжение кручения вала

(5.2)

(5.2)

где  - крутящий момент, МН·м;

- крутящий момент, МН·м;  - мощность на валу, МВт;

- мощность на валу, МВт;  - частота вращения ротора, мин-1;

- частота вращения ротора, мин-1;  - момент сопротивления, м3. Для рассчитываемого сечения вала без центрального отверстия

- момент сопротивления, м3. Для рассчитываемого сечения вала без центрального отверстия

,

,

а для сечения полого вала

,

,

где  и

и  - соответственно наружный и внутренний диаметры, м.

- соответственно наружный и внутренний диаметры, м.

Наличие внутреннего отверстия следует учитывать только для  , так как при

, так как при  составляющая

составляющая  и выражение в квадратных скобках близко к единице, то есть наличие внутреннего отверстия не окажет существенного влияния на величину момента сопротивления.

и выражение в квадратных скобках близко к единице, то есть наличие внутреннего отверстия не окажет существенного влияния на величину момента сопротивления.

Нормальные напряжения изгиба и растяжения, входящие в уравнение (5.1), определяются как

, (5.3)

, (5.3)

где  - площадь поперечного сечения вала, м2;

- площадь поперечного сечения вала, м2;  - растягивающее или сжимающее осевое усилие (в зависимости от места расположения упорного подшипника).

- растягивающее или сжимающее осевое усилие (в зависимости от места расположения упорного подшипника).

Подставляя значения  и

и  в (5.1) и пренебрегая напряжением от осевого усилия, получим для произвольного сечения вала

в (5.1) и пренебрегая напряжением от осевого усилия, получим для произвольного сечения вала

. (5.4)

. (5.4)

Величина  и

и  изменяются по длине вала: максимум

изменяются по длине вала: максимум  расположен приблизительно посередине между опорами, а максимум

расположен приблизительно посередине между опорами, а максимум  - у соединительной муфты между роторами турбины и генератора. Поэтому необходимо рассчитывать

- у соединительной муфты между роторами турбины и генератора. Поэтому необходимо рассчитывать  для нескольких сечений вала. Наиболее опасными являются сечения на концах валов у соединительной муфты, в которых напряжения кручения достигают максимального значения, а диаметр вала минимален. В многоцилиндровых турбинах при расчете сечений валов ЦСД и ЦНД учитывается мощность, развиваемая роторами предшествующих цилиндров. Изгибающий момент

для нескольких сечений вала. Наиболее опасными являются сечения на концах валов у соединительной муфты, в которых напряжения кручения достигают максимального значения, а диаметр вала минимален. В многоцилиндровых турбинах при расчете сечений валов ЦСД и ЦНД учитывается мощность, развиваемая роторами предшествующих цилиндров. Изгибающий момент  в любом сечении определяется графическим методом (см. сл. п.). Допускаемые напряжения рекомендуются для сталей: углеродистой -

в любом сечении определяется графическим методом (см. сл. п.). Допускаемые напряжения рекомендуются для сталей: углеродистой -  МПа; легированных -

МПа; легированных -  МПа и выше. Запас прочности по отношению к пределу текучести принимается около семи, так как желательно, чтобы прогиб вала был мал (это позволяет выполнить небольшие радиальные зазоры в уплотнениях).

МПа и выше. Запас прочности по отношению к пределу текучести принимается около семи, так как желательно, чтобы прогиб вала был мал (это позволяет выполнить небольшие радиальные зазоры в уплотнениях).

Следует также проверить вал на прочность при коротком замыкании в генераторе. В этом случае крутящий момент на роторе генератора может превысить крутящий момент, соответствующий максимальной мощности, приблизительно в 10 раз.

, (5.5)

, (5.5)

где  - крутящий момент при максимальной мощности;

- крутящий момент при максимальной мощности;  и

и  - моменты инерции роторов турбины и генератора.

- моменты инерции роторов турбины и генератора.

Допускаемое напряжение в вале при коротком замыкании не должно превышать  предела текучести. Опасными сечениями являются шейки заднего подшипника и место посадки соединительной муфты на вал.

предела текучести. Опасными сечениями являются шейки заднего подшипника и место посадки соединительной муфты на вал.

Дата добавления: 2016-06-29; просмотров: 3783;