Расчет цилиндрических соединений с натягом

Нагрузочную способность соединения обеспечивает натяг в пределах выбранной посадки. Величину необходимого натяга определяют потребным контактным давлениемq на посадочной поверхности соединяемых деталей. Это давление должно быть таким, чтобы силы трения, возникающие на посадочной поверхности, оказались больше внешних сдвигающих сил.

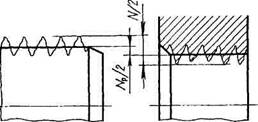

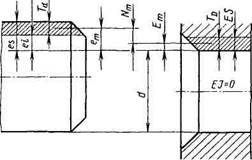

Контактные давления по длине соединения распределяются неравномерно (рис. 5.3). Концентрация давлений у торцов втулки вызвана вытеснением сжатого материала от середины в обе стороны. У торцов они больше средних давлений в 2...3 раза.

Упрощенный расчет соединений с натягом основан на предположении, что контактные давления распределяются равномерно по поверхности контакта.

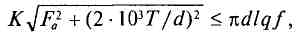

Нагрузочная способность соединения с натягом при нагружении одновременно осевой силой Fa, Н, и вращающим моментом Т, Н • м, обеспечивается соблюдением условия (рис. 5.3):

|

| Рис. 5.3. Расчетная схема соединения с натягом |

|

откуда среднее контактное давление

(5.1)

где q— Н/мм2; К= 2..4,5 — коэффициент запаса сцепления для предупреждения снижения несущей способности из-за нестабильности коэффициента сцепления (трения) и контактной коррозии (изнаши-вания посадочных поверхностей вследствие их микроскольжения при действии переменных напряжений, пиковых нагрузок, особенно в период пуска и останова); d, l — диаметр и длина посадочной поверхности, мм; f— коэффициент сцепления (трения).

Для стальных и чугунных деталей при сборке запрессовкой f= 0,07; при сборке температурным деформированием f=0,14. Если одна из деталей

стальная или чугунная, а другая бронзовая или латунная, то при сборке запрессовкой f =0,05; при сборке температурным деформированием f =0,07.

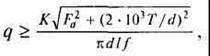

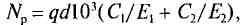

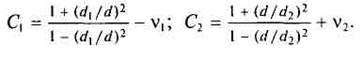

Расчетный натягNp, мкм, равный по значению совместной деформации деталей соединения, связан с контактным давлением q зависимостью Ляме (см. курс сопротивления материалов) для расчета толсто-

стенных полых цилиндров:

(5.2)

коэффициенты жесткости:

(5.3)

Здесь d-номинальный диаметр соединения (см. рис. 5.3); d1—диаметр отверстия в охватываемой детали (для сплошного вала d1 = 0); d2 - наружный диаметр охватывающей детали;

Е1, и Е2 — модули упругости материалов охватываемой и охватывающей деталей (для сталей £"=2,1 • 105 Н/мм2; для чугуна Е= 105 Н/мм2; для бронзы E=0,9-105 Н/мм2);

V1 и v2 — коэффициенты Пуассона материалов охватываемой и охватывающей деталей (для стали v = 0,3; для чугуна v = 0,25; для бронзы, v = 0,35).

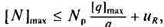

При сборке соединения микронеровности посадочных поверхностей частично сминаются (рис. 5.4). Для компенсации этого требуемый натяг N посадки, измеряемый по вершинам микронеровностей, принимают больше расчетного натяга NP на величину поправкиuR, мкм, на обмятие микронеровностей. Как показывает опыт, эта поправка составляет

(5.4)

где Ra1 и Ra2 — средние арифметические отклонения профиля микронеровностей посадочных поверхностей. Наиболее распространенные

|

Рис. 5.4. Схема микронеровиостей посадочных поверхностей

значения параметра Ra для поверхностей деталей, соединяемых с натягом: 2,0; 1,6; 1,25; 0,8; 0,63; 0,4 мкм.

Если соединение с натягом подвержено нагреву в процессе работы и собрано из разных материалов (например, соединение бронзового зубчатого венца червячного колеса с чугунным или стальным диском), то вследствие разных температурных деформаций деталей может произойти ослабление натяга в соединении.

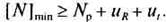

Минимальный требуемый натяг,необходимый для восприятия и передачи внешних нагрузок,

(5.6)

При больших натягах возможны пластические деформации деталей соединения. Прочность соединения определяет, как правило, охватывающая деталь.

Максимальный допустимый натяг,обеспечивающий прочность охватывающей детали,

(5.7)

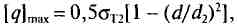

где qmax — максимальное контактное давление, допускаемое прочностью охватывающей детали. По гипотезе наибольших касательных напряжений

(5.8)

где σТ2

предел текучести материала охватывающей детали.

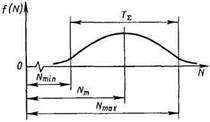

Значения натягов Nmin и Nmax выбранной посадки подсчитывают с учетом рассеивания размеров отверстия и вала:

а) допуски размеров (рис. 5.5):

отверстия TD= ES- EI; (5.9)

вала Td=es-ei, (5.10)

гдe ES и EI— верхнее и нижнее отклонения размера отверстия; es и ei - верхнее и нижнее отклонения размера вала;

|

Рис. 5.5. Схема расположения полей допусков вала и отверстия посадки с натягом в системе отверстия

б) средние отклонения размеров:

отверстия Еm= 0,5(ES+ EI);

вала em = 0,5(es+ ei);

в) средний натяг посадки

N =р - F ■

г) рассеивание натяга (рис. 5.6)

Рис. 5.6. График к расчету натяга (нормальный закон распределения вероятностей)

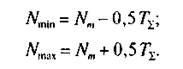

д) наименьший и наибольший вероятностные натяги выбранной посадки:

(5.15)

(5.16)

(5.16)

Дата добавления: 2020-05-20; просмотров: 700;