Глава 5 Соединения с натягом

Общие сведения

Натяг в соединении создают необходимой разностью посадочных размеров насаживаемых одна (втулка) на другую (вал) деталей. При этом диаметр вала несколько больше диаметра отверстия втулки. Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей вследствие их упругого деформирования. Увеличению коэффициента трения (сцепления) способствует химико-термическая обработка поверхности вала или нанесение различных покрытий: оксидирование, цинкование, азотирование; покрытие абразивным микропорошком (карбид бора, карбид кремния).

Наибольшее распространение получили цилиндрические соединения, в которых одна деталь охватывает другую по цилиндрической поверхности, а требуемый натяг обеспечивают подбором соответствующей стандартной посадки. С натягом можно соединять детали и по другим поверхностям, например по конической, призматической и др.

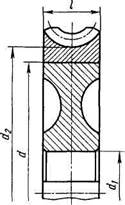

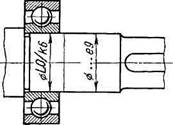

Соединения с натягом применяютдля соединения с диском венцов зубчатых и червячных колес (рис. 5.1), для соединения с валом зубчатых (см. рис. 19.3) и червячных колес, шкивов, звездочек, внутренних колец подшипников качения (рис. 5.2), роторов электродвигателей и т. д. Их используют при изготовлении составных коленчатых валов, звеньев приводных цепей (см. рис. 26.2), для соединения железнодорожного колеса с осью, бандажом.

Соединения деталей с натягом относят к неразъемным соединениям условно, так как они допускают ограниченное число разборок и новых сборок.

Цилиндрическиесоединения по способу сборки разделяют на собираемые запрессовкой и температурным деформированием.

Запрессовку деталей производят на гидравлических, винтовых или рычажных прессах. Для предупреждения задиров и уменьшения сил запрессовки сопрягаемые поверхности смазывают маслом. Скорость запрессовки не более 5 мм/с.

Рис. 5.1. Червячное колесо с напрессованным зубчатым венцом

Рис. 5.2. Крепление внутреннего

кольца подшипника на валу

посадкой с натягом

Сборку температурным деформированием производят с предварительным нагревом охватывающей (втулки) или охлаждением охватываемой (вала) детали. Температура нагрева должна быть ниже температуры низкого отпуска, чтобы не происходило структурных изменений в металле. Для сталей допускаемая температура нагрева |t| = 230...240 0С, для бронз [t] - 150...200 °С. Охватывающую деталь нагревают в масле (до 130 °С), в электрической или газовой печи (до 240 °С). Охватываемую деталь охлаждают сухим льдом (-80 °С) или жидким воздухом (-190 °С). Применение жидкого воздуха требует соблюдения норм безопасности, при этом детали должны быть тщательно обезжирены.

Несущая способность соединений со сборкой температурным деформированием выше, чем собранных запрессовкой (~ в 2 раза).

Для сборки соединения применяют также гидропрессование, заключающееся в подводе к поверхности контакта через специальные сверления и кольцевую канавку масла под давлением.

В последнее время появились так называемые термомеханические соединения, в которых натяг создают применением конструкционных элементов с «памятью формы». Это свойство присуще, например, никель-титановому сплаву, обладающему обратимым мартенситным превращением. Деталь из сплава радиально деформируют (втулку — дорном, вал — фильерой) в мартенситном состоянии при низких температурах (-196 °С). После сборки соединения в процессе последующе-ю нагрева до рабочей температуры деталь восстанавливает прежние (до деформирования) размеры, создавая на поверхности контакта давление до 200...400 Н/мм2.

Достоинства соединений с натягом.

1. Простота и технологичность конструкции, точное центрирование соединяемых деталей.

Высокая нагрузочная способность.

2. Надежная работа при переменных и ударных нагрузках.

Недостатки.

1.Сложность сборки и особенно разборки.

2. Рассеивание нагрузочной способности в связи с нестабильностью коэффициента трения (сцепления) и отклонениями действительных сопрягаемых размеров.

3. Высокая концентрация напряжений.

4. Снижение натяга с течением времени от истирания и контактной коррозии при микропроскальзываниях поверхностных слоев вала и втулки.

Дата добавления: 2020-05-20; просмотров: 612;