Пути повышения износостойкости деталей

Одним из наиболее эффективных способов снижения изнашивания деталей в условиях эксплуатации является тщательное и своевременное проведение технического обслуживания и ремонта, соблюдение правил хранения, обкатки новых и отремонтированных машин.

Снижение износа деталей, подвергающихся механическому изнашиванию, можно обеспечить за счет

•улучшения механической обработки поверхностей,

•применяя шлифование, притирку, развертывание, доводку;

•нанесение на поверхность деталей износостойких покрытий (наплавка твердыми сплавами, хромирование, газопламенное напыление и др.):

•упрочнение поверхности химико-термической обработкой, поверхностно-пластическим деформированием (ПДД) (обработка роликами, шариками и др.), электромеханическое и термомеханическое упрочнение, использование вибронакатки для удержания смазки, дробеструйный и гидроабразивный наклеп и др.

За счет перечисленных мероприятий можно повысить усталостную прочность деталей, уменьшить абразивный износ.

Для снижения коррозии поверхности деталей из черных металлов покрывает оловом, никелем, хромом и цинком.

Во время хранения детали покрывают веществами, образующими на поверхности химические защитные пленки (пассиваторы), а также покрытие веществами, создающими такие изоляционные пленки, которые препятствуют образованию микрогальванических пар (ингибиторы). На поверхности деталей эти вещества наносят в виде раствора.

Широко используется для защиты машин от коррозии окраска поверхности. Увеличение технического ресурса подшипников качения и шестерен Рекомендуется периодически поворачивать шарикоподшипники на 180° в плоскости, перпендикулярной плоскости вращения шариков. Роликовые подшипники рекомендуется переставлять так, чтобы ролики передвигались в обратном | направлении. Незначительный зазор между кольцом и гнездом снижает ресурс в 1,5 раза. Поворот шестерен на 180° (если это позволяет конструкция) обеспечивает работу неизношенными поверхностями зубьев.

4.8. Понятие о предельных и допустимых износах деталей и сопряжжений

Любая в конструктивном отношении совершенная машина с течением времени изменяет свои первоначальные характеристики, происходит ухудшение ряда показателей - уменьшается мощность, увеличивается расход топлива и смазки, снижается КПД трансмиссий, ухудшается качество работы (пилы, пилорамы, шпалорезные станки и др.).

Таким образом, снижается производительность, экономичность. В процессе работы ослабевают резьбовые соединения, нарушаются посадки в сопряжениях, увеличиваются зазоры, уменьшаются натяги.

После некоторого периода эксплуатации износ деталей в сопряжениях достигает предельных величин, при которых их дальнейшая работа становится технически ненадежной или экономически нецелесообразной.

Предельным износом называется износ, соответствующий предельному состоянию изнашивающегося изделия или его составной части. Основные признаки появления предельных износов:

•повышение интенсивности изнашивания,

•снижение прочности вследствие изменения размеров,

•увеличения зазоров, снижения натягов, искажения геометрической формы. Определение предельных износов является технически сложной задачей. Для подвижных соединений критерием предельного износа может служить величина максимального зазора, искажение геометрической формы.

Предельные зазоры в сопряжении плунжер-гильза топливного насоса определяются по изменению количества подаваемого топлива за один ход плунжера; в сопряжении поршень-гильза по изменению расхода масла в зависимости от износа цилиндров и поршневых колец; в сопряжениях типа вал-подшипник по максимальному зазору и по искажению геометрической формы.

Допустимыми называют износы, размеры детали и другие ее технические характеристики, при которых она может быть поставлена в машину без ремонта и будет удовлетворительно работать в течение всего межремонтного периода.

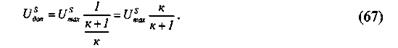

Допустимым износом называется износ, при котором изделие сохраняет работоспособность. Допустимый износ может быть определен по формуле из соотношения

где It - скорость изнашивания; Тi - интервал времени между двумя плановыми ремонтами; It·Ti - возрастание износа детали за время Тi.

Учитывая, что It = Usдоп/T, где Т - время работы детали до ремонта, получим

Если обозначить через К - номер данного периодического ремонта с момента последнего ремонта детали, тогда время работы детали запишется

Учитывая это соотношение, можно записать

Пример. Деталь имеет глубину цементированного слоя 0,8 мм и предельный износ ее составляет Umах=0,64 мм. Надо ли восстанавливать деталь, если при ее измерении при третьем периодическом ремонте износ оказался равным 0,55 мм. Определяем Uдon по формуле

Несмотря на это, деталь необходимо ремонтировать, т. к. она не дорабатывает до следующего ремонта. За один цикл износ должен составлять 0,64:4=0,16 мм, а у нас 0,64-0,55=0,09 мм.

Признаки, по которым определяют предельное состояние деталей, подразделяют на три группы: технические, качественные и экономические.

Технические критерии позволяют определить предельный износ деталей на основании наступления форсированного изнашивания (возникают удары, интенсивный износ поверхностей, вибрация, повышается температура).

Качественные критерии позволяют находить предельные износы по принципу изменения качества работы машины или ее агрегатов и узлов.

Предельная величина в этих случаях устанавливается в зависимости от технических и других отклонений и норм качества работы. Наиболее часто эти критерии используются для оценки состояния рабочих органов машин (детали рулевых и тормозных механизмов, и др.).

Экономические критерии характеризуют снижение производительности машины, повышение расхода эксплуатационных материалов, себестоимости вы-полняемых работ и технического обслуживания. Эти критерии косвенно указы-

вают на достижение предельного износа частью деталей. Примером этого может служить износ шатунно-поршневой группы двигателей внутреннего сгорания.

Остаточная стоимость элемента определяется

Дата добавления: 2016-06-29; просмотров: 8168;