Основные характеристики изнашивания

Для характеристики изнашивания используют следующие показатели: скорость изнашивания, интенсивность изнашивания, износостойкость, относительная износостойкость.

Скорость изнашивания - отношение значения износа к интервалу времени, в течение которого он возник

Интенсивность изнашивания - отношение значения износа к обусловленному пути, на котором происходит изнашивание, или объему выполненной работы

Износостойкость - свойство материала оказывать сопротивление изнашиванию в определенных условиях трения, оцениваемое величиной, обратной скорости изнашивания или интенсивности изнашивания.

Относительная износостойкость - отношение износостойкости данного материала и материала, принятого за эталон, при их изнашивании в одинаковых условиях.

Основными факторами, влияющими на процесс изнашивания являются следующие:

•конструктивные характеристики сопряжения, обеспечивающие различные виды трения (скольжения, качения),

•действующие нагрузки,

•скорость относительного перемещения,

•характер движения (равномерное, неравномерное),

•зазоры,

•качество обработки сопрягаемых поверхностей,

•материалы сопрягаемых деталей,

•структура материала,

•твердость поверхности. Эти факторы относятся к конструктивным характеристикам сопряжений.

Помимо конструктивных есть еще эксплуатационные характеристики:

–окружающая рабочая среда (запыленность, температура),

–качество применяемых смазочных материалов,

–фактически действующие нагрузки.

На скорость изнашивания деталей основное влияние оказывает удельное давление Р и скорость относительного скольжения v. Эта зависимость может быть выражена формулой

где k - коэффициент, характеризующий влияние материала детали и качества поверхности; m и n - постоянные, характеризующие вид смазки, качество смазочных слоев.

Для абразивного изнашивания М. М. Хрущевым установлено, что m=n=l и Формула примет вид

При пластическом контакте скорость изнашивания поверхности связана с физико-механическими свойствами материала трущихся поверхностей и может быть определена по формуле

Анализируя формулу можно сделать вывод, что скорость изнашивания зависит от пластичности материала (Gт и τ), фрикционных свойств (Gт и τ), твердости НВ и разрывного удлинения δ; t - коэффициент усталости ( принимается 2 ... 3).

При упругом контакте скорость изнашивания для гладких металлических поверхностей приближенно определяется по зависимости

где Е - модуль упругости.

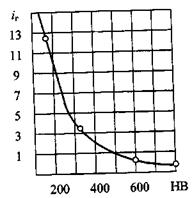

Одной из важнейших характеристик металлов и сплавов, влияющих на скорость почти всех видов изнашивания, является твердость. С увеличением твердости износостойкость материала повышается (рис, 12), хотя и прямой зависимости

не имеется. Повышенная износостойкость объясняется тем, что твердые материалы оказывают большие сопротивления проникновению в них продуктов износа. Кроме того, они меньше деформируются.

Рисунок 12 – Износостойкость углеродистых сталей при трении скольжения

Исследованиями установлено, что значительное влияние на износостойкость оказывает структура металла. Наиболее износостойкой из сплавов является сталь. С повышением содержания углерода износостойкость стали возрастает. Стали с закалочными структурами менее подвержены износу. Легирование сталей марганцем, хромом, никелем, вольфрамом и др. элементами повышает ее износостойкость, т. к. легирующие элементы образуют химические соединения с углеродом и твердые растворы с железом, обладающие высокой твердостью.

Антифрикционные свойства чугунов и их износостойкость определяется структурой основы и свойствами химических соединений примесей и различных присадок, содержащихся в них.

В серых чугунах перлитная структура основы повышает износостойкость в 1,5÷2 раза по сравнению с ферритными чугунами.

Если углерод находится в чугуне в виде цементита Fe3C2, то такой чугун более устойчив к износу.

Используя химико-термическую обработку чугунов можно значительно поднять их износостойкость. Наиболее высокая износостойкость наблюдается у чугунов при легировании их специальными присадками - никелем, хромом, медью, молибденом и др. Присадки образуют твердые химические соединения или входят в раствор.

Под качеством поверхности понимают совокупность геометрических параметров и физических свойств поверхностного слоя материала, из которого изго- товлена деталь.

Под качеством поверхности понимают совокупность геометрических параметров и физических свойств поверхностного слоя материала, из которого изго- товлена деталь.

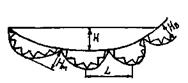

Геометрические параметры характеризуются макрогеометрией, волнистостью, шероховатостью и направлением следов обработки (штрихов). Н - макронеровности (овал, конус, бочкообразность и др.).

Рисунок 13 - Макро- и микронеровности на обработанной поверхности:

Н - высота волн; Нм - микронеровности, шероховатости; L - шаг волны неровностей

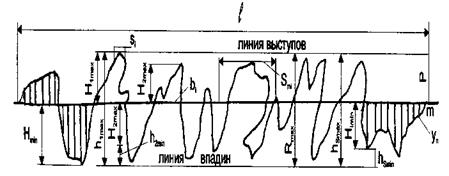

Количественная оценка шероховатости поверхности на базовой длине l устанавливает шесть параметров (рис. 14):

Рисунок 14 - Основные параметры шероховатости поверхности

Среднеарифметическое отклонение профиля Ra; наибольшая высота неровностей профиля Rmax; средний шаг неровностей Smin; средний шаг неровностей по вершинам Sj; относительная опорная длина профиля tn, где р значение уровня се-ения профиля; высота неровностей профиля по десяти точкам Rz.

Физические свойства определяются структурой, микротвердостью, глуби- * ной наклепа, остаточными напряжениями, теплостойкостью, взаимодействием со смазкой, химическим сродством с кислородом. Стандарты определяют макроге-ометрию, шероховатость и твердость поверхности и в некоторых случаях направ-

ление следов обработки. Остальные свойства учитывают при проведении исследовательских работ.

От макрогеометрии зависит правильность относительного расположения и

перемещения сопрягаемых поверхностей деталей.

Волнистость и направление следов обработки хотя и оказывает влияние на износостойкость деталей, однако они менее значительны по сравнению с шероховатостью.

Повышенная шероховатость поверхности снижает интенсивность изнашивания. Однако следует заметить, что определенным условиям работы должна соответствовать своя, оптимальная чистота поверхности (рис. 15).

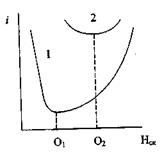

Рисунок 15 - Схема зависимости износа от микронеровности поверхности

На рисунке изображены две кривые 1 и 2. При тяжелых условиях работы кривая 2 смещается вправо. В этом случае требуется пониженная чистота поверхности. При легких условиях работы требуется высокая чистота поверхности, кривая 1 смещена влево.

Точки O1 и О2 характеризуют оптимальную чистоту поверхности, при которой износ деталей в легких и тяжелых условиях работы является минимальным.

Окружающая среда оказывает значительное влияние на износостойкость деталей машин, работающих в самых разнообразных условиях - повышенная влажность, колебания температуры, запыленность воздуха и др.

Смазка трущихся поверхностей имеет существенное значение для повышения износостойкости деталей. Правильный выбор смазки и непрерывная ее подача в зону трения обеспечивает устойчивую и нормальную работу сопряжений. Смазка должна соответствовать заданным условиям работы машины.

Дата добавления: 2016-06-29; просмотров: 12358;