Датчики неэлектрических величин

Датчики представляют собой электрические аппараты, предназначенные для преобразования непрерывного изменения входной (контролируемой) неэлектрической величины в пропорциональное изменение выходной электрической величины. Входные величины могут отражать самые разнообразные физические явления - линейное или угловое перемещение, скорость, ускорение, температуру твердых, жидких и газообразных тел, усилие, давление и т. д. В качестве выходных величин чаще всего используются активное, индуктивное, емкостное сопротивление, ток, ЭДС, падение напряжения, частота и фаза переменного тока.

Основной характеристикой датчика является чувствительность:

,

,

где ΔY, ΔX – приращения выходной и входной величин.

Часто пользуются понятием относительной чувствительности:

,

,

где Y, X – полные изменения выходной и входной величин.

Номинальной характеристикой датчика называется зависимость выходной величины от входной. Эта характеристика приводится в паспорте датчика и используется как расчетная при измерениях. Экспериментально снятая характеристика вход - выход отличается от номинальной на погрешность.

На погрешность оказывают влияние внешние условия эксплуатации: температура, магнитные и электрические поля, напряжение и частота источника питания, механические и радиационные воздействия и др.

В лекции рассматриваются датчики, которые по принципу действия и конструкции близки к электрическим аппаратам. Эти датчики могут быть подразделены на контактные и бесконтактные.

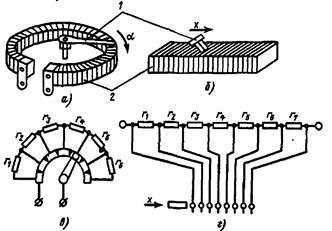

К контактным датчикам относятся резистивные датчики, в которых подвижный скользящий контакт 1 переменного резистора связан с элементом, перемещение которого контролируется (рис. 17.1, а, б).

Если сечение каркаса 2, на котором намотан резистор, всюду одинаково, то сопротивление датчика меняется пропорционально углу поворота  или ходу X.

или ходу X.

|

|

|

|

Рис. 17.1. Различные исполнения резистивных датчиков

Чувствительность резистивных датчиков может быть 3 – 5 В/мм.

Погрешность работы датчиков зависит от стабильности питающего напряжения, точности изготовления конструктивных деталей, температурной стабильности использованного проводникового материала. Для повышения температурной стабильности следует применять проволоку с малым температурным коэффициентом сопротивления.

Резистивные датчики используются для измерения линейных и угловых перемещений. С их помощью можно измерить уровень и расход жидкости (датчик соединяется с поплавком), силу (датчик соединяется с упругим элементом, деформируемым измеряемой силой), размеры и т. д.

Преимущества резистивных датчиков заключаются в простоте конструкции, точности работы до 0,5 %, малых массе и габаритах. Недостатком является наличие подвижного контакта, ухудшающего надежность работы и уменьшающего срок службы.

К бесконтактным датчикам относятся индуктивные, трансформаторные, дифференциальные, магнитоупругие, индукционные и др.

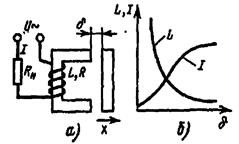

Рассмотрим простейший индуктивный датчик (рис. 17.2, 17.3).

|

|

Рис. 17.2. Индуктивный датчик с изменяющимся зазором

|

|

Рис. 17.3. Индуктивный датчик с изменяющейся площадью зазора

Если пренебречь магнитным сопротивлением стали, потоками рассеяния и выпучивания, то индуктивность обмотки:

. (17.1)

. (17.1)

Ток в цепи обмотки:

(17.2)

(17.2)

Индуктивность обмотки L и протекающий по ней ток I могут изменяться за счет изменения зазора  или его площади S.

или его площади S.

На рис. 17.2, а представлен датчик с изменяемым зазором  , а на рис. 17.3 с изменяемой площадью S зазора, пропорциональной координате перемещения d. Зависимость индуктивности и тока от величины зaзopа дана на рис. 17.2, б, а зависимость L от S или координаты d - на рис. 17.3, б.

, а на рис. 17.3 с изменяемой площадью S зазора, пропорциональной координате перемещения d. Зависимость индуктивности и тока от величины зaзopа дана на рис. 17.2, б, а зависимость L от S или координаты d - на рис. 17.3, б.

Погрешности индуктивных датчиков определяются стабильностью напряжения и частоты источника питания, влиянием температуры на активное сопротивление обмотки и размеры рабочего зазора.

Чувствительность индуктивного датчика определяется зависимостями:

при изменении зазора:

(17.3)

(17.3)

при изменении площади:

(17.4)

(17.4)

где  - начальное значение индуктивности датчика при

- начальное значение индуктивности датчика при  и

и  ;

;

- длина зазора и его площадь в начале хода;

- длина зазора и его площадь в начале хода;

и

и  - изменение зазора и площади.

- изменение зазора и площади.

Таким образом, чувствительность  является нелинейной функцией

является нелинейной функцией  .Для работы с малой нелинейностью целесообразно выбирать

.Для работы с малой нелинейностью целесообразно выбирать  .

.

На якорь описанных выше датчиков действует сила, создающая механическую нагрузку на элемент, перемещение которого контролируется. Эта сила определяется зависимостью:

(17.5)

(17.5)

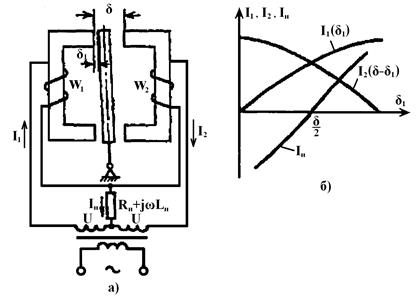

Для устранения этого недостатка применяют дифференциальные датчики. Дифференциальный датчик содержит две совершенно одинаковые и симметрично расположенные электромагнитные системы (рис. 17.4, а).

Токи в обмотках  равны:

равны:

(17.6)

(17.6)

(17.7)

(17.7)

где k - конструктивный фактор;

R - активное сопротивление обмотки.

Рис. 17.4. Дифференциальный индуктивный датчик

Ток в нагрузке: IН=I1+ I2 .

При увеличении зазора  ток

ток  в обмотке

в обмотке  увеличивается, а ток

увеличивается, а ток  в обмотке

в обмотке  уменьшается, так как зазор

уменьшается, так как зазор  тоже уменьшается.

тоже уменьшается.

Зависимость тока в нагрузке от зазора показана на рис. 17.4, б. По сравнению с рисунком 17.2, б возрастает крутизна этой зависимости, и она становится более линейной. Если пренебречь активным сопротивлением цепи, то сила, действующая на якорь, не зависит от зазора и поток, проходящий через зазор  , равен потоку в зазоре

, равен потоку в зазоре  . Таким образом, в дифференциальном датчике отсутствуют механические воздействия на контролируемый элемент. Применение дифференцированных датчиков обеспечивает расширение пределов измерений и повышение чувствительности.

. Таким образом, в дифференциальном датчике отсутствуют механические воздействия на контролируемый элемент. Применение дифференцированных датчиков обеспечивает расширение пределов измерений и повышение чувствительности.

Если в воздушный зазор индуктивного датчика вводить профилированный ферромагнитный диск, то контролируемый угол достигает  и может быть получена зависимость L=f(α) практически любого вида. Если в зазор вводится диск из немагнитного электропроводящего материала, то это аналогично появлению в магнитной системе короткозамкнутого витка, что создает реактивное магнитное сопротивление

и может быть получена зависимость L=f(α) практически любого вида. Если в зазор вводится диск из немагнитного электропроводящего материала, то это аналогично появлению в магнитной системе короткозамкнутого витка, что создает реактивное магнитное сопротивление  . Тогда индуктивность:

. Тогда индуктивность:

(17.8)

(17.8)

где  .

.

Магнитное сопротивление  зависит от формы диска, его электрической проводимости и положения в рабочем зазоре. С целью повышения чувствительности такой датчик может быть включен в колебательный контур с частотой 10-15 кГц. Для уменьшения потерь катушки датчика выполняются в виде двух плоских обмоток без магнитопровода, между которыми перемещается диск.

зависит от формы диска, его электрической проводимости и положения в рабочем зазоре. С целью повышения чувствительности такой датчик может быть включен в колебательный контур с частотой 10-15 кГц. Для уменьшения потерь катушки датчика выполняются в виде двух плоских обмоток без магнитопровода, между которыми перемещается диск.

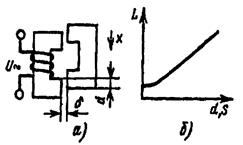

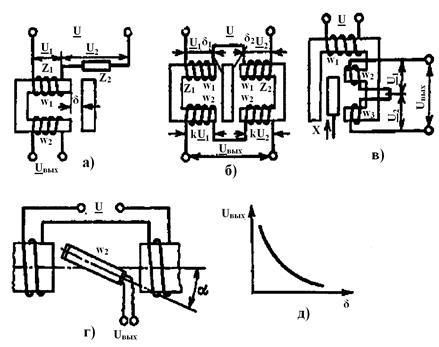

В трансформаторном датчике (ТД) при изменении зазора  полное сопротивление первичной обмотки (рис. 17.5, а)

полное сопротивление первичной обмотки (рис. 17.5, а)

(17.9)

(17.9)

также меняется и происходит перераспределение напряжений U1 и U2 .

Зависимость выходного напряжения Uвых=f(  ) представлена на рис. 17.5, д. В более совершенном дифференциальном ТД (рис. 17.5, б) выходное напряжение можно найти приближенно с помощью уравнений:

) представлена на рис. 17.5, д. В более совершенном дифференциальном ТД (рис. 17.5, б) выходное напряжение можно найти приближенно с помощью уравнений:

(17.10)

(17.10)

(17.11)

(17.11)

(17.12)

(17.12)

; (17.13)

; (17.13)

(17.14)

(17.14)

Таким образом, выходное напряжение датчика прямо пропорционально разности зазоров  . При больших перемещениях применяются датчики с изменяемой площадью зазора (рис. 17.5, в).

. При больших перемещениях применяются датчики с изменяемой площадью зазора (рис. 17.5, в).

|

|

|

|

|

Рис. 17.5. Трансформаторные датчики:

а - с одним магнитопроводом; б - дифференциальный;

в - с изменяемой площадью зазоров; г - с поворотной рамкой;

д - зависимость выходного напряжения от зазора

При угловых перемещениях контролируемого элемента используются датчики с поворотной рамкой (рис. 17.5, г). Выходное напряжение в таком датчике пропорционально синусу угла поворота якоря  :

:

(17.15)

(17.15)

где  - число витков рамки;

- число витков рамки;

- максимальное значение индукции в рабочем зазоре, Тл;

- максимальное значение индукции в рабочем зазоре, Тл;

Sр - площадь рамки,  ;

;

- угол поворота.

- угол поворота.

ТД выгодно отличаются от индуктивных датчиков отсутствием гальванической связи между цепью питания и выходной цепью, а также простотой измерительных схем. Относительно большая мощность датчиков позволяет использовать их без промежуточных усилителей. Индуктивные и трансформаторные датчики нашли широкое применение для измерения перемещений, деформаций, контроля и размеров и т.п.

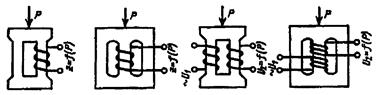

Если на ферромагнитный материал воздействует механическое усилие, то меняется его магнитная проницаемость  . Это явление, называемое магнитоупругим эффектом, используется в магнитоупругих датчиках. Эти датчики применяются для измерения статических, знакопеременных и быстро изменяющихся механических нагрузок. В магнитоупругих датчиках, представленных на рис. 17.6, а и б, при изменении силы Р изменяется магнитная проницаемость

. Это явление, называемое магнитоупругим эффектом, используется в магнитоупругих датчиках. Эти датчики применяются для измерения статических, знакопеременных и быстро изменяющихся механических нагрузок. В магнитоупругих датчиках, представленных на рис. 17.6, а и б, при изменении силы Р изменяется магнитная проницаемость  материала магнитопровода и, следовательно, индуктивное сопротивление обмотки.

материала магнитопровода и, следовательно, индуктивное сопротивление обмотки.

а б в г

Рис. 17.6. Магнитоупругие датчики больших усилий

В датчиках, приведенных на рис. 17.6, в, г, за счёт изменения магнитной проницаемости изменяется взаимная индуктивность обмоток и, следовательно, выходное напряжение  . Относительная чувствительность датчика:

. Относительная чувствительность датчика:

. (17.16)

. (17.16)

где  - относительное удлинение (сжатие) магнитопровода под воздействием силы Р.

- относительное удлинение (сжатие) магнитопровода под воздействием силы Р.

В пределах упругой деформации  =

=  ,

,

где  механическое напряжение в ферромагнитном материале;

механическое напряжение в ферромагнитном материале;

Е - модуль упругости.

Изменение проницаемости  можно выразить через конструктивные параметры:

можно выразить через конструктивные параметры:

, (17.17)

, (17.17)

где  - абсолютная магнитная проницаемость, Гн/м;

- абсолютная магнитная проницаемость, Гн/м;

В  - индукция насыщения материала, Tл;

- индукция насыщения материала, Tл;

относительная деформация при

относительная деформация при

Тогда

(17.18)

(17.18)

Для увеличения чувствительности желательно, чтобы материалы имели высокую проницаемость  и малую индукцию насыщения. Поэтому для таких датчиков широко применяется пермаллой. С целью увеличения чувствительности магнитопровод датчика выполняется без зазоров. В некоторых исполнениях датчика тонкая пластина пермаллоя с обмоткой приклеивается к детали так же, как тензодатчик.

и малую индукцию насыщения. Поэтому для таких датчиков широко применяется пермаллой. С целью увеличения чувствительности магнитопровод датчика выполняется без зазоров. В некоторых исполнениях датчика тонкая пластина пермаллоя с обмоткой приклеивается к детали так же, как тензодатчик.

Погрешности датчика вызываются колебаниями питающего напряжения, температуры и магнитоупругим гистерезисом.

Для снижения погрешности от колебаний напряжения устройства с магнитоупругим датчиком должны питаться от стабилизированных источников питания. Для компенсации температурной погрешности в одно плечо моста включается датчик, подвергающийся воздействию контролируемой силы, в другое - компенсационный, имеющий точно такие же параметры, но не подвергающийся воздействию. Поскольку эти датчики включены в схему измерительного моста, то изменение их активного сопротивления не сказывается на работе всего измерительного канала.

Для уменьшения погрешности за счёт магнитоупругого гистерезиса выбирается материал с узкой петлей гистерезиса. Напряженность магнитного поля должна приближаться к напряженности насыщения. Максимальная механическая нагрузка не должна превышать 1/6-1/7 предела упругости.

Если изменяется потокосцепление, связанное с проводником или катушкой, то в них возникает ЭДС. Это происходит при движении проводника в магнитном поле или магнитного поля, пересекающего неподвижный проводник. ЭДС индукции возникает и тогда, когда потокосцепление изменяется в результате изменения магнитной проводимости. Эти явления лежат в основе работы индукционных датчиков.

Индукционные датчики (ИД) часто применяются как датчики скорости. Если использовать дифференцирующие и интегрирующие R-C цепочки, то можно получить выходные величины, пропорциональные ускорению и перемещению.

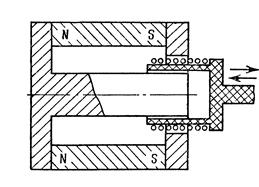

Простейший ИД скорости линейного перемещения показан на рис. 17.7.

Рис. 17.7. Индукционный датчик скорости линейного перемещения

Выходной сигнал снимается с обмотки, в которой наводится ЭДС:

(17.9)

(17.9)

где В - индукция, создаваемая в рабочем зазоре кольцевым постоянным магнитом, Тл;

длина витка перемещающейся измерительной обмотки, м;

длина витка перемещающейся измерительной обмотки, м;

- число витков;

- число витков;

V - скорость перемещения измерительной обмотки, м/ с.

Чувствительность датчика  может быть увеличена за счёт увеличения индукции и числа витков. Для получения сигнала, пропорционального перемещению, сигнал с обмотки интегрируется с помощью цепочки R-C . При интегрировании с малой погрешностью постоянная времени T=RC берется достаточно большой и сигнал уменьшается в сотни раз.

может быть увеличена за счёт увеличения индукции и числа витков. Для получения сигнала, пропорционального перемещению, сигнал с обмотки интегрируется с помощью цепочки R-C . При интегрировании с малой погрешностью постоянная времени T=RC берется достаточно большой и сигнал уменьшается в сотни раз.

Для контроля частоты вращения используются датчики в виде тахогенераторов и импульсных индукционных датчиков. Тахогенератор постоянного тока может представлять собой генератор малой мощности с возбуждением от постоянных магнитов. ЭДС на выходе такого генератора пропорциональна частоте его вращения ω:

(17.10)

(17.10)

Для повышения линейности выходной характеристики сопротивление нагрузки тахогенератора должно быть возможно больше (уменьшается реакция якоря). Переходное сопротивление щеток также вносит существенную погрешность.

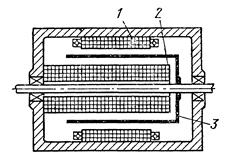

Более надежными являются асинхронные тахогенераторы (рис. 17.8.)

Рис. 17.8. Асинхронный тахогенератор

Обмотка статора 1 питается от источника переменного тока частотой 400-500 Гц. Обмотка 2 неподвижна и сдвинута относительно обмотки 1 на угол 90°. Полый алюминиевый ротор 3 связан с валом, скорость которого контролируется.

При неподвижном роторе пульсирующий поток от обмотки 1 не вызывает ЭДС в выходной обмотке, т.к. оси обмоток сдвинуты на 90°. При вращении ротора 3 в нем возникают ЭДС и токи резания, пропорциональные частоте вращения. Эти токи создают поперечное магнитное поле, изменяющееся с частотой питания. Возникающая в обмотке 2 под действием магнитного поля ротора ЭДС имеет амплитуду, пропорциональную угловой скорости ротора:

. (17.11)

. (17.11)

Достоинством такого датчика является отсутствие щеток и неизменность частоты выходного сигнала от частоты вращения.

Если обмотку 1 питать от сети постоянного тока, то обмотка 2 выдает ЭДС, пропорциональную угловому ускорению вала.

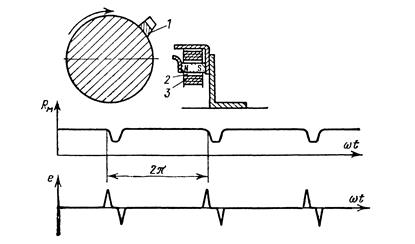

На рис. 17.9 показан импульсный индукционный датчик. На вращающемся валу укреплен выступ 1 из магнитомягкой стали. При прохождении выступа мимо рабочего зазора магнитное сопротивление  для потока постоянного магнита резко уменьшается.

для потока постоянного магнита резко уменьшается.

При нарастании потока появляется первый импульс ЭДС в выходной обмотке 3. При спадании потока - второй. За один оборот появляются два импульса ЭДС. Число импульсов в единицу времени считывается измерительным устройством.

Рис. 17.9. Импульсный индукционный датчик

Достоинство датчика – в точности, не зависящей от качества выполнения магнитной системы, старения постоянного магнита, расстояния между валом и магнитом и других факторов. Источником погрешности для первых двух типов датчиков является изменение сопротивления обмоток под действием температуры.

Специальными мерами погрешность можно уменьшить до 0,5-1,5%.

Лекция № 18

Дата добавления: 2016-06-29; просмотров: 3935;