Физическая сущность потерь кинетической энергии пара

Как уже было установлено выше, при течении пара через решетку турбинных лопаток часть кинетической энергии расходуется на преодоление трения и других сопротивлений, что приводит к увеличению энтальпии пара. Эта часть кинетической энергии пара уже не может быть использована для совершения полезной работы. В связи с этим было введено понятие о потерях кинетической энергии.

Относительная величина потерь характеризуется коэффициентом потерь в направляющем аппарате ζd и коэффициентом потерь на рабочих лопатках ζs.

Наша задача – установить, от каких именно факторов зависит величина потерь. Здесь мы будем рассматривать решетку лопаток вообще, не оговаривая заранее, направляющая решетка, или рабочая. Полученные выводы применимы к обоим типам решеток. Для того чтобы подчеркнуть эту общность, коэффициент потерь будем обозначать буквой ζ, без всякого индекса.

Наша задача – установить, от каких именно факторов зависит величина потерь. Здесь мы будем рассматривать решетку лопаток вообще, не оговаривая заранее, направляющая решетка, или рабочая. Полученные выводы применимы к обоим типам решеток. Для того чтобы подчеркнуть эту общность, коэффициент потерь будем обозначать буквой ζ, без всякого индекса.

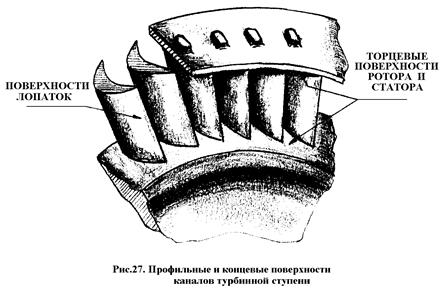

Как известно, потери кинетической энергии наблюдаются при взаимодействии потока с поверхностью обтекаемого тела. Реальная турбинная решетка имеет лопатки конечной высоты (рис.27). Поэтому каждый межлопаточный канал по бокам ограничен поверхностями лопаток, а по высоте – торцевыми поверхностями ротора и корпуса, либо бандажной лентой. В связи с этим все потери энергии в решетке принято разделять на две большие группы – профильные и концевые потери:

Профильные потери появляются в результате взаимодействия потока с поверхностью лопаток. Концевые потери появляются в результате взаимодействия потока с торцевыми поверхностями каналов. Рассмотрим более подробно явления, при водящие к возникновению профильных и концевых потерь.

Профильные потери появляются в результате взаимодействия потока с поверхностью лопаток. Концевые потери появляются в результате взаимодействия потока с торцевыми поверхностями каналов. Рассмотрим более подробно явления, при водящие к возникновению профильных и концевых потерь.

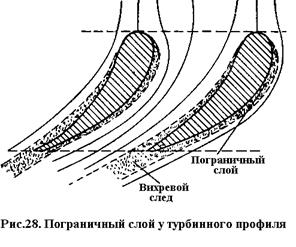

Схему движения пара в плоской решетке можно представить себе следующим образом. При обтекании потоком пара профиля турбинной лопатки на поверхности профиля образуется пограничный слой (рис.28). Пограничным слоем называется тонкий слой пара, прилегающий к поверхности профиля, в котором скорость меняется от нуля до скорости набегающего потока. В пограничном слое из–за трения о поверхность про  филя скорость пара резко уменьшается и на поверхности профиля практически равна нулю. Таким образом, первая составляющая профильных потерь – это потери трения в пограничном слое.

филя скорость пара резко уменьшается и на поверхности профиля практически равна нулю. Таким образом, первая составляющая профильных потерь – это потери трения в пограничном слое.

При стекании пограничных слоев с выпуклой и вогнутой поверхности профиля за выходной кромкой каждого профиля образуется вихревой след. В области вихревого следа наблюдается интенсивное вихревое движение частиц пара. Поэтому скорость потока в области вихревого следа существенно падает.

Таким образом, вторая составляющая профильных потерь – это вихревые потери. Вихревые потери достигают большой величины, если отрыв пограничного слоя происходит не на кромке, а внутри канала (рис.29). В этом случае область вихревого следа резко увеличивается и, в отдельных случаях, вихревые следы двух соседних профилей могут сомкнуться. Отрывной режим обтекания может наблюдаться, например, если резко изменяется угол натекания потока на решетку.

Таким образом, вторая составляющая профильных потерь – это вихревые потери. Вихревые потери достигают большой величины, если отрыв пограничного слоя происходит не на кромке, а внутри канала (рис.29). В этом случае область вихревого следа резко увеличивается и, в отдельных случаях, вихревые следы двух соседних профилей могут сомкнуться. Отрывной режим обтекания может наблюдаться, например, если резко изменяется угол натекания потока на решетку.

Наконец, если скорость течения пара сверхзвуковая, то может появиться третья составляющая профильных потерь – это потери в скачках уплотнение или волновые потери.

Опыт показывает, что при переходе от сверхзвуковых скоростей к дозвуковым скорость пара снижается не плавно, а резко.

Это ведет также к резкому изменению (увеличению) давления, температуры и удельного объема пара с образованием отрыва пограничного слоя. При этом наблюдается резкое увеличение потерь кинетической энергии, какое явление носит название волнового кризиса (рис.30). Таким образом, в общем случае:

Что же касается концевых потерь, то они образуются следующими явлениями. Прежде всего, заметим, что при взаимодействии потока с торцевыми поверхностями канала на них также образуется пограничный слой, в котором скорость падает. Поэтому первая составляющая концевых потерь – это потери на трение в пограничном слое по торцам канала.

Что же касается концевых потерь, то они образуются следующими явлениями. Прежде всего, заметим, что при взаимодействии потока с торцевыми поверхностями канала на них также образуется пограничный слой, в котором скорость падает. Поэтому первая составляющая концевых потерь – это потери на трение в пограничном слое по торцам канала.

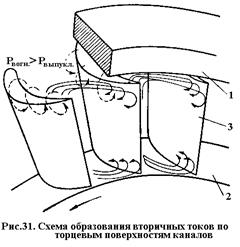

Кроме того, наличие торцевого пограничного слоя приводит к появлению дополнительных перетеканий пара и, в конечном счете, к увеличению потерь. Схема таких перетеканий, называемых вторичными потоками, показана на рис.31. Поворот потока в межлопаточном канале приводит к появлению поперечного градиента давлений внутри канала. Давление в вогнутой поверхности профиля существенно выше, чем давление на выпуклой поверхности. В центральной части канала этот градиент давлений уравновешивается центробежными силами, возникающими при повороте потока с большой скоростью. Поэтому наличие разности давлений не приводит к перетеканию пара в поперечном направлении. Но по торцам канала, где скорости малы, возникает движение пара в поперечном направлении. Это перетекание пара приводит к взбуханию пограничного слоя на выпуклой поверхности профиля, что способствует отрыву пограничного слоя и появлению дополнительных вихреобразований. Все это увеличивает потери энергии.

Таким образом:

На практике коэффициент потерь ζ, учитывающий как профильные, так и концевые потери, определяется опытным путем при продувке решеток на специальных газодина

На практике коэффициент потерь ζ, учитывающий как профильные, так и концевые потери, определяется опытным путем при продувке решеток на специальных газодина  мических стендах. Однако определять коэффициент потерь для каждого из венцов каждой вновь строящейся турбины практически невозможно. Для того чтобы иметь возможность распространить результаты исследования одной решетки на другую необходимо обеспечить, во первых геометрическое подобие этих решеток и, во–вторых гидродинамическое подобие потоков пара в этих решетках.

мических стендах. Однако определять коэффициент потерь для каждого из венцов каждой вновь строящейся турбины практически невозможно. Для того чтобы иметь возможность распространить результаты исследования одной решетки на другую необходимо обеспечить, во первых геометрическое подобие этих решеток и, во–вторых гидродинамическое подобие потоков пара в этих решетках.

Две решетки являются геометрически подобными, если составлены из профилей одинаковой формы, имеют одинаковый относительный шаг  , угол установки βв и относительную высоту лопаток

, угол установки βв и относительную высоту лопаток  .

.

Геометрия решетки, по разному влияет на величину профильных и концевых потерь. Так, профильные потери, в основном, зависят от формы профиля и положения его в решетке:

Профильные потери = f (форма профиля,  , βв)

, βв)

Концевые потери, в основном, зависят от относительной высоты лопаток:

Концевые потери = f (  )

)

Основными критериями, характеризующими гидродинамическое подобие пара в двух геометрически подобных решетках профилей, являются критерии Рейнольдса и Маха.

Поэтому при использовании опытных данных для определения величины потерь, необходимо учесть влияние числа Re и числа М.

Дата добавления: 2016-06-29; просмотров: 2483;