Обнаружение утечек.

При достижении давления, равного 0 ,3; 0,6 и 1,0 от расчетного, повышение давления прекращают и проводят выявление неплотностей следующими способами:

- прослушиванием для обнаружения крупной течи;

- ощупыванием соединений для обнаружения крупной течи;

- обмыливанием всех разъемных и неразъемных соединений. В случае присутствия течи будут образовываться мыльные пузыри. Для того, чтобы мыльная пена не высыхала, в нее добавляется глицерин.

В настоящее время имеется целый ряд химических компонентов, используемых вместо мыльной пены, например, Better Bubble производства RESTORSEAL (США) (рис.7.18.) или L -32850 производства LA-CO (США) и т.д. При нанесении на исследуемую поверхность образуются устойчивые эластичные пузыри, которые хорошо указывают место утечки. В отличие от мыльной пены, может применяться при пониженной температуре, начиная от -7⁰C и выше.

В настоящее время имеется целый ряд химических компонентов, используемых вместо мыльной пены, например, Better Bubble производства RESTORSEAL (США) (рис.7.18.) или L -32850 производства LA-CO (США) и т.д. При нанесении на исследуемую поверхность образуются устойчивые эластичные пузыри, которые хорошо указывают место утечки. В отличие от мыльной пены, может применяться при пониженной температуре, начиная от -7⁰C и выше.

Рис. 7.18 . Жидкий индикатор утечек.

- электронным течеискателем (рис.7.19). Для этого перед началом испытания системы на плотность вводится небольшое количество сигнального хладагента (0,5 – 1,0) кг, который планируется заправить в установку. Это количество выбирается из расчета того, что 1 кг хладагента создает концентрацию в помещении объемом 850 – 1100 м3 примерно 100 ppm. При пороге чувствительности современного электронного течеискателя 30 – 40 ppm введенной порции достаточно для обнаружения утечек хладагента в системе.

- электронным течеискателем (рис.7.19). Для этого перед началом испытания системы на плотность вводится небольшое количество сигнального хладагента (0,5 – 1,0) кг, который планируется заправить в установку. Это количество выбирается из расчета того, что 1 кг хладагента создает концентрацию в помещении объемом 850 – 1100 м3 примерно 100 ppm. При пороге чувствительности современного электронного течеискателя 30 – 40 ppm введенной порции достаточно для обнаружения утечек хладагента в системе.

Рис. 7.19 . Электронный течеискатель

Для поиска утечек наибольшее распространение получили два типа течеискателя. Принцип работы одного из них основан на изменении силы тока при прохождении молекул холодильного агента между двумя электродами с противоположными зарядами (рис.7.18 ). Они весьма высокочувствительны, однако их не рекомендуется использовать при поиске паров воспламеняющихся веществ.

Другой, ультразвуковой течеискатель, обнаруживает высокочастотный звук, издаваемый вытекающим газом через неплотность и трансформирует его в низкочастотный звук, улавливаемый(с помощью наушников) ухом человека. Он функционирует даже при ветре. По мнению американского агентства по защите окружающей среды электронные ультразвуковые течеискатели являются наиболее эффективными приборами для обнаружения незначительных утечек хладагента. Однако на эффективность их работы могут влиять посторонние шумы.

До поиска мест утечек электронным течеискателем первого типа помещение должно быть провентилировано. Во время проверки в помещении не должно быть сильной подвижности воздуха.

· Перед началом поиска визуально исследуется вся система, при этом обращается внимание на подтёки масла, повреждения, коррозию на всех линиях, соединениях и составных частях. Каждое сомнительное место должно быть тщательно проверено с помощью течеискателя, а также все штуцеры, рукава к соединениям линий, средства управления охладителем, служебные каналы с установленными заглушками, места паек и сварок, места вокруг точек крепления, а также зажимы на линиях и составных частях.

· Холодильная система всегда просматривается по всему пути движения хладагента, чтобы ни один участок возможных утечек не был пропущен. Если утечка не найдена, проверяется остальная часть системы.

· Определение неплотностей в установке, работающей на синтетическом хладагенте, производится сверху вниз, так как из-за большей, чем у воздуха, плотности пары хладагента опускаются вниз и могут дать ложный сигнал на нижней точке, маскирующейся спускающимися парами хладагента.

· На каждом проверяемом участке зонд должен перемещаться вокруг местоположения со скоростью, не превышающей от 25 до 50 мм в секунду на

расстоянии, не более 5 мм от поверхности, описывая полную окружность

вокруг местоположения. Более медленное и близкое к поверхности перемещение зонда значительно увеличивает вероятность обнаружения утечки.

· Не пытайтесь найти протечку на продуваемых участках. Даже очень большая утечка может оказаться не обнаруживаемой, так как исходящий газ быстро рассеивается в атмосферу. При необходимости соорудите ловушку для газа, используя алюминиевую фольгу, вокруг соединений или сочленений, или защитите от ветра.

В процессе эксплуатации места утечек можно обнаружить также по следам масла в местах соединения трубопроводов, аппаратов, механизмов, либо с помощью флуоресцентных течеискателей, которые обнаруживают флуоресцирующие присадки, добавляемые в систему в небольшом количестве. Эти добавки смешиваются в системе не с хладагентом, а с маслом и являются, по сути, усовершенствованием поиска утечек хладагента визуально по следам масла. При помощи флуоресцентной лампы можно установить место утечки начиная с протечек 7 мг/год.

Утечку аммиака определяют с помощью лакмусовой (индикаторной) бумаги, которая представляет собой фильтровальную бумагу, пропитанную 1%-ным раствором фенолфталеина. При попадании аммиака бумага окрашивается в малиновый цвет. Для увеличения чувствительности рекомендуется бумагу смачивать.

Выявленные места утечки устраняются после понижения давления в системе до атмосферного. Из современных средств уплотнения резьбовых соединений можно рекомендовать уплотнительную пасту с добавлением тефлона TRU-BLU производства RESTORSEAL (США) (рис.7.2) либо ленту ФУМ экстра (п. 3.4.6). Устранять неплотности в системе под давлением категорически запрещается.

Рис. 7.20 . Уплотнительная паста.

Вакуумирование.

Для удаления воздуха и неконденсирующихся газов, использованных при проверке на плотность, окончательного осушения системы от влаги и выявления скрытых неплотностей проводится вакуумирование системы . Даже небольшое количество воды, оставшееся в системе, приведет к замерзанию маслохладоновой смеси в ТРВ и его закупорке, препятствующей ее циркуляции цикла в холодильной системе. Присутствие в системе неконденсируемых газов приведет к повышению давления конденсации с последующим опасным повышением рабочей температуры компрессора. Глубокое вакуумирование проводится двухступенчатым вакуумным насосом (рис.7.21). до остаточного давления 1,0 кПа при работе с синтетическими хладагентами, и аммиачным компрессором до давления 13,3 кПа при работе с аммиаком.

Рис.7.21. Вакуумный двухступенчатый насос. 1 – клапан выпуска газа; 2 – рукоятка; 3 – распределительный щиток; 4 - переключатель входного напряжения; 5 – входное отверстие вентилятора; 6 – входные порты; 7 - двигатель; 8 – фундамент; 9 – корпус насоса; 10 – спускная пробка; 11 – указательное стекло; 12 – заливка маслом.

Вакуумирование можно производить одновременно со стороны нагнетания и со стороны всасывания, а можно только со стороны всасывания. Вакуумирование с обеих сторон дает более глубокий вакуум. Вакуумирование только со стороны всасывания не позволяет получить достаточное разряжение на стороне нагнетания. Поэтому для создания разряжения при проведении одностороннего вакуумирования рекомендуется периодически производить перепуск хладагента из неоткачиваемой стороны в откачиваемую. Во избежание образования зон, недоступных для вакуумирования, все ручные запорные и соленоидные вентили должны быть открыты.

Для качественного вакуумирования гибкие шланги вакуумного насоса должны быть короткими, длиной не более 1м и иметь либо больший, либо одинаковый диаметр, чем соответствующие штуцеры насоса. Перед началом работы нужно проверить вакуумный насос и шланги. Для этого подсоединяется заправочный шланг к вакуумному насосу и закрывается клапан на нем. При включении вакуумного насоса снижается давление в шланге до возможно минимальной величины. При давлении на шкале вакуумметра, не превышающего 0,05 мбар нужно остановить насос и убедиться, что вакуум поддерживается на постоянном уровне. Если это не так, необходимо заменить заправочные шланги и/или негерметичный клапан, и/или масло в насосе.

При достижении остаточного давления холодильная система выдерживается под вакуумом в течение 18 ч. Допускается повышение давления в первые 6 ч до 50% ( поправка на испарение оставшейся влаги) при постоянстве вакуума в оставшееся время.

Другой подход, связанный с трехкратным проведением вакуумирования, так называемую «тройную эвакуацию», рекомендуют основные изготовители оборудования. По этой методике требуется дважды вакуумировать систему до разряжения 1500 мкм рт. ст. (1,5 кПа) и в заключении до 500 мкм рт. ст. (0,5 кПа) с использованием азота для повышения давления несколько выше нулевого показателя манометра после первых двух циклов вакуумирования. Низкие значения остаточного давления, позволяют не только удалить газы, но также привести к закипанию незначительных остатков имеющейся воды, ее испарению и удалению из системы. При давлении 0,5 мм рт. ст. температура кипения воды опускается ниже 24,4°С.

7.6.4. Заправка, добавление и замена масла в компрессоре. Проблемы смазки.

Заправка компрессора маслом ведется через наполнительный или маслопускной клапаны на картере компрессора, либо через подходящий штуцер на корпусе компрессора. Она осуществляется после окончания вакуумирования. Для этого к соответствующему штуцеру подсоединяется резиновый шланг, предварительно продутый и заполненный парами хладагента, второй конец которого опускается в емкость с маслом примерно на 100 мм ниже уровня, чтобы избежать подсоса воздуха. При открывании вентиля масло под действием атмосферного давления самотеком поступает из емкости в картер компрессора. Для ускорения заполнения емкость с маслом можно поднять на некоторую высоту. Заполнение ведется до верхней отметки смотрового стекла, чем создается дополнительный запас - (10 – 15)% от количества заправляемого масла. Он нужен для компенсации частичного уноса масла в систему при работе компрессора и обеспечения устойчивого возврата в компрессор. Для определения количества заправленного масла, емкости с маслом взвешиваются до и после опорожнения.

Значительную часть в маслохладоновой смеси составляет мелкодисперсное масло, захватываемое потоком парообразного хладагента. Унос масла тем больше, чем больше разбрызгивание из-за переполнения картера маслом, чем выше давление в масляной системе и чем больше износ поршневых колец. Унос масла в систему приводит к уменьшению его в картере компрессора, что может вызвать срыв подачи масляного насоса. Поэтому в первоначальный момент времени работы компрессора после заправки маслом необходимо контролировать его уровень в картере по смотровому стеклу.

Одной из характеристик масла является температура вспышки (§ 7.3), по которой судят о его испаряемости, обусловливающей унос масла из компрессора. Испаряемость масла в значительной степени зависит от температуры нагнетания и может изменяться в диапазоне значений 80—140 °С от 3 до 35%. Во избежание чрезмерного уноса масла и создания условий полусухого и сухого трения следует поддерживать пониженную температуру нагнетания компрессора.

Унос масла в систему требует принятия дополнительных конструкционых мер по обеспечению устойчивого его возврата в картер компрессора. К ним в первую очередь относится установка маслоотделителя на нагнетательной линии компрессора, позволяющего отделять и возвращать в картер компрессора до 50—60% уносимого масла. Предусматривают вертикальные сверления в верхней части картера компрессора, соединяющие его с всасывающей полостью. Пары маслохладоновой смеси, попадая во всасывающую полость, резко меняют направление движения и теряют часть масла, которое по сверлениям стекает в картер компрессора.

В средних и крупных компрессорах предусмотрен предпусковой подогрев масла. Он позволяет выпарить значительную часть растворенного хладагента в масле, избежать его интенсивного вскипания в картере в период пуска и тем самым предотвратить унос масла в систему и срыв подачи насоса.

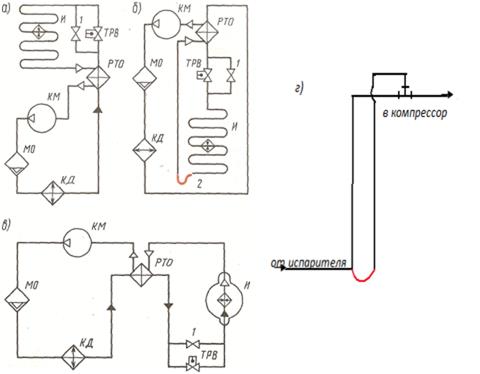

Большое значение для нормальной циркуляции масла в системе играет его своевременный возврат из испарителя. Масло должно возвращаться в компрессор в том же объеме, в котором оно из него выходит. В змеевиковом незатопленном испарителе с верхней подачей хладагента (рис. 7.22, а) обогащенный маслом маслохладоновый раствор легко выносится потоком пара, всасываемого компрессором через теплообменник РТО. В последнем всасываемый пар перегревается, а жидкий хладагент выкипает из маслохладонового раствора. В результате масло, возвращающееся в картер компрессора, содержит незначительную часть растворенного в нем хладагента.

Для возврата масла из змеевиковых незатопленных испарителей, расположенных на одной высоте с компрессором или ниже него, к рассмотренной схеме добавляется маслоподъемная петля 2 (рис. 7.22 .б). При стекании в нее масла образуется масляная пробка, препятствующая выходу из испарителя паров хладагента. Это приводит к понижению давления на участке всасывающего трубопровода после маслоподъемной петли и возрастание давления в испарителе. Под действием образовавшейся разности давления масло из неевыбрасывается во всасывающий трубопровод компрессора. Подобное устройство может обеспечить подъем масла на высоту до 3 м.

Из затопленных испарителей, в межтрубном пространстве которых кипит хладагент, масло удаляется в виде пены маслохладонового раствора. Для возврата масла подача жидкого хладагента в испаритель регулируется таким образом, чтобы из него выходил пар в состоянии, близком к насыщенному пару. Перегрев пара также осуществляется в регенеративном теплообменнике (рис. 7.21 .в). Подобные схемы используются в установках с винтовыми компрессорами, работающими на R22.

Маслоподъемные петли должны устанавливаться у основания каждого вертикального участка системы размером более 0,9-1,2 м или на выходе из испарителя, если линия всасывания идет вверх, на уровень выше него, причем не только последовательно, но и параллельно (рис.7.22 .г). В последнем случае скопление масла во внутреннем контуре петли снижает сечение прохождения пара и, как следствие, увеличивает его скорость. Это приводит к возникновению турбулентности, разбивающей скопившееся масло на мелкие капли, легко перемещаемые паром по вертикальному участку системы.

Рис. 7.22. Принципиальные схемы возврата масла из испарителей: а, б — для незатопленного испарителя соответственно выше и ниже компрессора; в — для затопленного испарителя, г – с внутренним контуром петли.

Таким образом, понижение уровня масла в картере еще не является достаточным основанием для добавления масла в компрессор. Уровень масла может понизиться и из-за плохого его возврата из испарителей, когда масло «залегает» в них. В этом случае следует временно увеличить подачу жидкого хладагента в испаритель («продуть» его) открытием клапана 1 на обводной трубе ТРВ на 15—20 мин. Когда уровень масла в картере перестанет повышаться, прекращают его принудительный возврат из испарителя. «Влажный» ход компрессора в этом случае является нормальным явлением. Во время «продувки» испарителя следует внимательно следить за работой компрессора и в случае появления стуков немедленно прикрыть клапан на всасывании компрессора. Если снижение уровня масла в картере компрессора вызвано его утечкой, то после устранения последней необходимо добавить масло в картер до требуемого уровня (1/3— 2/3) высоты смотрового стекла.

При отсутствии ручного насоса для добавления масла, им можно пополнить картер компрессора в следующей последовательности.

· При работающем компрессоре частично закройте клапан на всасывании до достижения давления всасывания 0.1 бар избыточного.

· Подсоедините зарядный шланг к выбранному штуцеру добавления масла, осторожно откройте клапан на шланге или компрессоре и продуйте его парами хладагента.

· Взвесьте канистру с маслом и откройте ее непосредственно перед использованием. Помните, что современные синтетические масла весьма гигроскопичны, поэтому процедура добавления масла должна проводиться, по возможности, быстро. Опустите конец зарядного шланга в канистру с маслом под уровень не менее 10 см.

· Продолжайте уменьшать давление до умеренного вакуума, прикрывая всасывающий клапан. Приоткрывая наполнительный клапан, перекачайте масло в компрессор за счет разности давления. Для ускорения перетекания масла, возможно поднятие канистры с маслом на некоторую высоту.

· Как только в компрессор будет залито достаточное количество масла, закройте клапан на шланге или компрессоре и взвесьте канистру с маслом. При заливке масла следует следить за уровнем масла в канистре для исключения попадания воздуха в компрессор, особенно при окончании ее опорожнения.

Всегда храните смазочное масло в плотно закрытых контейнерах. Неплотно закрытое масло будет впитывать влагу, что приведет в дальнейшем к образованию кислот и разрушению изоляции электродвигателей в полугерметичных компрессорах. Используйте только те марки масла, характеристики которых подходят для Вашей установки и рекомендованы для данного компрессора (см. §.7.3).

На практике возникают ситуации, когда требуется полная замена масла. В процессе эксплуатации масло, подвергаясь воздействию высоких температур, в присутствии воздуха и влаги постепенно окисляется, теряет легкие фракции, а содержание смолистых веществ в нем возрастает. Изменение физико-химических свойств масла, а также загрязнение его продуктами износа компрессора приводят к потемнению масла . Потемнение масла говорит о том, что не качественно проведена очистка системы в процессе монтажа, происходит разложение масла из-за влаги в системе, из-за высокой температуры в нагнетательном трубопроводе, наличие значительного количества частиц износа, недостаточная промывка после выхода электродвигателя из строя.

Масло считается непригодным, если кислотное число (КОН) больше 1 мг на 1 г масла или количество механических примесей достигло 0,2%. Экспресс-анализ полиолэфирных холодильных масел проводится с помощью современных наборов для теста кислотности, например, Acid Detector For POE Oils производства RECTORSEAL (США) (рис. 7.23 ).

Рис. 7.23 . Набор для теста кислотности полиолэфирных холодильных масел.

Голубой цвет масла указывает на норму, зеленый предупреждает об опасности, желтый сигнализирует о высокой кислотности. Образование кислоты приводит, прежде всего, к повреждению изоляции электрооборудования, а в худшем случае – к перегоранию электродвигателя. В этом случае следует полностью сменить масло и тщательно очистить картер компрессора, а на всасывание поставить антикислотный фильтр.

Полная замена масла является обязательной также в случае выгорания эл. двигателя полугерметичного и герметичного компрессоров, когда изоляция статорной обмотки разлагается, образуя кислоту, влагу и продукты сгорания. Эти продукты очень опасны для всей системы хладагента и при высокой степени ее загрязнения возможна коррозия различных элементов холодильной установки вплоть до разъедания смотровых стекол системы соляной или фтористоводородной кислотами. Поэтому при работе с загрязненной системой или ее элементамииспользуйте резиновые перчатки и защитные очки. Кислоты, большая часть которых собирается в компрессоре, должны быть тщательно удалены из системы вместе с маслом и фильтром – осушителем. Раньше при сгорании электродвигателя компрессора система промывалась R-11. В настоящее время использование этого холодильного агента запрещено, так как признано его разрушительное влияние на озоновый слой атмосферы Земли. Поэтому сейчас основные изготовители компрессоров рекомендуют применять метод установки дополнительных, «прогарных», фильтров с антикислотным элементом (рис. 7.24) как на жидкостной линии, так и на магистрали всасывания.

Эта методика является наиболее дешевой и единственной, позволяющей добиться полной очистки системы в установках с холодильными системами большой протяженности и с несколькими испарителями от оставшихся вследствие сгорания кислот, присутствие которых в скором времени приведет к выгоранию вновь установленного компрессора.

Очистка системы осуществляется следующим образом:

1. Отсечь компрессор от системы с помощью клапанов и заглушек. Собрать холодильный агент в баллон «recovery» или ресивер, оставив давление в системе чуть выше атмосферного. При удалении хладагента из системы необходимо замерить его кислотность для определения возможности дальнейшего использования. Если имеются признаки загрязнения хладагента, он должен быть переработан и очищен от загрязнения.

2. Снять сгоревший компрессор и установить новый. Выпустить из компрессора воздух, наполненный на заводе для транспортировки.

3. Взять образец масла из установленного компрессора. Он понадобится для сравнения с маслом после произведенной очистки.

4. Прочистить или заменить все сетчатые фильтры. Установить индикатор влажности, если его нет в системе.

5. Установить дополнительный антикислотный фильтр необходимого объема с двумя клапанами Шредера для подключения манометров на линии всасывания и второй на линии жидкости (рис.7.24).

Рис.7.24 . Антикислотный фильтр.

Для правильного выбора фильтра необходимо учитывать два обстоятельства:

— максимальные потери производительности на фильтре при нормальном функционировании должны находиться в пределах, допустимых для используемого компрессора;

— штуцеры фильтра должны иметь тот же диаметр, что и на линии, к которой они подключаются.

6. Заменить фильтры-осушители. Зарядить в систему собранный ранее холодильный агент, если он удовлетворил результатам проверки. Добавить при необходимости требуемое количество хладагента.

7. Запустить компрессор и установку. Так как при накоплении загрязнений в фильтре-осушителе потери давления на нем возрастают, необходимо проверять перепад давления на фильтре-осушителе через 4 часа, желательно с помощью блока манометров. Если падение давления превышает предельные значения, допускаемые изготовителем, фильтр-осушитель необходимо заменить и установку запустить вновь.

8.Дать поработать установке 48 часов, затем проверить цвет и запах масла. По возможности провести анализ содержания кислоты в масле. Если в масле присутствует кислота или имеется едкий запах, а индикатор влажности сигнализирует о наличии влаги в контуре выше нормы, заменить фильтры-осушители или их гильзы. Можно также заменить масло компрессора. Вновь запустить установку на 48 часов и повторить операции проверки, перечисленные выше. Повторять цикл до тех пор, пока масло не будет чистым, без запаха, и его цвет практически не будет отличаться от ранее взятого образца.

9. Заменить фильтр-осушитель на линии жидкости на штатный фильтр-осушитель. Снять фильтр с антикислотным наполнителем с линии всасывания и заменить его обычным механическим фильтром.

10. После окончания процедуры очистки проверить состояние установки через 2 недели, чтобы убедиться, что условия ее функционирования являются удовлетворительными.

Несмотря на проведенную очистку системы, необходимо установить и устранить причину сгорания электродвигателя, иначе вновь установленный электродвигатель постигнет такая же участь.

7.6.5. Заправка системы хладагентом. Добавление хладагента в систему.

Непосредственно после зарядки системы маслом производится заправка системы хладагентом. В зависимости от типа установки местом ввода жидкого холодильного агента может быть наполнительный клапан перед фильтром-осушителем или всасывающий клапан компрессора.

Рис.7.25 . Баллоны с хладагентом

Хладагент хранится в сжиженном состоянии под давлением. Для эксплуатационных нужд он заполняется в стальные одноразовые баллоны весом от 9,8 до 13,6 кг с надписью марки хладагента и его количества. По классификации ASHRAE (American Society of Heating, Refrigerating, and Air-Conditioning Engineers,- Aмериканское общество инженеров по нагреванию, охлаждению и кондиционированию воздуха), для каждого вида хладагента баллон окрашивается в свой цвет. Так например, баллон с R22 – в светло-зеленый; баллон с R134a – светло-синий; баллон с R404A – в оранжевый; баллон с R407C – в средне коричневый; баллон с R410B – в красно-коричневый; баллон с R507 – в сине-зеленый цвет (рис 7.25.). При необходимости проверки соответствия надписи на баллоне его содержимому, к штуцеру клапана баллона подсоединяют манометр и измеряют давление в баллоне, которое сравнивают с давлением насыщенных паров агента при температуре окружающей среды.

Последовательность зарядки:

· Зарядный шланг (рис. 7.26.), присоединенный к штуцеру баллона, продувается парами хладагента для удаления из него воздуха и затем соединяется с наполнительным клапаном 7системы (рис. 7.6.).

Рис. 7.26. Комплект зарядных шлангов сторон высокого, низкого давления и масла.

· Для подготовки системы к зарядке открываются все запорные клапаны 3 - 13на линии циркуляции хладагента и ручные регулирующие клапаны 12на обводных трубах ТРВ. Исключение составляют запорный клапан 1 компрессора и обводные клапаны ресивера 6 и осушителя 8 (рис. 7.6). Зарядка хладагента всегда проводится только через штатный осушитель. При его отсутствии необходимо использовать переносной осушитель.

· Перед началом заполнения баллон взвешивается на пружинных, а лучше, электронных весах(рис. 7.27.) и переворачивается штуцером вниз

Рис.7.27 . Электронные весы.

Внимание! Заправка смесевого хладагента всегда ведется в жидкой фазе. В противном случае в систему сначала будут поступать пары хладагента с меньшей плотностью, изменяя состав смеси в системе и меняя характеристики хладагента.

При открытии наполнительного клапана 7 (рис. 7. 6)и клапана на штуцере баллона, хладагент поступает в систему самотеком под действием разности давления. Когда давление в системе возрастет до 0,25 МПа, дальнейшее заполнение ведется компрессором.

· Для продолжения заполнения компрессором нужно закрыть запорный клапан 5 (рис. 7.6)за ресивером, а при отсутствии ресивера — за конденсатором 3и открыть клапан подачи охлаждающей воды на конденсатор. Закрытие клапана 5 или 3 останавливает циркуляцию хладагента в системе и вынуждает его накапливаться в конденсаторе либо ресивере.

Запустить компрессор и, осторожно открывая всасывающий клапан 1, начать перекачивать хладагент из испарителей и баллона в конденсатор. При снижении давление на всасывании до 0,05 МПа, во избежание работы на вакууме, компрессор следует остановить, не прекращая подачи воды в конденсатор, а зарядку системы продолжать самотеком из баллона. При повышении давления в системе до 0,25 МПа компрессор пускается вновь и т. д.

· После опорожнения баллона, что определяется по показаниям весов, появлению инея на зарядной трубке и баллоне вблизи запорного клапана, закрыть клапан 7 и клапан на баллоне, подсоединить следующий баллон и продолжить заполнение системы. В остатках хладагента в баллоне содержится наибольшее количество влаги. Для уменьшения риска попадания в систему влаги, рекомендуется в опорожненном баллоне оставлять небольшое количество хладагента (до 0,5 кг), содержащего наибольшее количество влаги.

Суммарное количество введенного агента определяется взвешиванием баллонов до и после опорожнения.

· Окончание заполнения системы хладагентом оценивается по уровню в указательном стекле конденсатора или ресивера либо по паспортным данным. При их отсутствии — в зависимости от емкости системы. Рекомендуемая степень первоначального заполнения кожухотрубных испарителей — 0,8; линейных ресиверов — 0,5; переохладителей и жидкостных трубопроводов— 1,0; кожухотрубных конденсаторов — 0,15. При определении общего количества жидкого хладагента для системы непосредственного охлаждения следует учитывать норму для батарей, которая составляет: для батареи затопленного типа 50% ее объема; для батареи незатопленного типа — 20%; для воздухоохладителей с верхней подачей — 50%, с нижней подачей — 20%. Во избежание переполнения системы хладагентом при первоначальном наполнении она ориентировочно заполняется на 60-70% подсчитанного количества агента с последующим его добавлением в процессе рабочих испытаний холодильной установки. Окончательно о степени заполнения системы судят по работе установки.

· По окончании заполнения системы хладагентом закрыть клапан наполнения 7, убрать баллоны из помещения, провентилировать отделение холодильных машин, проверить герметичность всех соединений.

Заполнение хладагентом системы , у которой отсутствует наполнительный клапан, осуществляется через штуцер трехходового клапана на всасывающей стороне компрессора. Заполнение системы ведется компрессором, осторожно приоткрывая клапан на штуцере баллона и дросселируя жидкий хладагент на выходе из баллона до избыточного давления всасывания компрессора в пределах 50-150 кПа (0,5-1,5 кгс/см2).

В процессе наполнения системы ее тщательно проверяют на утечку, а при выявлении неплотностей в соединениях их немедленно устраняют способами, описанными в п.7.6.3

Практика показывает, что годовые потери хладагента при эксплуатации холодильной установки составляют 5 – 10% от общего объема хладагента в системе. Добавление хладагента в систему после устранения утечек производится компрессором в последовательности, подробно описанной выше. Зарядная трубка продувается парами хладагента и присоединяется к наполнительному клапану 7(см. рис. 7.6.). Открываются все запорные клапаны на линии циркуляции хладагента, включая и ручной регулирующий клапан 15 на обводной трубе ТРВ. Исключение составляет запорный клапан за конденсатором 4 (или ресивером Р) и запорный клапаны 1 компрессора, которые должны быть закрыты. Включаются в работу фильтр-осушитель, пускается компрессор и затем открывается всасывающий клапан 1. Открывается наполнительный клапан 9, после чего осторожно приоткрывают клапан на баллоне, дросселируя жидкий хладон. Пары хладагента через фильтр-осушитель перекачиваются компрессором в ресивер или конденсатор.

Процесс подзарядки системы считается законченным, когда уровень хладагента в ресивере (конденсаторе) по смотровому стеклу соответствует нормальному. Следует помнить, что при включении системы в работу уровень в смотровом стекле может упасть и потребуется дополнительная подзарядка. При отсутствии указателя уровня хладагент добавляют порциями. В этом случае о степени заполнения системы судят по работе холодильной установки. Для определения массы введенного хладагента баллон взвешивают до и после подзарядки.

7.6.6. Удаление воздуха из системы хладагента.

Воздух в систему холодильной установки попадает, в основном, через неплотности в сальниках и соединениях при работе компрессора с давлением ниже атмосферного, а также во время ремонта или осмотра компрессоров, аппаратов и трубопроводов, при зарядке системы хладагентом. Независимо от места проникновения, воздух скапливается в конденсаторе, поскольку имеющийся в нем (или ресивере) гидравлический затвор препятствует проникновению воздуха в испарители. Содержание неконденсирующихся газов в системе охлаждения должно быть ниже 2%, в противном случае давление в системе возрастет.

В соответствии с законом Дальтона давление в конденсаторе рк складывается из парциальных давлений всех заполняющих его газов: т. е. паров хладагента ра и воздуха рв:

pк = ра + рв. (7.1)

Парциальное давление хладагента зависит от температуры забортной воды, прокачиваемой через конденсатор, в то время как парциальное давление воздуха от ее температуры не зависит и возрастает с увеличением его количества в конденсаторе, одновременно повышая в нем тепловое сопротивление при теплообмене. В связи с этим возрастает давление в конденсаторе, что уменьшает холодопроизводительность компрессора и увеличивает подводимую мощность.

Признаками наличия воздуха в системе служит повышение давления конденсации и температуры нагнетания компрессора, а также сильное колебание стрелки манометра нагнетания. Прямой метод определения присутствия воздуха в системе заключается в следующем. При неработающем компрессоре конденсатор прокачивают забортной водой до тех пор, пока значения температуры воды на входе и выходе не сравняются. Чем больше разность между показанием манометра конденсатора или манометра на нагнетательной стороне компрессора и табличным давлением насыщенных паров агента для данной температуры охлаждаемой воды, тем больше в системе воздуха. При разности давлений больше 0,04—0,05 МПа требуется удалять воздух.

На установках, не оборудованных воздухоотделителями, воздух выпускают при неработающих компрессорах. Для этого следует продолжить прокачку конденсатора забортной водой и через 2—3 ч осторожно приоткрыть воздушный кран в верхней части конденсатора. Выпуск воздуха (вместе с парами хладагента) производят медленно, приоткрывая клапан для выпуска воздуха на 10 – 15 с с интервалами до 5 минут во избежание перемешивания отстоявшейся вверху конденсатора воздухохладоновой смеси с парами хладагента. Выпуск прекращают, когда давление в конденсаторе приблизится к давлению насыщенных паров хладагента при температуре охлаждающей воды на величину 0,1-0,15 бар избыточного. При выпуске воздуха неизбежны значительные потери хладагента, составляющие не менее 70% выпускаемой смеси, поэтому удалять пары рекомендуется при низкой температуре забортной воды (до 10°С и операцию проводят при включенной вентиляции).

Из аммиачной холодильной системы выпуск воздуха производят через воздухоотделитель при работающей холодильной установке или через воздушный клапан отключенного конденсатора. Для выпуска воздуха через воздухоотделитель открывают клапан отбора воздушно-аммиачной смеси на конденсаторе или линейном ресивере, клапаны на трубопроводах отвода паров аммиака из воздухоотделителя и подачи жидкого аммиака в него. Приоткрывая клапаны выпуска сконденсировавшегося аммиака в линейный ресивер и выпуска воздуха в емкость с водой, следят, чтобы воздух из воды выходил отдельными пузырьками. При ручном регулировании подачи аммиака в воздухоотделитель, стремятся, чтобы трубопровод отсоса аммиака из него обмерзал на длине 0,5-1 м. Воду в емкости по мере насыщения ее аммиаком периодически заменяют.

Воздухоотделители выключают в обратной последовательности: закрывают клапаны выпуска аммиака в линейный ресивер и воздуха в воду, а затем клапаны на трубопроводе отсасывания паров аммиака из воздухоотделителя и отбора воздушно-аммиачной смеси.

7.6.7. Удаление влаги и кислоты из системы хладагента.

Влага может остаться в системе при недостаточном ее осушении после монтажа или ремонта, попасть при заполнении и добавлении в систему хладагента или масла, а также при попадании влажного воздуха в систему. Влияние влаги на работу холодильной установки связано со взаимной растворимостью хладагента и воды, которая особенно высока для аммиака.

В синтетических хладагентах вода растворяется в очень небольших количествах, образуя клатратные гидраты. Клатратные гидраты, которые также известны как гидратные образования, являются твердым веществом, создаваемым молекулами воды с включением дополнительных посторонних молекул. В резул

Дата добавления: 2016-06-29; просмотров: 4714;