ДАВЛЕНИЕ КАК ФАКТОР ИНТЕНСИФИКАЦИИ ГАЗООБРАЗНЫХ ПРОЦЕССОВ

Для процессов, протекающих в газовой фазе, применение повышенного давления иногда целесообразно по той причине, что при сжатии газов они занимают меньший объем, в результате чего возрастает их концентрация. Скорость же химической реакции пропорциональна концентрации реагентов. Из этого следует, например, что превращение азотоводородной смеси в аммиак либо оксида углерода и водорода в метанол может быть ускорено увеличением концентрации исходных газовых компонентов за счет высокого давления.

Для гомогенных газовых реакций, протекающих в состоянии, далеком от равновесия, их скорость оказывается пропорциональной фактическому давлению. Но так как с ростом давления может меняться порядок реакции и уменьшаться константа ее скорости, то в каждом конкретном случае необходима оптимизация условий ее протекания. Это особенно относится к производству крупнотоннажных продуктов (аммиаку, метанолу, карбамиду и др.).

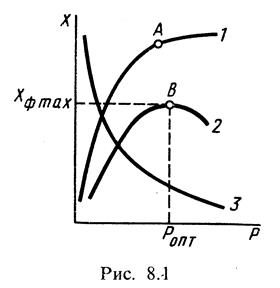

Гомогенные газовые реакции, как известно, могут сопровождаться уменьшением или увеличением объема. Например, в производстве аммиака из азотоводородной смеси по схеме N2 + 3H2 2NH3 + Q из 1 + 3 моль исходного вещества получают 2 моль конечного продукта. Здесь процесс идет с уменьшением объема (4 моль à 2 моль). В таких реакциях выход продукта и скорость его образования увеличиваются с повышением давления вначале очень быстро (кривая 1 на рис. 8.1), а затем все медленнее и медленнее. Это объясняется тем, что в результате сжатия происходит своеобразное «сгущение», т. е. концентрирование газа, сдвиг равновесия в сторону конечного продукта при одновременном накоплении балласта в виде нежелательных инертных примесей. В результате этого повышение давления оказывается эффективным лишь до некоторого предела (точка А на кривой 1), после которого сжатие становится невыгодным, так как газ, оказавшийся под высоким давлением, приобретает все меньшую и меньшую сжимаемость. В результате энергозатраты начинают возрастать быстрее прироста продукта. Экономически рациональное давление определяется технико-экономическими исследованиями и обычно колеблется от десятка до нескольких сотен МПа.

Гомогенные газовые реакции, как известно, могут сопровождаться уменьшением или увеличением объема. Например, в производстве аммиака из азотоводородной смеси по схеме N2 + 3H2 2NH3 + Q из 1 + 3 моль исходного вещества получают 2 моль конечного продукта. Здесь процесс идет с уменьшением объема (4 моль à 2 моль). В таких реакциях выход продукта и скорость его образования увеличиваются с повышением давления вначале очень быстро (кривая 1 на рис. 8.1), а затем все медленнее и медленнее. Это объясняется тем, что в результате сжатия происходит своеобразное «сгущение», т. е. концентрирование газа, сдвиг равновесия в сторону конечного продукта при одновременном накоплении балласта в виде нежелательных инертных примесей. В результате этого повышение давления оказывается эффективным лишь до некоторого предела (точка А на кривой 1), после которого сжатие становится невыгодным, так как газ, оказавшийся под высоким давлением, приобретает все меньшую и меньшую сжимаемость. В результате энергозатраты начинают возрастать быстрее прироста продукта. Экономически рациональное давление определяется технико-экономическими исследованиями и обычно колеблется от десятка до нескольких сотен МПа.

В производстве аммиака выбор давления обусловливается его содержанием в равновесной смеси, энергетическими затратами на сжатие газа, временем и температурой контактирования на катализаторе, требованиями к аппаратурному оформлению и т. д.

Влияние некоторых из этих факторов отражено в табл. 8.1.

Таблица 8.1

| Давление, МПа | Расход энергии на сжатие газа, кВт-ч | Объемное содержание аммиака, %, в равновесной смеси | ||

| 200 С | 400 С | 600 СС | ||

| 80,6 89,94 98,29 | 25,12 47,0 79,82 | 4,52 13,77 31,43 |

Из таблицы видно, что низкие температуры и высокие давления смещают равновесие в сторону образования аммиака и увеличения его выхода. Содержание аммиака в равновесной смеси указывает на целесообразность проведения процесса при высоком давлении. В этом случае в результате конденсации аммиака облегчается его отделение от непрореагировавшей азотоводородной смеси. Однако значительно увеличивается расход энергии на ее сжатие, ужесточаются требования к качеству и надежности оборудования. При понижении же давления упрощается аппаратурное оформление процесса, хотя габариты аппаратов растут. Одновременно снижается расход энергии на сжатие, но увеличиваются энергозатраты на циркуляцию газа и выделение аммиака; повышаются требования к чистоте исходной азотоводородной смеси. Оптимизацией технико-экономических показателей процесса было выявлено, что наивыгоднейшее значение давления равно 32 МПа.

Поиск оптимального давления несколько упрощается в случае обратимых газовых реакций, протекающих с увеличением объема. Примером такой реакции может

быть конверсия метана водяным паром*[7] для получения водорода:

|

СН4 + H2O CO2 + 4H2 – Q

СН4 + H2O CO2 + 4H2 – Q

Для подобных газовых реакций графическая зависимость выхода продукта от давления характеризуется точкой перегиба В на кривой 2 (рис. 8.1). В начальный момент, когда система находится вдали от состояния равновесия, выход продукта с повышением давления увеличивается. При приближении к равновесию его значение проходит через максимум и затем снижается. Экстремум на кривой позволяет по координатам точки В определить оптимальные значения давления и выхода продукта. Обычно значение оптимального давления для большинства подобных реакций колеблется от нескольких десятков до сотых и тысячных долей МПа.

Рассмотренные газовые реакции часто завершаются переходом газового компонента в жидкую или твердую фазу в результате его конденсации либо улавливания твердым или жидким поглотителем. Скорость процессов адсорбции, растворения, абсорбции и конденсации газового компонента всегда пропорциональна давлению, под которым этот компонент находится. Поэтому в промышленности для ускорения перехода газа в другое агрегатное состояние часто применяют давление выше атмосферного. Так, в холодильных установках сжижение аммиака при плюсовых температурах достигается использованием давления 1,5 — 5 МПа. Обеззараживание воды хлором и насыщение ее кислородом также форсируются применением избыточного давления. И наоборот, для перевода компонентов в газообразное состояние после их поглощения жидкостью или твердым телом, а также для ускорения этих процессов применяют вакуум. Удаление газов и паров из различных материалов при низкой температуре в вакууме позволяет получить особо чистые химические вещества, электротехнические и полупроводниковые материалы, фармацевтические препараты, а также очень чистые от адсорбированных газов поверхности. На такие поверхности напыляются тонкие пленки в производстве микроминиатюрных радиоэлектронных изделий.

В металлургии с помощью вакуума из жидкого металла удаляются растворенные в нем газы (О2, N2, H2), неметаллические включения, летучие — олово, висмут, сурьму, свинец. Одновременно с этим вакуум повышает плотность слитков.

В строительстве вакуумирование провибрированного бетона увеличивает его прочность у поверхности на 20 — 40%, повышает морозостойкость и износостойкость за счет снижения водоцементного отношения. Это экономит время бетонирования, так как дает возможность использовать покрытие вскоре после его вакуумной обработки.

Дата добавления: 2016-06-22; просмотров: 2386;