РОЛЬ ПРОМЕЖУТОЧНОГО КОВША НА УНРС

Современный промежуточный ковш снабжен приспособлениями, позволяющими: устранить влияние таких источников загрязнения, как эрозия огнеупоров, повторное окисление, взаимодействие с ковшовым шлаком; обеспечить всплывание и отделение неметаллических включений в результате правильной организации движения металла, исключающей появление застойных зон и укороченных путей; обеспечить использование дополнительных технологических приемов — продувки инертными газами, применения специальных крышек и покровных флюсов, размещения порогов и фильтров, регулирования температуры, проведения раскисления и микролегирования стали. Для выполнения этих функций промежуточные ковши оборудуют датчиками, сигнализирующими о концентрации кислорода и азота в жидком металле, об основности шлака, о температуре металла. Разрабатываются электромагнитные, электрические, световые, звуковые, вибрационные анализаторы и управляющие системы, позволяющие: получить информацию о количестве неметаллических включений и их распределении по размерам; об уровне металла в промежуточном ковше; о появлении шлака в выпускном отверстии ковша или на поверхности металла в промежуточном ковше; о процессах десульфурации и раскисления летучими элементами (например, кальцием) по ходу разливки.

Особое внимание придается такому новому способу рафинирования металла, как фильтрация включений при пропускании металла через специальные отверстия в перегородках, устанавливаемых во внутренней полости промежуточного ковша (см. гл. 20).

Полное использование возможностей промежуточного ковша делает его важнейшим и очень гибким звеном в процессе производства стали повышенной чистоты.

В промежуточном ковше, в котором осуществляется активное перемешивание металла газом, посредством специальной расстановки перегородок можно дополнительно легировать металл. При этом, если перемешивание организовано лишь в одной части ковша, а в другой течение металла спокойное, можно присаживать ферросплавы только в турбулентную зону и получать на двухручьевой УНРС стали разного состава из одной плавки. Можно легировать сталь азотом, подавая его в верхнюю часть удлиненного погружного стакана. Подогрев металла в промежуточном ковше можно осуществлять при помощи индукционного нагревателя канального типа, обеспечивающего поддержание постоянной температуры металла в пределах ±2,5 ºС в течение 120 мин разливки. С той же целью используют плаз-матрон, при помощи которого можно также осуществлять локальный подогрев, создавая различные условия вблизи выпускных отверстий ковша.

В последнее время для нагрева металла все чаще используют метод одновременного ввода в металл алюминия (в виде проволоки, дроби и т. п.) и подачи кислорода1. Реакция 2 А1 + 1,5 О2 = А12О3 экзотермическая (-ΔН º298 =1678,5 кДж/моль). При окислении 1 кг алюминия на 1 т жидкой стали выделяется теплота 31 052 кДж.

По данным ЦНИИЧМ и Мариупольского комбината им. Ильича (где используют данную технологию), сгорание в токе кислорода 1 кг А1 на 1 т стали приводит к повышению температуры металла в ковше на ~38 °С.

Проведенное на комбинате исследование позволило установить, что из образующегося при химическом подогреве А12О3 в стальном листе остается не более 4 %, остальные 96 % глинозема удаляются из металла в процессе продувки аргоном и кислородом, при выдержке в ковше и при разливке.

1 В технической литературе такой метод часто называют методом химического подогрева.

По мере развития и распространения разливки методом «плавка на плавку», а также по мере увеличения скоростей разливки и требований повышения качества вместимость промежуточных ковшей возросла. Опыт показал, что при этом получено существенное улучшение в вопросах отделения и удаления включений.

Самый крупный промежуточный ковш емкостью 70т и глубиной жидкой ванны 1,4м был установлен в 1986 г. на заводе Burns Harbor (шт. Индиана, США). Ковши на других современных установках имеют емкость 45-60 т. Самая глубокая ванна жидкого металла у промежуточного ковша установки завода Indian Harbor (США) — 1,52 м. Считается, что крупный ковш обеспечивает постоянство скорости разливки при смене разливочного ковша без опасения затягивания шлака. Большой ковш дает возможность применить конструкцию ковша с несколькими порогами и разделительными перегородками, уменьшить объем неперемешиваемой зоны. Кроме того, облегчаются условия всплывания включений.

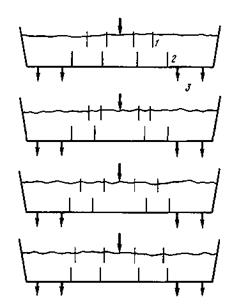

Выбору размеров ковша предшествуют исследовательские работы. Так, например, специальное исследование, имеющее целью установить оптимальные размеры и форму промежуточного ковша, было проведено применительно к условиям конвертерного цеха завода Inland Steel (США). Установка представляет собой двухручьевую УНРС; каждый ручей имеет два разливочных стакана и используется для отливки сдвоенных блюмов 381x508 мм. Максимальная скорость разливки 0,77 м/мин, емкость промежуточного ковша 45 т. Эксперименты проводили на специально созданной водяной модели, изменяя количество и взаимное расположение порогов, разливочных стаканов и погружаемых сопел (рис. 24.23). Предпочтительным оказался последний (нижний на схеме) вариант, обеспечивающий лучшее удаление включений (в этом случае пороги у днища должны иметь отверстия, чтобы обеспечить полное вытекание металла из ковша). В течение всей разливки необходимо поддерживать в промежуточном ковше наибольшую глубину ванны металла, чтобы максимально облегчить флотацию включений и уменьшить вероятность образования вихрей. Эксперименты показали, что оптимальным является опускание перегородок в металл на 0,55 мм при высоте порогов 0,3м (глубина ванны металла в ковше ~1м). На рис. 24.24 показан сконструированный на основе проведенных исследований промежуточный ковш.

Рис. 24.23.Испытанные варианты взаимного

расположения перегородок и порогов на

промежуточном ковше:

/—перегородки; 2—пороги; 3 — разливочные стаканы

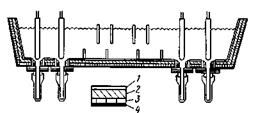

Рис. 24.24.Устройство 45-т промежуточного ковша УНРС завода Inland Steel:

/ — покрытие из MgO; 2—высокоглиноземистый

материал; 3 — арматурный слой; 4— изоляционный

слой

Среди проблем защиты металла от загрязнений особую роль играет чистота ферросплавов и других материалов, вводимых в кусках, в виде блоков, в порошкообразном состоянии, в виде проволоки и т. д. Суммарное содержание (О + N) в обычных ферросплавах часто находится на уровне -0,2 %, и это удовлетворяет сталеплавильщиков, работающих в традиционном производстве. При получении ультрарафинированных сталей необходимы ферросплавы, содержащие -0,005 % (О + N). Это необходимо учитывать, как и то, что к числу главных проблем относится организация защиты жидкого металла от контактов с воздухом. Как известно, сера является поверхностно-активной примесью стали. Чем меньше остается в металле поверхностно-активных примесей, тем с большей интенсивностью идет процесс поглощения струей металла составляющей атмосферы, прежде всего азота. При содержании серы <0,01 % скорость поглощения металлом азота резко возрастает; по мере снижения содержания кислорода то же самое справедливо по отношению к абсорбции водорода.

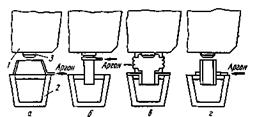

На рис. 24.25 представлены различные варианты защиты металла на пути от сталеразливочного ковша к промежуточному. Наиболее простым является способ защиты в виде колодца с подачей в его полость аргона (рис. 24.25, а), однако при этом не достигается требуемый уровень снижения азотирования.

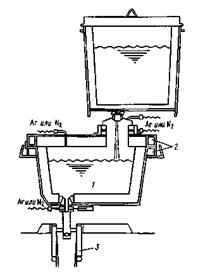

Техническое выполнение комплекса устройств и приспособлений для предотвращения контакта жидкой стали с воздухом в процессе непрерывной разливки на различных заводах неодинаково. На рис. 24.26 показана схема организации комплексной защиты струи металла на пути от сталеразливочного ковша до кристаллизатора. Можно считать, что комплекс мер, включающий отсечку шлака (в печи, в конвертере), исключение контакта стали с конечным шлаком, вне-печную обработку в ковше и предотвращение вторичного окисления, способствует снижению количества включений в стали на 80 %. Таким образом, проблема защиты поверхности

Рис. 24.25.Способы защиты струи металла (а—г) между сталеразливочным 1 и промежуточным 2 ковшами (J —шиберный затвор)

Рис. 24.26.Схема установки промежуточного ковша на заводе Sanya Special Steel Co.:

/ — промежуточный ковш; 2— водоохлаждаемые рамы; 3 — кристаллизатор УНРС

металла решается при одновременном действии двух мер: исключении контакта с атмосферой и обеспечении покрытия металла шлаком требуемого состава.

Введение флюса в промежуточный ковш необходимо для термоизоляции стали, защиты ее от взаимодействия с атмосферой и абсорбции включений. Для выполнения этого в идеале требуются два слоя флюса: малотеплопроводного порошка (для решения первой задачи) и жидкого слоя (для решения двух других). Очень важным свойством флюса для промежуточного ковша является вязкость. Слишком большая вязкость ухудшает абсорбцию включений, слишком низкая приводит к попаданию шлака в кристаллизатор. Оптимальный состав флюса выбирают с учетом конкретных условий. Во многих случаях требуются флюсы с высокой способностью абсорбции глинозема. В этом случае флюсы должны содержать больше CaF2 и SiO2. К сожалению, флюсы, обладающие высокой абсорбционной способностью, являются агрессивными в отношении к футеровке.

При использовании промежуточных ковшей с перегородками возможным выходом можно считать использование двух флюсов: простой извест-ково-глиноземистой добавки в зоне заливки металла и более сложного, с низким содержанием А12О3 в остальной зоне.

Для создания покровного слоя в промежуточном ковше используют самые разные материалы. Серия экспериментов, проведенных различными исследователями, показала следующее: 1) по мере увеличения основности шлака способность его поглощать влагу из атмосферы растет; 2) по мере увеличения основности шлака скорость диффузии водорода через поверхность шлак—металл растет; 3) скорость абсорбции водорода металлом из основного шлака, подвергнутого воздействию влажной атмосферы, больше, чем скорость абсорбции металлом, напрямую контактирующим с атмосферой, т. е. в отсутствие шлака.

Приведенное выше может быть объяснено быстрым повторным окислением, которое происходит, когда металл подвергается прямому воздействию воздуха. Высокие концентрации кислорода на поверхности раздела сталь—газ (кислород)—поверхностно-активный компонент препятствуют снижению скорости абсорбции водорода. Эта защита не реализуется, когда металл покрыт шлаком, который в данном случае действует как «газоход» для транспортировки водорода из атмосферы в сталь. Результаты показывают, что, хотя шлак необходим для защиты от окисления и поглощения продуктов реакции, существуют определенные границы этого действия, и пределы этих границ необходимо определять в каждом конкретном случае, поскольку, с одной стороны, основные шлаки полезны для удаления силикатов, алюминатов, глинозема, а также для десульфурации, но, с другой стороны, они могут быть вредны, когда при избыточной основности начинается поглощение водорода. Приведенные примеры показывают, что проблема выбора оптимальных составов шлаков, наводимых в промежуточном ковше, .еще далека от универсального решения.

Непрерывнолитые заготовки имеют тогда высокую степень чистоты по неметаллическим включениям, когда при полном освобождении ковша от металла при непрерывной разливке подряд нескольких плавок не происходит поступления шлака из сталеразливочного ковша в промежуточный. В условиях постоянного перемешивания, вызываемого струей поступающей стали, эмульгированный шлак отделяется от металла в промежуточном ковше очень медленно. Путем моделирования на больших водяных моделях установлено, что при свободном истечении над разливочным стаканом возникает вращающаяся воронка. Она образуется тем раньше, чем интенсивнее вращается жидкость. Кроме того, может возникнуть и невращающаяся воронка, если объем истекающей стали меньше, чем пропускная способность стакана. Приходится учитывать, что даже тогда, когда в промежуточном ковше наведен синтетический шлак нужного состава, в случае продолжительной разливки в наведенном шлаке может постепенно возрастать активность оксидов железа и марганца. Ситуация также может измениться при попадании в промежуточный ковш шлака из сталеразливочного ковша.

На заводах качественной металлургии разработаны различные варианты решений для исключения таких случаев.

Дата добавления: 2016-06-22; просмотров: 2456;