КРИСТАЛЛИЗАЦИИ СТАЛИ ПРИ ПЕРЕХОДЕ НА НЕПРЕРЫВНУЮ РАЗЛИВКУ

Разливка стали непрерывным способом имеет ряд существенных особенностей, главные из которых следующие:

1. В отличие от разливки в изложницу разливка в кристаллизатор УНРС ведется непрерывно; соответственно металл непрерывно перемешивается в кристаллизаторе, что влияет на условия всплывания включений, развитие ликвации; непрерывно при ударе струи о поверхность металла в кристаллизаторе образуются брызги, на поверхности металла возникает волновое движение жидкости.

2. В отличие от разливки стали в изложницу боковые поверхности слитка, кристаллизующегося при непрерывной разливке, подвергаются более интенсивному охлаждению, что должно улучшать структуру отливаемой заготовки. Вместе с тем в самом кристаллизаторе успевает образоваться лишь сравнительно тонкая корочка слитка, основная масса металла кристаллизуется ниже кристаллизатора, в зоне вторичного охлаждения. В связи с этим даже небольшая трещина в образующейся закристаллизовавшейся корочке может вызвать аварийный прорыв металла или получение заготовки с неудовлетворительной поверхностью.

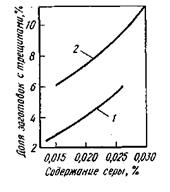

Обычно за время прохождения металла через кристаллизатор удается отвести менее 1/5 общего количества тепла, выделяющегося в процессе кристаллизации слитка, причем по мере повышения производительности УНРС этот показатель снижается. В связи с этим прочность образующейся корочки, которая зависит от качества металла, имеет при непрерывной разливке особо важное значение. Например, содержание в металле серы, допустимое при разливке в изложницы, оказывается чрезмерным в случае непрерывной разливки; сера оказывает заметное отрицательное влияние на прочность металла при высоких температурах (рис. 24.13).

3. Сечение непрерывнолитой заготовки обычно существенно меньше сечения слитка, отлитого в изложницу; следовательно, для получения равных размеров готового проката суммарное обжатие при прокатке металла, отлитого непрерывным способом, меньше, чем металла, отлитого в изложницы. В то же время известно, что в процессе обработки металла давлением уменьшаются в размерах или вообще исчезают многие внутренние дефекты слитка, измельчается и становится более однородной структура металла, уменьшается балл, характеризующий содержание неметаллических включений, повышаются показатели механических характеристик.

4. Разливка плавки через разливоч-

Рис. 24.13.Влияние содержания серы в металле на пораженность непрерывнолитых заготовок трещинами:

/ — сталь 17ПС; 2— сталь СтЗсп

ные стаканы небольшого диаметра, обычно применяемые в промежуточных ковшах, часто продолжается дольше, чем разливка в крупные изложницы, поэтому требуется подавать на УНРС металл с более высокой температурой нагрева. В этом случае возникает опасность перегрева металла, который, в свою очередь, связан с насыщением металла газами и способствует развитию ликвационных процессов. По данным исследований, при повышении перегрева над точкой ликвидуса с 5 до 20 °С степень ликвации серы увеличилась с 16 до 60 %. Все это требует точных технологических решений и высокой культуры производства.

Основные технологические приемы, обеспечивающие получение непрерывнолитой заготовки высокого качества, должны соответствовать следующим основным требованиям: 1) высокое качество разливаемого металла; 2) возможно более низкий перегрев (над температурой ликвидуса) металла, поступающего в кристаллизатор; 3) защита металла от вторичного окисления и попадания шлаковых частиц; 4) перемешивание кристаллизующегося металла; 5) обработка давлением кристаллизующейся заготовки. При выполнении этих требований заготовки, полученные при непрерывной разливке, имеют, как правило, более однородную кристаллическую структуру, чем обычные слитки.

24.7.1. Структура непрерывнолитой заготовки.В структуре заготовки обычно явно различимы следующие зоны:

1. Корка слитка — зона мелких беспорядочно ориентированных кристаллов; толщина ее зависит от условий разливки и интенсивности охлаждения и составляет 10—20 мм.

2. Зона столбчатых кристаллов.

3. Осевая зона равноосных беспорядочно ориентированных кристаллов с повышенной концентрацией ликва-тов и следами усадочных явлений. При малых размерах заготовки и интенсивном охлаждении третьей зоны может не быть.

Так же, как и при разливке в изложницы, при охлаждении и кристаллизации линейные размеры (сечение) непрерывнолитого слитка уменьшаются; это должно учитываться формой кристаллизатора (используют небольшую конусность) и изменением расстояния между направляющими валками (роликами). Развитие ликвационных явлений в непрерывнолитом слитке ограничено малой продолжительностью кристаллизации, а зональная ликвация минимальна; однако химическая и кристаллическая неоднородность наблюдается и в непрерывном слитке, и это учитывается при организации технологии.

Отличительными особенностями формирования непрерывного слитка, которые определяют его строение, являются высокие скорости кристаллизации и малая продолжительность его полного затвердевания, поэтому проявление ликвации в непрерывном слитке значительно меньше, чем в обычном. Однако при высоких скоростях вытягивания глубина жидкой фазы, в которой формируется осевая зона слитка, достигает значительных размеров. Осевая зона литых заготовок является тепловым центром, затвердевающим в последнюю очередь. Этот тепловой центр постоянно присутствует в слитке и не может быть удален или выведен. При затвердевании непрерывного слитка с глубоким и сильно вытянутым расположением лунки кристаллизующегося металла и усадке слитка в связи с переходом из жидкого в твердое состояние в этой зоне образуются и развиваются значительные конвективные потоки. Результатом является усиление осевой ликвации в непрерывном слитке. Следовательно, с наличием вытянутой острой лунки и значительных конвективных потоков связано образование в осевой зоне пористости и ликвационных пятен.

Осевая пористость и осевая ликвация являются основными внутренними дефектами непрерывного слитка.

24.7.2. Дефекты непрерывного слитка.В процессе избирательной кристаллизации маточный раствор, обогащенный примесями, оттесняется в осевую зону заготовки. Участок осевой пористости, отсеченный от верхних питающих жидких слоев затвердевшим металлом, представляет собой своеобразную полость по отношению к окружающим участкам. В эту полость стремятся ликваты, имеющие пониженную температуру плавления и находящиеся в жидком состоянии; вокруг ликвационного пятна образуется область металла, обедненного лик-вирующими примесями (так называемая область обратной ликвации). По-видимому, осевая пористость приводит к концентрации ликватов, образовавшихся в результате избирательной кристаллизации. Особенно четко осевая пористость проявляется в слитках квадратного сечения.

Образование осевой ликвации в слитках малых и больший сечений, т. е. в слитках с неразвитой и имеющей существенное развитие зоной твердожидкого состояния, происходит по-разному. Например, на сортовых заготовках, особенно на заготовках мелких сечений из высокоуглеродистой стали, в осевой зоне наряду с концентрированной пористостью наблюдается значительная неоднородность по содержанию углерода. Химический анализ показывает, что в центральной части содержание углерода может быть на 0,1—0,3 % выше, а в зоне светлого кольца на 0,5—0,1 % ниже, чем в ковшовой пробе (обратная ликвация). Можно предположить следующий механизм ее образования. По мере продвижения фронта затвердевания происходит монотонное обогащение лик-ватами внутренних зон. Развитые транскристаллиты могут служить проводниками для отвода тепла кристаллизации от центральной части слитка, имеющей вид цилиндра с очень развитой поверхностью охлаждения и поэтому затвердевающей с высокой скоростью. Вследствие объемной недостаточности, наблюдающейся в момент окончательного затвердевания осевой зоны, возможно отсасывание маточного раствора из прилегающих слоев, чем объясняется меньшее содержание примесей в них. Таким образом, все примеси, расширяющие интервал кристаллизации (например, углерод), затрудняют получение слитка без таких дефектов, как осевая пористость и осевая ликвация.

1. Наиболее важным внешним параметром, влияющим на характер затвердевания и макроструктуру непре-рывнолитых заготовок, является температура металла. Общее снижение температуры в объеме расплава, а также в локальных макро- и микрообъемах до температуры ликвидуса (или более низкой) способствует интенсификации процесса кристаллизации расплава вследствие уменьшения критических размеров зародышей и увеличения линейной скорости их роста. Исследования показали, что повышение температуры металла (в ковше) на 30—40 °С увеличивает ликвацию фосфора и углерода в 2 раза, а ликвацию серы в 2,5 раза.

2. Параметрами внешнего воздействия на кристаллизующийся слиток являются также характер и интенсивность вторичного охлаждения: чем больше интенсивность вторичного охлаждения, тем меньше осевая ликвация. Интенсификация вторичного охлаждения приводит к понижению температуры поверхности заготовки, ускорению роста столбчатых кристаллов; при этом уменьшаются глубина лунки жидкого металла и раздутие заготовок под влиянием ферростати-ческого давления. Особенно заметно положительное влияние интенсификации охлаждения при отливке слябов. При отливке блюмовых заготовок иногда полезно менее интенсивное охлаждение, так как при этом увеличивается зона равноосных кристаллов и в заготовках из сталей с ограниченным интервалом кристаллизации происходит заметное рассредоточение осевой пористости и осевой ликвации.

Рациональная организация вторичного охлаждения определяется рядом факторов, в том числе формой и размерами заготовки. Очень важным параметром, влияющим на качество заготовки, является чистота стали от газов и нежелательных примесей, прежде всего серы и примесей цветных металлов. В ряде случаев качество не-прерывнолитой заготовки ухудшается вследствие образования трещин. Различают три температурные зоны пониженной прочности и пластичности. При этих температурах создаются условия, приводящие к образованию трещин.

Высокотемпературная зона(вблизи точки плавления). Наличие в междендритных пространствах жидкой фазы, затвердевающей вследствие ликвации примесей при пониженной температуре, обусловливает низкие значения прочности и пластичности и является основной причиной образования трещин при непрерывной разливке.

Промежуточная зона(900—1200 °С). Низкая пластичность стали в этой зоне связана с появлением ликваци-онных легкоплавких прослоек (сульфидов железа, цветных металлов) по границам аустенитного зерна.

Низкотемпературная зона(700— 900 °С). Хрупкость стали в этой зоне может возникнуть в результате фазовых превращений при резком перепаде температур, а также вследствие выделений дисперсных фаз (типа нитридов алюминия, ниобия, ванадия) при циклических чередованиях нагрева и охлаждения в зоне вторичного охлаждения.

Возникновение внутренних трещин может быть связано с появлением растягивающих напряжений, превышающих допустимые. В процессе прокатки непрерывнолитых заготовок с внутренними трещинами несплошности металла могут быть устранены. Химическая неоднородность, сопровождающая трещины, проявляется в виде участков повышенной травимости. Трещины могут образовываться в кристаллизаторе в корочке слитка почти у мениска в момент превращения  -Fe—>

-Fe—>  -Fe, протекающего с уменьшением объема. Образованию трещин способствуют: неравномерность фронта кристаллизации вследствие размывающего действия струи металла; дефекты в стенках кристаллизатора; снижение прочности корочки вследствие высокого содержания таких элементов, как сера, фосфор и др. Наиболее чувствительны к образованию трещин стали, содержащие 0,17—0,24 % С. Трещины часто располагаются по складкам на поверхности слитка, образовавшимся в результате качания кристаллизатора (по следам качания). Складка обычно появляется в момент разрушения пленки, образовавшейся на выпуклом мениске, когда жидкая сталь переливается через верхний край корочки и в течение короткого промежутка времени соприкасается со стенкой кристаллизатора, после чего мениск вновь становится выпуклым. Эксперименты показали, что продолжительность «залечивания» обрыва корочки составляет не менее 0,3с.

-Fe, протекающего с уменьшением объема. Образованию трещин способствуют: неравномерность фронта кристаллизации вследствие размывающего действия струи металла; дефекты в стенках кристаллизатора; снижение прочности корочки вследствие высокого содержания таких элементов, как сера, фосфор и др. Наиболее чувствительны к образованию трещин стали, содержащие 0,17—0,24 % С. Трещины часто располагаются по складкам на поверхности слитка, образовавшимся в результате качания кристаллизатора (по следам качания). Складка обычно появляется в момент разрушения пленки, образовавшейся на выпуклом мениске, когда жидкая сталь переливается через верхний край корочки и в течение короткого промежутка времени соприкасается со стенкой кристаллизатора, после чего мениск вновь становится выпуклым. Эксперименты показали, что продолжительность «залечивания» обрыва корочки составляет не менее 0,3с.

24.7.3. Методы повышения качества непрерывнолитых заготовок.Высокое качество металла при непрерывной разливке обеспечивается мероприятиями, связанными как с работой УНРС, так и с использованием ряда способов рафинирования стали.

К числу мероприятий, связанных с работой УНРС, относятся:

1. Обеспечение заданного для данной марки температурного режима разливки.

2. Подвод металла в кристаллизатор, исключающий размыв корочки.

3. Подбор соответствующей смазки стенок кристаллизатора и защитных смесей.

4. Контроль состояния поверхности стенок кристаллизатора.

5. Соблюдение центровки и технологической оси УНРС.

6. Создание конструкции кристаллизатора, обеспечивающей наиболее продолжительный контакт оболочки слитка со стенками (оптимальная конусность и проч.).

7. Обеспечение оптимального режима вторичного охлаждения.

8. Контроль работы опорных и тянущих устройств с целью предотвратить деформацию оболочки не полностью затвердевшего слитка.

К числу мероприятий по рафинированию, подготовке к непрерывной разливке и последующей обработке стали относятся:

1. Удаление из стали вредных примесей, прежде всего серы, фосфора и примесей цветных металлов.

2. Внепечная обработка стали, обязательная продувка металла в разливочном ковше инертным газом и наведение на поверхности металла шлака, предохраняющего металл от вторичного окисления.

3. Перелив металла из разливочного в промежуточный ковш. Эту операцию проводят таким образом, чтобы исключить влияние: а) атмосферы на струю металла, вытекающего из разли-

393

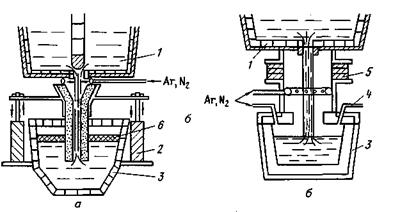

Рис. 24.14.Варианты конструктивного решения уплотнений между разливочным и промежуточным ковшами:

/ — разливочный ковш; 2— пневмоцилиндры; 3 — промежуточный ковш; 4— патрубок для присоединения измерителя содержания кислорода в защитной атмосфере; 5— уплотнительные устройства; 6— слой защитного шлака

вечного ковша, и б) перемешивания металла со шлаком в промежуточном ковше на загрязнение металла неметаллическими включениями. Решение первой задачи возможно при использовании различных способов защиты. На рис. 24.14, а показана конструкция промежуточного ковша с подъемной воронкой; газовое уплотнение создают между ней и разливочным ковшом, поверхность металла в промежуточном ковше покрыта защитным слоем. В конструкции, приведенной на рис. 24.14, б, подача металла осуществляется через пространство, заполненное аргоном или азотом (через «завесу»).

Решение второй задачи возможно несколькими путями: увеличить вместимость промежуточного ковша; использовать промежуточный ковш с разделительными стенками-перегородками, обеспечивающими хорошее разделение металла и попадающих в ковш шлаковых частиц; способ наведения в промежуточном ковше шлака, для чего вводят добавки соответствующего состава. Шлак должен обеспечивать термоизоляцию стали, защиту ее от окисления атмосферным воздухом и абсорбцию неметаллических включений. Составы вводимых добавок определяются рядом факторов: составом и степенью чистоты стали, характером образующихся при раскислении вклю-

чений, составом и свойствами футеровки и т. п. Например, для практики работы заводов Японии, для которой характерна разливка металла, сравнительно чистого от включений, типичные составы флюсов, %: CaF2 5—20; СаО 40-50; MgO 5-10; SiO25-10; А12О3 10—30. При разливке сталей с большим количеством образующихся в процессе раскисления включений глинозема флюсы должны содержать большие количества CaF2 и SiO2. Поскольку шлаки, обладающие высокой абсорбционной способностью, являются агрессивными по отношению к футеровке, разрабатывают технологии и конструкции, позволяющие иметь шлаки различающегося состава в зоне заливки металла и в зоне, прилегающей к футеровке. Важной характеристикой является вязкость шлака: слишком большая вязкость ухудшает абсорбцию включений, слишком низкая — создает условия для попадания шлака в кристаллизатор.

4. Защита от окисления струи металла, вытекающей из промежуточного ковша, применение удлиненных затопленных разливочных стаканов, защита поверхности металла в кристаллизаторе слоем шлака, ассимилирующим всплывающие неметаллические включения и обеспечивающим в определенной мере смазку поверхности кристаллизатора, предохраняющую

от зависания заготовки и образования поперечных трещин.

5. Особые методы воздействия на кристаллизующийся металл (электромагнитное перемешивание жидкого металла в кристаллизующейся заготовке, обработка ультразвуком и др.).

Дата добавления: 2016-06-22; просмотров: 3194;