УСОВЕРШЕНСТВОВАНИЕ КОНСТРУКЦИЙ КРИСТАЛЛИЗАТОРОВ

Во всех современных вертикальных УНРС поток стали, вытекая из промежуточного ковша, порождает в зоне мениска гидродинамическое турбулентное движение. Поскольку подобная зона расположена в медном кристаллизаторе, турбулентные потоки нарушают начало кристаллизации и ведут к ухудшению качества поверхности и приповерхностной области слитка. К основным, связанным с этими дефектами, относятся: поверхностные трещины из-за гетерогенной теплопередачи, поглощение шлакообразующей смеси, наличие глубоких следов качания и гетерогенной структуры кристаллизации.

Связь между началом кристаллизации и возмущениями в мениске является в настоящее время основным ограничителем процесса непрерывной разливки. В связи с этим был организован научный поиск новых технологических путей для питания кристаллизатора, для смещения этого ограничения вверх и повышения таким образом качества продукции непосредственно после отливки. Совместными усилиями западноевропейских институтов CRM и IRSID разработана новая технология для питания кристаллизаторов вертикальных УНРС, названная разливкой без мениска. Такая технология направлена на улучшение как поверхности слитка, так и его приповерхностной области.

Основная идея заключается в смещении зоны мениска вверх от зоны кристаллизации таким путем, чтобы форма и гидродинамические возмущения в мениске не оказывали больше влияния на кристаллизацию стальной оболочки. При такой концепции огнеупорная питающая насадка для удержания столба жидкой стали расположена выше кристаллизатора.

Кристаллическая структура, получаемая при разливке без мениска, гораздо тоньше, чем у слитка, разлитого обычным способом. Структура весьма гомогенна и воспроизводима аналогично поверхности слитка. При разливке без мениска расстояние между осями дендритов уменьшено вдоль первых 10 мм от поверхности слитка в 1,5 раза. Это означает, что скорость кристаллизации гораздо выше не только в начале процесса кристаллизации, но и ниже в кристаллизаторе. Это можно объяснить тем, что ферро-статическое давление при разливке без мениска гораздо выше, чем на обычной УНРС. Следовательно, условия теплообмена оказываются более упорядоченными, а контакт между оболочкой и кристаллизатором — более совершенным.

При разливке без мениска размер первичного зерна уменьшился в сравнении с обычной разливкой в 4 раза. Данный эффект наблюдается и на расстоянии 5 мм от поверхности слитка. Причем, поскольку размер зерна уменьшен, границы зерна распределены в структуре более равномерно. Таким образом удалось снизить тенденцию к растрескиванию во время горячей прокатки.

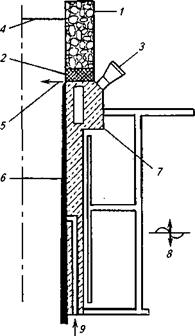

Оптимальная конфигурация кристаллизатора (рис. 24.22), отработанная в процессе исследований, содержит:

1) огнеупорную питающую насадку, изготовленную из двух частей: резервуара и соединительного кольца;

2) устройство газовой инжекции между огнеупором и медью;

3) усовершенствованную систему охлаждения верхней части медного кристаллизатора;

4) устройство для подачи специальной смазки;

5) устройство обычного качания кристаллизатора.

Огнеупорная питающая насадка выполняет две функции: 1) вмещает

Рис. 24.22.Разливка без мениска (оптимальная конфигурация кристаллизатора):

/ — резервуар с жидкой сталью; 2 — соединительное кольцо; 3 — УЗ-привод; 4— мениск; 5—инжекция газа; 6— закристаллизовавшаяся оболочка; 7— охлаждение верха кристаллизатора; 8— качание кристаллизатора; 9— жидкая смазка

столб жидкой стали, находящейся выше кристаллизатора (функция резервуара)', 2) обеспечивает хорошее соединение с медным кристаллизатором. Короткие временные интервалы между сериями в обычных промышленных УНРС не позволяют использовать подогрев питающей насадки. Поэтому выбранный материал должен обеспечивать хорошую тепловую изоляцию вместе с хорошей термостойкостью.

Назначение соединительного кольца сводится к предотвращению возможных возмущений: сталь должна кристаллизоваться в самой верхней части медного кристаллизатора. Благодаря наличию кольца обеспечивается хорошая граница между жидкой и твердой сталью.

При разливке без мениска требуемое расположение фронта кристаллизации обеспечивается следующими средствами теплового барьера:

6) огнеупорное соединительное кольцо строго ориентировано по отношению к внутренней поверхности медного кристаллизатора;

7) верхняя часть кристаллизатора спроектирована таким образом, чтобы обеспечить отвод большого теплового потока от стали сразу же с первых моментов ее контакта с кристаллизатором;

8) между медью и огнеупором инжектируется инертный газ; газовая инжекция на границе между медью и огнеупором выполняется через непрерывные щели, оборудованные между этими двумя материалами. Такая инжекция имеет двойной эффект: 1) создает тепловой барьер между медным кристаллизатором и соединительным кольцом; 2) «переплавляет» дендриты, пытающиеся расти из верхней части кристаллизатора.

Смазка раздела медь/сталь обеспечивается наличием смазки на мениске. При движении вниз слитка по мере качания кристаллизатора реализуется эффект «насоса», обеспечивающий перемещение смазки. Подобная технология неприменима для разливки без мениска. В связи с этим было разработано специальное устройство для подачи смазки, основанное на двух технологиях. В результате:

1) смазка впускается примерно на половине высоты кристаллизатора через множество мелких отверстий вдоль горизонтальной линии;

2) подача смазки осуществляется через стенки кристаллизатора;

3) смазка проникает в зазор между медным кристаллизатором и стальной оболочкой;

4) воздействуя на расход, можно получить некоторый подъем смазки над уровнем инжекции;

5) силы трения в кристаллизаторе значительно снижаются при инжекции смазки;

6) для смазки самого верхнего участка в кристаллизаторе применена технология УЗ-колебаний;

7) на каждой стороне кристаллизатора установлено по одному источнику УЗ-колебаний;

8) обычно частота колебаний составляет 15—20 кГц;

9) амплитуда колебаний вдоль кристаллизатора изменяется от 2 до 8 мкм;

10) подобная технология имеет тройной эффект: увеличивается теп-лоотвод от кристаллизатора, повышается стабильность условий кристаллизации и уменьшаются силы трения.

Дата добавления: 2016-06-22; просмотров: 2203;