ОБОРУДОВАНИЕ ДЛЯ РАЗЛИВКИ В СЛИТКИ

Для разливки стали используют следующее оборудование: 1) желоб, по которому сталь из конвертера или плавильного агрегата (электро- или мартеновских печей) попадает в ковш; 2) сталеразливочный ковш; 3) промежуточный ковш или промежуточное разливочное устройство; 4) изложницы; 5) поддоны; 6) установки непрерывной разливки стали УНРС (машины непрерывного литья заготовок МНЛЗ). Если сталь разливают в изложницы, то процесс разливки может осуществляться либо сверху (рис. 23.1), либо сифоном (рис. 23.2).

23.1.1. Выпускной желобсостоит из металлического сварного или литого кожуха, футерованного, как правило, шамотным кирпичом. Желоб установлен с наклоном 0,10—0,12 к горизонтали (для обеспечения полноты стека-ния металла). На мартеновских печах садкой >300т плавку одновременно выпускают в два ковша (рис. 23.3). Такие печи называют двухжелобными.

23.1.2. Сталеразливочный ковшвыполняет несколько функций: 1) служит емкостью для транспортировки металла от сталеплавильного агрегата или от сталевоза до места разливки; 2) является устройством, при помощи которого сталь распределяется по изложницам или кристаллизаторам установки непрерывной разливки; 3) является агрегатом, в котором осуществляют ряд металлургических процессов (раскисление, легирование, обработку вакуумом, продувку инертным газом, обработку жидкими синтетическими шлаками или твердыми шлаковыми смесями и т. п.); 4) служит емкостью, в которой металл выдерживают при заданной температуре в процессе разливки плавки.

К сталеразливочному ковшу предъявляют следующие требования. Ковш (без металла) должен быть возможно более легким, компактным и оборудован простыми и надежными устройствами, обеспечивающими выдачу металла необходимыми порциями и с требуемой интенсивностью. Футеровка ковша должна обеспечивать возможно более длительную его кампанию (от ремонта до ремонта). Конструкция и футеровка ковша должны обеспечивать минимальные потери тепла (минимальное охлаждение металла) в течение периода разливки. Кожух ковша сварной, форма ковша — усеченный конус со сферическим днищем. Отношение диаметра к высоте - 1. Сечение ковша круглое, в неко-

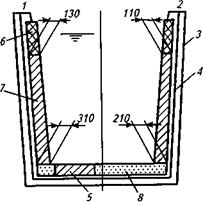

Рис.23.1. Схема разливки стали сверху:

1 — сталеразливочный ковш;

2 — изложница; 3 — поддон

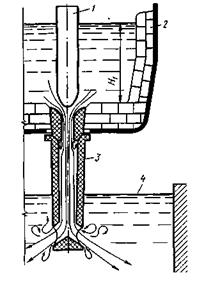

Рис. 23.2.Схема разливки стали сифоном:

1 — центровая; 2— прибыльная надставка; 3 — изложница (для разливки спокойной стали); 4— поддон; 5 — сифонный припас

торых случаях слегка овальное (чтобы при том же размере траверсы разливочного крана использовать ковши большей вместимости). Объем ковша рассчитывают, исходя из объема всей массы металла и определенного (5-10 %) слоя шлака.

Отечественная промышленность выпускает стандартные ковши вместимостью от 50 до 480 т. Масса порожнего футерованного ковша вместимостью 300 т 72,5 т, масса порожнего 480-т ковша 136,3т. Разливочный ковш перемещается с помощью разливочного крана. Грузоподъемность применяемых разливочных кранов составляет, т: 260-75/15; 350-75/15; 450-100/20; 630-90/16 (первые цифры — грузоподъемность главной тележки, цифры дроби — грузоподъемность вспомогательной тележки). Разливочный кран большой грузоподъемности — сложное и дорогостоящее сооружение. Обычно емкость сталеплавильного агрегата на действующих заводах ограничивается грузоподъемностью разливочного крана. Ковши футеруют шамотом или высокоогнеупорными материалами. Футеровку ковша выполняют либо из кирпичей, либо монолитной. Для изготовления монолитной футеровки требуется соответствующее оборудование, однако при этом заметно снижаются затраты труда. Существует несколько способов выполнения монолитной футеровки ковшей: литье (рис. 23.4), трамбова-

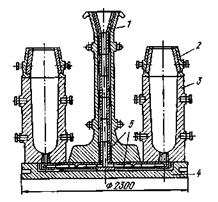

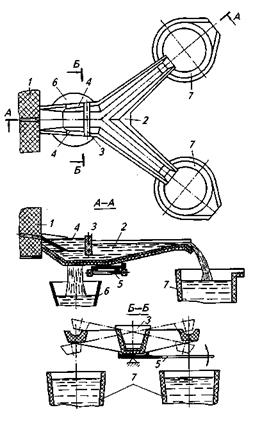

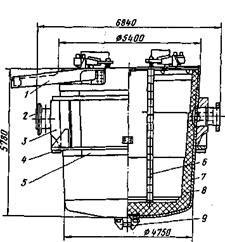

Рис. 23.3.Схема двухручьевого универсального сталевыпускного желоба мартеновской печи:

1 — сталеплавильный агрегат; 2—желоб; 3 — перегородка для отделения печного шлака; 4— выем для слива шлака; 5 — механизм поворота желоба вокруг продольной оси; 6— шлаковая чаша; 7— сталеразливочный ковш

1 л 1

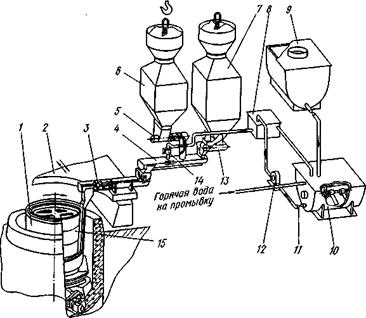

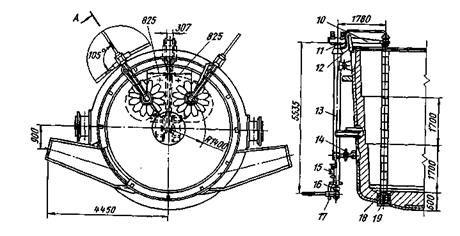

Рис. 23.4.Схема установки для изготовления монолитной футеровки 130-т сталеразливочных ковшей:

1 — сталеразливочный ковш; 2 — поворотная платформа; 3 — шлаковый смеситель; 4—шнековый транспортер; 5—шнековый питатель; 6— бункер шлака; 7—бункер кварцита; 8— дозатор жидкого стекла; 9— бункер жидкого стекла; 10— мешалка для жидкого стекла; 11 — вентиль; 12— насос для жидкого стекла; 13 — ленточный дозатор для кварцита; 14— вентиль подачи жидкого стекла;

15 — шаблон

ние (в том числе автоматическое без шаблона), торкретирование, пескометная набивка. Выбор способа футеровки ковша определяется наличием и стоимостью соответствующих оборудования и материалов (об использовании тиксотропных материалов см. разд. 5.5).

Стойкость футеровки ковшей, изготовленных из обычных шамотных кирпичей, всего 15—25 плавок (наливов). Футеровка изнашивается неравномерно; наибольший износ наблюдается в месте падения струи металла и в районе шлакового пояса. В тех случаях, когда металл в ковше подвергают различным методам обработки, включая методы, связанные с интенсивным перемешиванием металла, стойкость шамотной футеровки резко снижается; тогда футеровку ковша выполняют из высокоогнеупорных материалов, стойкость при этом возрастает до 100 и более плавок. В зависимости от качества огнеупорных материалов и технологии обработки стали в ковше расход огнеупоров колеблется в пределах от 2 до 5 кг/т стали.

Для оптимизации срока службы футеровки определяют соответствующие зоны (рис. 23.5). Обожженные пе-риклазоуглеродистые огнеупоры используют в верхнем шлаковом поясе. Таким образом обеспечивается шла-коустойчивость этого участка. Другим интересным аспектом такой конструкции ковша является применение предварительно литого глиноземошпи-нельного блока в зоне удара струи о днище ковша. Прочность материала может быть увеличена добавкой 2-3 % стального волокна. Использование для футеровки ковша в шлаковой зоне бетона из силиката циркония (ZrSi04) соответствует японскому подходу к изготовлению футеровки ковша полностью методом литья. Сочетание такого способа изготовления футеровки с осуществлением горячего ремонта приводит к снижению расхода огнеупорных материалов.

В других странах в ковшах для вне-печной обработки стали применяют кирпичную футеровку, используя при этом следующие огнеупорные материалы: известково-периклазовые и пе-риклазовые огнеупоры на смоляной и пековой связках, а также высокоглиноземистые и алюмосиликатные.

Выбор того или иного вида огнеупоров может определяться также наличием примесей в стали. Например, с учетом возможного загрязнения металла углеродом (из огнеупорных материалов), что нежелательно при выплавке стали с крайне низким содержанием углерода, применяют не содержащие углерода огнеупорные материалы, такие, как обожженные известково-периклазовые огнеупоры.

Оборудование для выпуска стали из ковша состоит из стопорного устройства и разливочного стакана. Обычно в каждом ковше устанавливают один комплект такого оборудования, однако в ковшах большой вместимости для ускорения разливки монтируют два таких комплекта. Разливочный стакан устанавливают в

Рис. 23.5.Типичная бетонная футеровка ковша для внепечной обработки стали в Японии:

1 — сторона слива шлака; 2 — противоположная сторона; 3— шлаковый пояс; 4 — изоляционный кирпич; 5—литой блок; 6— глиноземошпинельный бетон; 7—периклазоуглеродистый кирпич; 8— высокоглиноземистый кирпич

гнездо, предусмотренное в днище ковша (в самой низкой его точке, с тем чтобы в стакан сливался из ковша весь металл, без остатка). После разливки каждой плавки стакан заменяют новым. Различают два типа стопорных устройств:

1. Вертикальные стопорные устройства (или просто стопоры). Устройство включает вертикальный стопор, проходящий внутри ковша через массу металла (рис. 23.6). При помощи механизма рычажного типа стопор поднимается и опускается. При подъеме нижний конец стопора (пробка стопора) отходит от разливочного стакана и через открывшееся отверстие металл из ковша выливается в изложницу. Стопор состоит из сплошного или полого металлического стержня, на который надета серия катушек из огнеупорного материала (обычно из шамота).

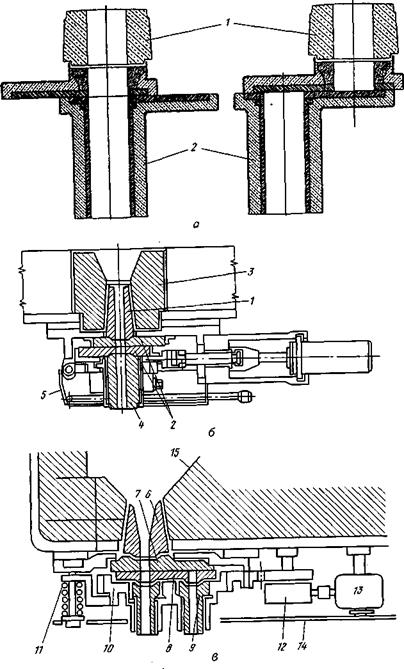

2. Стопорные устройства скользящего типа. Устройство крепится к кожуху ковша снизу снаружи. Отверстие разливочного стакана перекрывается (и открывается) горизонтальным отсекающим движением скользящей огнеупорной плиты. В зависимости от вида движения отсекателя (прямолинейного или вращательного) скользящие затворы делят на шиберные (рис. 23.7, б) и поворотные или дисковые (рис. 23.7, в) с несколькими отверстиями разного диаметра. Дисковые затворы позволяют изменять по ходу разливки скорость истечения металла из ковша или сохранять ее в процессе опорожнения ковша (по мере опускания уровня металла в ковше вести разливку через отверстия все большего диаметра). При расположении затворного устройства вне ковша все необходимые операции с находящимся в ковше металлом (перемешивание и т.д.) проводятся без опасения повредить стопор и вызвать этим аварийный выход металла из ковша. Надежность скользящего затвора зависит от огнеупорности и износостойкости скользящих плит, от точности их изготовления и притирки.

В процессе разливки сечение разливочного стакана изменяется. Опасным считается случай так называемого зарастания стакана. Такое явление

Рис. 23.6.Сталеразливочный сварной ковш емкостью 480т со стопорным устройством:

/—сливной носок; 2 —цапфа; 3 — плита; 4—упор; 5—пояс жесткости; 6— стопор; 7—корпус; S— огнеупорный кирпич; 9— скоба; 10, 12— вилки; 11 — ползун; 13 — направляющая труба; 14— винтовой механизм; 15— гидравлический цилиндр; 16— пружина; 17— ручной рычажный механизм; 18— шамотная пробка; 19— сталевыпускной стакан

наблюдается, в частности, при разливке стали, раскисленной алюминием. Образующиеся при раскислении частицы корунда А12О3 оседают на внутренних стенках стакана, образуя тугоплавкую и прочную настыль; внутренний диаметр стакана начинает уменьшаться, и, если не принять необходимых мер, разливка может вообще прекратиться. Для предотвращения таких явлений, а также во избежание застывания металла (особенно первых его порций) в полости стакана за время от выпуска плавки до начала разливки в разливочный стакан подают (с небольшой интенсивностью) инертный газ.

Падение струи стали из ковша в изложницу или кристаллизатор сопровождается рядом явлений, отрицательно влияющих на качество металла.

Большой напор металла, вытекающего из крупного ковша, вызывает интенсивное разбрызгивание струи при ударе о дно изложницы или о поверхность жидкого металла. Расчеты и результаты моделирования показывают, что при разливке из ковшей большой вместимости критерий Рейнольдса для струи может достигать значений >106, что свидетельствует о высокой степени турбулентности струи. Истечение таких турбулентных потоков сопровождается захватом атмосферного воздуха, а также развитием кавитаци-онных явлений, что, в свою очередь, приводит к резким местным колебаниям давления металла в слитке. При большом напоре металла струя перестает быть непрерывной, что приводит к эжектированию окружающего воздуха, интенсивному развитию вторичного окисления стали, увеличению содержания азота и т. д.

Рис. 23.7.Скользящий затвор:

а — принцип действия (слева — входной 1 и выпускной 2 стаканы совмещены во время разливки; справа — выпускной стакан и скользящая плита перемещены в положение «закрыто»); б—шиберного типа (1 — разливочный стакан ковша; 2— плиты; 3 — гнездовой кирпич; 4— наружный разливочный стакан; 5 —металлический защитный кожух); в — вращающийся (6— верхний стакан; 7—неподвижная плита; 8— вращающаяся плита; 9— коллектор; 10— ротор; 11 — пружины; 12 — редуктор; 13 — электродвигатель; 14— предохранительный кожух; 75— футеровка промежуточного ковша)

Диаметры разливочных стаканов могут колебаться от 50 до 120 мм. При истечении металла через отверстие в днище ковша создается положение, при котором основное перемещение жидкого металла происходит по оси стакана, т. е. в первую очередь из ковша удаляется столб металла, располагающийся над отверстием стакана, а объемы металла, находящиеся вблизи стенок ковша, не перемещаются и поступают на разливку в последнюю очередь. Создается различие по температуре и свойствам этих объемов металла (в сравнении с температурой и свойствами внутренних слоев), приводящее к нестабильности качества слитков, отлитых за время разливки. При входе жидкого металла в стакан происходит сжатие (сужение) струи, которое сохраняется до некоторой глубины, после чего поток снова расширяется, заполняя все поперечное сечение стакана, т. е. в стакане имеется зона пониженного статического давления (отрыв потока от стенок канала и связанное с ним вихреобразо-вание являются основной причиной увеличения сопротивления движению жидкости в струе, а также захвата струей воздуха). Дополнительная трудность при решении проблемы организации истечения струи металла из ковша связана с тем, что по мере опорожнения ковша изменяется напор металла (высота металла в ковше уменьшается). Может оказаться, что удовлетворительный характер истечения струи в начале разливки (небольшое отношение диаметра струи к высоте столба металла в ковше) сменяется неудовлетворительным в конце разливки (при неизменном диаметре струи напор металла резко уменьшился). На характер движения металла в ковше и стакане влияет также местоположение стакана относительно стен ковша. На практике для организации, нормальной разливки используют ряд приемов.

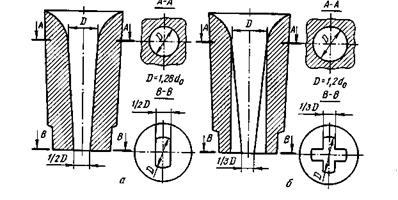

1. Сечение, размеры и форму разливочного стакана и его расположение в ковше выбирают по результатам предварительного моделирования с учетом размеров ковша, состава стали и необходимой скорости разливки. Сечение стаканов может быть круглым, эллиптическим, крестообразным и т.д. (рис. 23.8).

2. Применяют удлиненные стаканы, с тем чтобы металл проходил по разливочному стакану, не соприкасаясь с окружающим воздухом (рис. 23.9).

3. Защищают струи металла, вытекающего из ковша, инертным газом, подаваемым из кольцеобразного устройства, окружающего струю.

4. Инертный газ подают непосредственно в стакан, в результате условия истечения струи определяются не изменяющимся по ходу разливки напо-

Рис. 23.8.Формы сталеразливочных конфузорных стаканов: а — щелевого для отливки листовых слитков; 6— крестового

Рис. 23.9.Схема подвода стали в кристаллизатор затопленной струей (под уровень металла):

7 —стопор; 2—ковш; 3 — удлиненный разливочный стакан; 4— уровень жидкого металла в кристаллизаторе

ром металла, а воздействием выходящего из пористых стенок стакана инертного газа.

5. Перемешивают металл в ковше.

6. Применяют промежуточные разливочные устройства (воронки, промежуточные ковши и т. п.), позволяющие разливать металл почти до конца разливки всей плавки с неизменной и требуемой скоростью истечения.

23.1.3. Промежуточные разливочные устройстваспособствуют уменьшению разбрызгивания при ударе струи о дно изложницы или о поверхность разливаемого металла. Применение таких промежуточных разливочных устройств, как воронки, корытообразные футерованные емкости с несколькими отверстиями в днище и т. п., ограничено отдельными случаями (например, разливка единичных крупных слитков для поковок). Применение промежуточных ковшей получило широкое распространение при непрерывной разливке, когда характер воздействия струи на кристаллизующийся металл имеет особое влияние на качество слитка.

Промежуточный ковш является дополнительным звеном в технологической цепочке сталеплавильный агрегат—сталеразливочный ковш—слиток. Однако, несмотря на определенные затраты, связанные с изготовлением промежуточных ковшей и их обслуживанием, применение этого дополнительного звена целесообразно. Получаемые от использования промежуточных ковшей преимущества сводятся к следующему: 1) обеспечивается разливка практически всей плавки с одинаковой скоростью и характером истечения струи металла; 2) существенно уменьшается удар струи металла при разливке; 3) можно вести разливку сверху одновременно на несколько слитков; 4) в необходимых случаях можно осуществлять дополнительные операции по исправлению состава и повышению качества металла; 5) при непрерывной разливке можно разливать несколько плавок без перерыва струи металла, вытекающей из промежуточного ковша (так называемый метод «плавка на плавку»). Некоторый запас металла в промежуточном ковше позволяет продолжать разливку в то время, пока один опорожненный большой разливочный ковш заменяют другим.

К недостаткам применения промежуточных ковшей относятся:

1) дополнительная поверхность контакта струи металла с окружающим воздухом между большим разливочным и промежуточным ковшами вызывает вторичное окисление металла и взаимодействие его с воздухом;

2) дополнительная операция пропуска металла через промежуточный ковш приводит к усилению охлаждения металла.

Приведенные недостатки при использовании промежуточных ковшей устраняются путем усовершенствования их конструкций: применяют промежуточные ковши, непосредственно прикрепляемые к большим разливочным (для уменьшения контакта струи с воздухом), используют ковши с крышкой для уменьшения потерь тепла, ковши с огнеупорными перегородками для улучшения условий всплывания неметаллических включений и т. д.

23.1.4. Изложницыотливают обычно из чугуна, полученного в вагранке, или иногда из чугуна непосредственно из доменной печи, так как чугун имеет относительно невысокую стоимость, обладает хорошими литейными свойствами и отливки из него при нагреве почти не коробятся. В некоторых случаях (например, для отливки крупных кузнечных слитков) изложницы отливают из низкоуглеродистой качественной стали, предварительно подвергнутой вакуумированию. Размеры и форма изложницы, определяющие форму слитка, зависят от следующих факторов:

1) вида продукции (прокатные слитки поступают в прокатный цех, кузнечные — в кузнечно-прессовый);

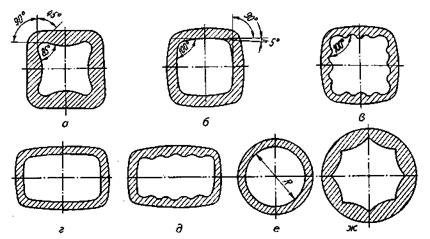

2) назначения (для получения сортовой заготовки используют обычно слитки квадратного сечения, для проката на лист — прямоугольного, для получения труб, колес, бандажей — круглого или многогранного);

3) мощности прокатных станов (от этого зависят масса и размеры слитка);

4) степени раскисленности (форма слитков спокойной и кипящей стали обычно неодинакова и соответственно различную форму имеют и изложницы);

5) способа разливки (сверху или сифоном);

6) требований к качеству металла и его однородности (чем больше масса слитка, тем дольше он застывает, тем в большей степени развиваются в нем ликвационные явления и соответственно неоднородность свойств). Для повышения производительности обжимных станов (блюмингов и слябингов) целесообразно иметь крупные слитки, однако в ряде случаев при отливке крупных слитков не обеспечивается нужное качество стали.

Конструкция изложницы должна быть удобна в эксплуатации и иметь возможно более высокую стойкость. Стойкость изложниц зависит: от состава и качества чугуна, из которого изложница изготовлена; состава и температуры разливаемой стали; от условий эксплуатации изложниц в данном цехе и от конструкции изложницы (при данной массе слитка). Для изготовления изложниц обычно используют чугун, содержащий примерно 3,8 % С, 1,8 % Si, 0,9 % Мп, 0,2 % Р и минимальное количество серы. Присутствие хрома в чугуне повышает стойкость изложниц. Стойкость изложниц в значительной степени зависит от жесткости ее конструкции; даже небольшое коробление приводит к быстрому выходу чугунной изложницы из строя. С учетом этого, например, наружные грани изложницы выполняют не плоскими, а криволинейными, кривизну выбирают противоположной той, которую имели бы плоские грани после прогрева, т. е. в деформированном состоянии. Для предупреждения образования продольных трещин торцы изложниц упрочняют стальными бандажами.

Для удобства извлечения слитка из изложницы (или снятия изложницы со слитка) стенки изложниц всегда выполняют с некоторой (1—4%) конусностью. Бывают изложницы, расширяющиеся кверху и книзу. Изложницы могут быть с дном (глуходонныё) и без дна (сквозные). В первом случае слиток извлекают из изложницы, а она остается на месте, во втором изложницу снимают со слитка, а слиток остается на поддоне. При разливке металла сверху изложница (или поддон) в месте удара струи быстро выходит из строя, поэтому в этой зоне устанавливают сменяемые пробки. Для уменьшения разбрызгивания струи от удара о дно в донной части изложницы предусмотрено углубление.

Стойкость изложниц зависит не только от их конструкции. Увеличение времени выдержки слитков в изложницах приводит к значительному нагреву их стенок, росту зерен чугуна и повышению тепловых напряжений в стенках изложниц. Стойкость изложниц при этом снижается. Дополнительное снижение стойкости изложниц имеет место и при резких колебаниях температур при охлаждении (например, при ускоренном охлаждении изложниц водой). Лучшие результаты получают при охлаждении изложниц на воздухе. Оптимальная температура изложниц перед разливкой 50—100 °С; при более высокой температуре время контакта с наружной коркой затвердевающего слитка возрастает и износ больше. Если температура изложницы ниже рекомендуемой, возникает опасность образования конденсата влаги воздуха на холодных поверхностях, что может ухудшить качество стали.

Имеет значение также взаимное расположение изложниц с залитым металлом: оно должно обеспечивать возможность естественного равномерного охлаждения каждой изложницы со всех сторон. Стойкость изложниц в зависимости от перечисленных факторов составляет 50—150 наливов, а расход изложниц — от 1,5 до 2,5 % от массы отлитых слитков. В расчетах для упрощения массу изложницы в среднем принимают равной массе слитка. Важнейшей характеристикой изложницы является отношение высоты к условному диаметру слитка H/D. Условный диаметр D=  F, где F— площадь поперечного сечения средней по высоте части слитка (или F = D2).

F, где F— площадь поперечного сечения средней по высоте части слитка (или F = D2).

Отношение H/D в значительной мере определяет внутреннее строение слитка. Обычно для углеродистой стали это отношение равно 3,0—3,5, для высококачественной легированной — 2,5—3,3. Для получения более плотного слитка при данном сечении оно должно быть ниже (улучшены условия газовыделения), однако для повышения производительности обжимных прокатных станов желательно, чтобы высота (длина) слитка была больше. На практике обычно принимают компромиссное решение (рис. 23.10).

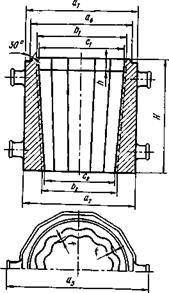

23.1.5. Конструирование изложниц для получения кузнечных слитков.Конструирование изложниц для получения крупных (до 350-400 т) слитков имеет свои особенности. Такие крупные слитки подвергаются затем ковке, специальной термообработке и т. п. Учитывая высокую стоимость получения крупных поковок, к изложницам предъявляют повышенные требования: строго ограничивают разностей-ность (обычно не более 8 %); на рабочей поверхности считается недопустимым появление заметных дефектов (например, глубиной >3 мм). Каждая изложница должна иметь литую маркировку; на каждую изложницу составляют паспорт. При хорошем утеплении верхней части слитка, уширенного кверху, плотность слитка возрастает, а усадочные дефекты распространяются на меньшую глубину при уменьшении отношения H/D. Этот прием используют при отливке крупных кузнечных слитков, применяемых для изготовления ответственных изделий (роторов турбин электростанций, коленчатых валов судовых двигателей, крупных артиллерийских орудий, корпусов агрегатов специального назначения и т. п.). Такой технологический прием (широкий верх слитка при небольшой его высоте) приводит к тому, что масса головной обрези по отношению к массе слитка возрастает, однако последующие операции со слитком (многократ-

Рис. 23.10.Формы (а—ж) поперечного сечения изложниц

ная ковка, придание металлу соответствующей конфигурации, сложная термическая обработка и т. д.) настолько дорогостоящи, что некоторое уменьшение выхода годного оправдывается только высоким качеством металла.

Конусность крупных кузнечных слитков увеличивают до 4,5-5,5 %, а отношение N/D уменьшают до ~ 2. В необходимых случаях для получения изделий ответственного назначения отношение H/D уменьшают даже до 1,1—1,25, а конусность увеличивают до 14—16 %. В качестве примера на рис. 23.11 показана схема стандартной двенадцатигранной кузнечной изложницы. Наружный диаметр такой изложницы больше высоты. Большое число граней определяется желанием уменьшить удельное давление большой массы жидкого металла на образующуюся при кристаллизации корочку слитка и, следовательно, исключить возможные разрывы этой корочки и образование трещин. На рис. 23.11 показана изложница для отливки заготовок для роторов; величины а, Ь, с, h, H и др. имеют определенные для каждого случая значения, установленные соответствующим ГОСТом.

Рис. 23.11.Изложница для отливки заготовок для роторов

ОБОРУДОВАНИЕ ДЛЯ

Дата добавления: 2016-06-22; просмотров: 3796;