ЭЛЕКТРОШЛАКОВЫЙ ПЕРЕПЛАВ

Принципиальная схема ЭШП представлена на рис. 22.1, б. Электрическая цепь между расходуемым электродом и наплавляемым слитком замыкается через слой расплавленного шлака (электрическая дуга отсутствует). Жидкий шлак электропроводен, но обладает высоким сопротивлением, поэтому он нагревается до температуры 1700—2000 ºС и погруженный в него конец расходуемого электрода оплавляется. В результате металл в виде капель проходит через слой шлака и застывает в ванне кристаллизатора в виде плотного слитка.

Составы шлаков при ЭШП различны; чаще всего используют шлак, состоящий из CaF2 с добавками СаО, А12О3, SiO2. Проходя через такой шлак, капли металла очищаются от серы; в них снижается содержание неметаллических включений, а в кристаллизаторе образуется плотный качественный слиток. Оборудование ЭШП проще и дешевле, чем при ВДП.

Процесс ЭШП разработан в Институте электросварки им. Е. О. Патона АН Украины. Практическое распространение метода ЭШП началось с 1958 г. на металлургическом заводе «Днепроспецсталь». ЭШП получил большое распространение; появился специальный термин ЭШТ (электрошлаковая технология), имеющий ряд разновидностей: электрошлаковое литье (ЭШЛ), центробежное электрошлаковое литье (ЦЭШЛ) и т . д.

Существует два типа установок ЭШП: с расходуемым электродом и с нерасходуемым электродом. Суть процесса при этом остается неизменной: капли металла проходят через слой жидкого шлака (через шлаковую ванну). Нерасходуемые электроды, используемые для поддержания требуемой температуры в шлаковой ванне, бывают графитовые или металлические водоохлаждаемые. Проходя через слой жидкого шлака, капли металла попадают или в кристаллизатор, или в огнеупорный тигель. В последнем случае плавка ведется в так называемых установках с керамическим тиглем. Для производства стальных слитков обычно используют процесс с расходуемым электродом и охлаждаемым кристаллизатором.

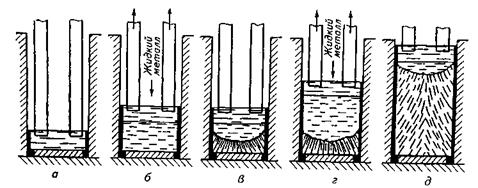

Расходуемые электроды получают, выплавляя предварительно металл нужного состава в обычном сталеплавильном агрегате (чаще в дуговой сталеплавильной печи) и разливая его на слитки или непрерывно-литую заготовку. Для получения расходуемых электродов необходимых размеров (по сечению) слитки могут подвергаться прокатке или ковке. Получаемые ЭШП слитки имеют обычно развес до 5—6т. В отдельных случаях (например, при получении заготовок для последующего изготовления роторов турбин электростанций) отливаются ЭШП слитки массой 60т и более. В СССР была разработана специальная электрошлаковая технология, позволяющая отливать слитки массой до 300т. Большие слитки массой 200— 300 т (для роторов турбин, валов судовых двигателей и т. п.) выплавляют редко, и заводам нерационально иметь у себя крупные агрегаты для того, чтобы использовать их только несколько раз в году. Поэтому для производства сверхкрупных слитков Институтом им. Е. О. Патона совместно с рядом заводов создан способ, получивший название порционной электрошлаковой отливки (ПЭШО). В отличие от обычного ЭШП, основанного на переплаве расходуемых электродов, способ ПЭШО предусматривает получение слитков непосредственно из жидкого металла. В водоохлаждаемой изложнице с помощью нерасходуемых электродов расплавляется смесь шла-кообразующих компонентов. При этом в изложнице образуется слой жидкого шлака (шлаковая ванна), обладающий высокой рафинирующей способностью (рис. 22.4, а). Через слой шлака заливают первую порцию стали, полученной в печи, емкость которой равна части емкости изложницы. В период заливки металла погруженные в шлак электроды автоматически поднимаются (рис. 22.4, б).

После заливки первой порции металла ведут электрошлаковый обогрев зеркала металла. За счет подводимой мощности зеркало должно оставаться жидким по всему сечению изложницы. При этом залитый металл постепенно затвердевает в направлении снизу вверх, и к моменту заливки следующей порции металла под слоем жидкого шлака остается небольшой объем жидкого металла (рис. 22,4, в). Металл следующей порции аналогичным образом заливают в изложницу, и он смешивается с остатком жидкого металла первой порции (рис. 22.4, г). Этот процесс повторяют несколько раз до заполнения всей изложницы. После заливки последней порции металла постепенно снижают электрическую мощность, подводимую к шлаковой ванне, с тем чтобы предотвратить образование усадочной раковины в головной части слитка (рис. 22.4, д). Интенсивная обработка металла рафинирующим шлаком обеспечивает высокую чистоту металла слитка по сере и неметаллическим включениям. Направленная снизу вверх последовательная кристаллизация металла в изложнице при постоянном наличии сравнительно небольшого объема жидкого металла и высокого градиента температур в металлической ванне ограничивает развитие в слитке зональной ликвации и исключает образование в нем дефектов усадочного и ликвационного происхождения.

Преимуществом способа ПЭШО является также возможность получения слитков практически неограниченной массы при наличии сталеплавильного агрегата сравнительно малой емкости.

Например, слиток массой 200т можно отлить способом последовательной заливки в изложницу четырех—шести плавок, полученных в ДСП (или ином агрегате) емкостью всего 35—50 т.

Другим технологическим приемом, позволяющим получать высококачественные крупные слитки, является технология, названная ЭШП с расходуемым электродом, согласно которой у отлитого по обычной технологии крупного слитка удаляется осевая зона (здесь металл обычно поражен дефектами вследствие ликвации вредных примесей, неметаллических включений, скопления газов и т. п.). Образовавшуюся таким образом полость в слитке с помощью ЭШП заполняют доброкачественным металлом.

Разновидностью ЭШП является электрошлаковая отливка (ЭШО), для получения которой жидкий металл заливается в водоохлаждаемые кристаллизаторы через слой жидкого шлака. Кристаллизация в этом случае протекает при электрошлаковом обогреве головной части слитков.

Существует разновидность ЭШП, называемая электрошлаковое литье (ЭШЛ), в процессе которого происходит электрошлаковое плавление расходуемого электрода, а переплавленный металл приобретает форму

Рис. 22.4.Схема порционной электрошлаковой отливки

внутренней поверхности кристаллизатора или формы. Сечение формы может быть переменным. При ЭШЛ широко используется прием закладки деталей с последующим их приплавлением к основной части отливки в процессе переплава расходуемого электрода. Таким образом, техника ЭШЛ включает в себя элементы сварки.

В отличие от ЭШЛ суть метода центробежного электрошлакового литья (ЦЭШЛ) заключается в расплавлении и накоплении металла электрошлаковым способом с последующей заливкой этого металла во вращающуюся форму. Чистота металла, прошедшего рафинирование жидким шлаком, и своеобразные условия кристаллизации этого металла во вращающейся форме обеспечивают высокое качество получаемых заготовок, что позволяет использовать их для изготовления деталей самого ответственного назначения.

Успехи электрошлаковой технологии вызвали к жизни многочисленные предложения об организации электрошлакового переплава кусковых материалов (например, стружки), металлизованного сырья (например, металлизованных окатышей) и т. п. В этом направлении ведутся интенсивные исследования.

Исследования ведутся также с целью разработки электрошлаковой технологии получения ферросплавов (ферротитана, феррованадия). При этом в качестве сырья используются титановая и железная губки, пентаок-сид ванадия и т. п.

Исследуется также возможность организации процесса дугового электрошлакового переплава (ДШП), при котором металл расходуемого электрода плавится за счет тепла электрической дуги, горящей в промежутке электрод — поверхность жидкой шлаковой ванны, а капли металла электрода, проходя через слой шлака, накапливаются в нижней части кристаллизатора и, затвердевая, образуют однородный слиток.

Недостатком ЭШП является невозможность организовать в открытом агрегате удаление водорода. В связи с этим широкое распространение получили дуплекс-процессы ВИП—ЭШП и ЭШП-ВДП.

ВДП и ЭШП — основные переплавные процессы, с помощью которых в промышленно развитых странах ежегодно переплавляют десятки и сотни тысяч тонн высококачественной стали и сплавов. Во многих случаях металл переплавляют дважды и трижды: ВИП-ВДП, ЭШП-ВДП, ВИП-ЭШП-ВДП и т. п.

Дата добавления: 2016-06-22; просмотров: 4288;