ОБРАЗОВАНИЕ И УДАЛЕНИЕ ВКЛЮЧЕНИЙ

Процесс образования включений в результате взаимодействия компонентов, растворенных в металле, а также выделение включений в результате уменьшения их растворимости в железе при понижении температуры (при кристаллизации стали в изложнице или форме) связаны с процессом образования новой фазы внутри исходной.

Процесс образования новой фазы определяется, как известно, термодинамикой (принципиальная возможность протекания процесса) и кинетикой (интенсивность, скорость протекания) процесса. Последнее прежде всего определяется интенсивностью образования зародышей новой фазы. В настоящее время процесс этот теоретически рассмотрен не совсем полно, так как еще не до конца ясна степень влияния микронеоднородностей в расплаве на условия образования зародышей новой фазы. Однако точно установлено, что интенсивность образования зародышей новой фазы тем больше, чем меньше  м.вкл (межфазное натяжение на границе металл-включение) и выше степень пересыщения. Значения

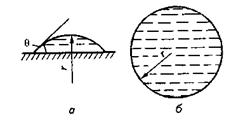

м.вкл (межфазное натяжение на границе металл-включение) и выше степень пересыщения. Значения  м.вкл для случаев выделения оксидных включений типа FeO и MnO очень невелики (~ 0,18 Дж/м2), и для выделения включений такого типа необходимо очень малое пересыщение. Процесс выделения включений существенно облегчается, если в расплаве имеются готовые поверхности раздела. Во многих случаях одни неметаллические включения выделяются на поверхности других тугоплавких включений, уже имеющихся в расплаве; при прочих равных условиях образование зародышей на готовой поверхности энергетически более вероятно (рис. 13.1). Чем меньше угол смачивания

м.вкл для случаев выделения оксидных включений типа FeO и MnO очень невелики (~ 0,18 Дж/м2), и для выделения включений такого типа необходимо очень малое пересыщение. Процесс выделения включений существенно облегчается, если в расплаве имеются готовые поверхности раздела. Во многих случаях одни неметаллические включения выделяются на поверхности других тугоплавких включений, уже имеющихся в расплаве; при прочих равных условиях образование зародышей на готовой поверхности энергетически более вероятно (рис. 13.1). Чем меньше угол смачивания  , тем легче выделиться новой фазе, тем меньшее требуется пересыщение.

, тем легче выделиться новой фазе, тем меньшее требуется пересыщение.

Это объясняется следующим. При гомогенном зарождении велика роль межфазного натяжения  м.вкл , поэтому преимущественно выделяются включения, хорошо смачиваемые металлом (типа FeO, MnO). В случае гетерогенного зарождения (при наличии готовых поверхностей) преимущественно могут выделяться вещества, имеющие небольшие значения межфазного натяжения (капиллярно-активные) на границе с данной готовой поверхностью, и вещества, имеющие более близкое ориентационное

м.вкл , поэтому преимущественно выделяются включения, хорошо смачиваемые металлом (типа FeO, MnO). В случае гетерогенного зарождения (при наличии готовых поверхностей) преимущественно могут выделяться вещества, имеющие небольшие значения межфазного натяжения (капиллярно-активные) на границе с данной готовой поверхностью, и вещества, имеющие более близкое ориентационное

Рис. 13.1.Схема выделения зародыша критического радиуса на готовой поверхности (а) и в объеме расплава (6)

поверхностью, и вещества, имеющие более близкое ориентационное соответствие с имеющейся подложкой (например, А12О2). Считается, что концентрация взвеси в жидкой стали может составлять 106—108 частиц/см3. Чем меньше степень пересыщения, тем выше роль готовых поверхностей.

Образовавшиеся (или попавшие в металл каким-то иным способом) неметаллические включения сталкиваются между собой, причем число столкновений зависит прежде всего от интенсивности искусственного или естественного перемешивания расплава. Очень мелкие включения (<10 -4см) двигаются, кроме того, по законам случайных блужданий (броуновское движение). При столкновении частиц неметаллических включений может происходить их полное слияние (коалесценция1) или слипание в более крупный конгломерат (коагуляция2).

Движущими силами процесса укрупнения включений являются силы межфазного натяжения. Межфазное натяжение на границе металл — включение  м-вкл значительно выше, чем на границе столкнувшихся включений

м-вкл значительно выше, чем на границе столкнувшихся включений  вкл.вкл, т. е. металл гораздо хуже «смачивает» включение, чем одно включение смачивает другое; силы сцепления (адгезии) между включениями выше, чем силы сцепления между включением и металлом. Значения

вкл.вкл, т. е. металл гораздо хуже «смачивает» включение, чем одно включение смачивает другое; силы сцепления (адгезии) между включениями выше, чем силы сцепления между включением и металлом. Значения  м.вкл для включений разного вида (и различных составов металла) различны. Чем больше

м.вкл для включений разного вида (и различных составов металла) различны. Чем больше  м_вкл, тем более эффективно укрупняются эти включения. Чем меньше

м_вкл, тем более эффективно укрупняются эти включения. Чем меньше  вкл-вкл тем этим включениям укрупниться легче.

вкл-вкл тем этим включениям укрупниться легче.

1 От лат. coalesce — срастаюсь, соединяюсь.

2 От лат. coagulatio — свертывание, сгущение.

В момент случайного соприкосновения одного включения с другим между ними на какой-то момент сохраняется тонкая металлическая прослойка; толщина этой прослойки может быть настолько малой, что она (прослойка) благодаря силам адгезии и к одному и к другому включению будет удерживать эти включения рядом. В дальнейшем может произойти и полное их слияние. Большое влияние на протекание процессов соприкосновения и последующего укрупнения включений оказывают вязкость расплава и интенсивность перемешивания. Приближенно можно считать, что скорость слияния включений прямо пропорциональна межфазнъму натяжению  м.вкл и обратно пропорциональна вязкости

м.вкл и обратно пропорциональна вязкости  . При очень большой интенсивности перемешивания и соответственно больших скоростях движения слоев металла связи между слипшимися включениями могут быть нарушены и включения «оторвутся» одно от другого. Опыт показал, что для укрупнения включений необходима оптимальная интенсивность перемешивания расплава.

. При очень большой интенсивности перемешивания и соответственно больших скоростях движения слоев металла связи между слипшимися включениями могут быть нарушены и включения «оторвутся» одно от другого. Опыт показал, что для укрупнения включений необходима оптимальная интенсивность перемешивания расплава.

Расчет скорости всплывания включений часто проводят по формуле, следующей из закона Стокса, который определяет силу сопротивления F, испытываемую твердым шаром при его медленном поступательном движении в неограниченно вязкой жидкости:

F= 6

rv,

rv,

где  — коэффициент вязкости жидкости; r — радиус шара и v — его скорость.

— коэффициент вязкости жидкости; r — радиус шара и v — его скорость.

Закон Стокса справедлив лишь для малых значений критерия Рейнольдса Re«l. В соответствии с законом Стокса предельную скорость падения шарика малых размеров в вязкой жидкости определяют по формуле

vnp = 2/9vr2(p -p)/  ,

,

где р и р' — плотность соответственно жидкости и вещества шарика.

Эту формулу часто используют в технике. Поскольку неметаллические включения легче металла (см. табл. 13.1), то под действием гравитационных сил они должны всплывать. Если принять, что включения в стали твердые и имеют форму шара, то скорость подъема включений в неподвижной жидкой ванне определяется формулой Стокса

где рм и рвкл — плотность металла и включения; r — радиус включения;  — вязкость металла.

— вязкость металла.

Во многих случаях всплывают не твердые включения, а жидкие (т. е. капли включений). Вследствие возникновения вихревых потоков жидкости, составляющей каплю включения, скорости всплывания жидких капель могут отличаться от скоростей подъема твердых шариков. Для учета этого отличия используют формулу (с поправкой к формуле Стокса) Рыбчинского — Адомара:

v =2/9[gr2(p' - р)/  ] [ (3

] [ (3  + 3

+ 3  ')/(2

')/(2  + З

+ З  ') ],

') ],

где  ' — коэффициент вязкости жидкости, из которой состоит всплывающая капля.

' — коэффициент вязкости жидкости, из которой состоит всплывающая капля.

Расчет показывает, что скорость всплывания жидких включений при прочих равных условиях выше, чем твердых.

В случае мелких включений капиллярное давление 2  /r придает им практически сферическую форму; при увеличении размеров включений капиллярное давление 2

/r придает им практически сферическую форму; при увеличении размеров включений капиллярное давление 2  /r вследствие увеличения r уменьшается и капли начинают деформироваться, что необходимо учитывать при расчетах. Формулу Стокса выводят для условия, что подъемная сила, определяемая разностью плотностей и размерами (радиусом) включений, встречает сопротивление только вязкости жидкости. Соответственно чем меньше вязкость и больше размеры включений, тем выше скорость их всплывания. Однако на практике часто приходится сталкиваться со случаями, когда металл очень интенсивно перемешивается. При небольших размерах включений большое значение имеют силы адгезии. Мелкие включения, увлекаемые струями перемешивающегося металла, могут очень долго «витать» в расплаве, перемещаясь вверх и вниз с металлом. Чем меньше степень смачиваемости (больше

/r вследствие увеличения r уменьшается и капли начинают деформироваться, что необходимо учитывать при расчетах. Формулу Стокса выводят для условия, что подъемная сила, определяемая разностью плотностей и размерами (радиусом) включений, встречает сопротивление только вязкости жидкости. Соответственно чем меньше вязкость и больше размеры включений, тем выше скорость их всплывания. Однако на практике часто приходится сталкиваться со случаями, когда металл очень интенсивно перемешивается. При небольших размерах включений большое значение имеют силы адгезии. Мелкие включения, увлекаемые струями перемешивающегося металла, могут очень долго «витать» в расплаве, перемещаясь вверх и вниз с металлом. Чем меньше степень смачиваемости (больше  м.вкл), тем меньше силы, удерживающие включение в соприкосновении с металлом, и тем легче оно от металла отделяется и всплывает. И наоборот, включения, которые хорошо смачиваются металлом, плохо от него отделяются. В качестве примера включений, плохо смачиваемых жидких железом, можно привести включения глинозема (

м.вкл), тем меньше силы, удерживающие включение в соприкосновении с металлом, и тем легче оно от металла отделяется и всплывает. И наоборот, включения, которые хорошо смачиваются металлом, плохо от него отделяются. В качестве примера включений, плохо смачиваемых жидких железом, можно привести включения глинозема (  м-вкл = 1 Дж/м2). Примером включений, хорошо смачиваемых жидким железом (и поэтому плохо отделяемых от него), могут быть включения силикатов железа (

м-вкл = 1 Дж/м2). Примером включений, хорошо смачиваемых жидким железом (и поэтому плохо отделяемых от него), могут быть включения силикатов железа (  м_ВkЛ = 0,4 Дж/м2). Включения, плохо смачиваемые металлом, иногда называют феррофобными, а хорошо смачиваемые — феррофилъными (т. е. «любящими» железо).

м_ВkЛ = 0,4 Дж/м2). Включения, плохо смачиваемые металлом, иногда называют феррофобными, а хорошо смачиваемые — феррофилъными (т. е. «любящими» железо).

Газовые пузыри, проходящие через ванну (при кипении металла, продувке ванны инертным газом и т. п.), способствуют флотации включений. Поверхностное натяжение  вкл.г меньше адгезии включения к металлу

вкл.г меньше адгезии включения к металлу  м_вкл, т.е.

м_вкл, т.е.  вкл.г<

вкл.г<  м.вкл. В результате включение будет «прилипать» к пузырю газа и уноситься с ним в шлак.

м.вкл. В результате включение будет «прилипать» к пузырю газа и уноситься с ним в шлак.

Очень интенсивное перемешивание может вызвать разобщение, разрушение образовавшихся ранее скоплений, конгломератов включений и тем самым ухудшить процесс их удаления. Кроме того, при чрезмерно интенсивном перемешивании ванны в металл могут «затягиваться» частички шлака; при этом содержание включений не уменьшается, а увеличивается. Может иметь место также ускорение процесса эрозии огнеупоров, соответственно возрастает содержание в металле и экзогенных включений.

На практике для каждого конкретного случая существует оптимальная интенсивность перемешивания, при которой обеспечивается всплывание включений. Важно организовать технологию так, чтобы всплывающее включение в момент соприкосновения со шлаком успело им ассимилироваться прежде, чем нисходящие потоки металла увлекут его опять вниз. Скорость «захватывания» шлаком включения зависит от многих факторов, в том числе от межфазного натяжения на границе шлак—включение ош.вкл. Чем меньше эта величина, т. е. чем лучше смачиваемость включения шлаком, тем легче идет процесс ассимиляции включений шлаком. Таким образом, чем больше  м_ВКл, тем легче включение отделяется от металла, и чем меньше

м_ВКл, тем легче включение отделяется от металла, и чем меньше  ш_вкл, тем легче включение ассимилируется шлаком.

ш_вкл, тем легче включение ассимилируется шлаком.

Скорость удаления включений из металла в шлак зависит также от площади поверхности контакта (отношения поверхности шлак—металл к массе металла), степени перемешивания ванны, физических свойств шлака и др.

Итак, на скорость удаления включений из металла влияют: 1) размеры включений, их состав, температура плавления и плотность; 2) способность включений к укрупнению; 3) межфазное натяжение на границе металл-включение и шлак-включение; 4) интенсивность перемешивания ванны; 5) физические характеристики металла и шлака (температура, вязкость) и др.

Руководствуясь общими соображениями, в каждом конкретном случае на практике определяют пути снижения содержания включений в металле при данной технологии его производства, а также способы перевода включений в такое состояние, при котором вредное их влияние на свойства металла было бы минимальным.

Дата добавления: 2016-06-22; просмотров: 1880;