Б.5 Пример тягового расчёта мобота.

Проведём тяговый расчёт мобота на гусеничном ходу (рис. 6,7) при следующих исходных данных:

- общий вес мобота, G=80 кг;

- продольная база, L=1 м;

- радиус ведущего колеса, R=0,125 м;

- к.п.д. редукции от вала двигателя к гусеничному обводу, h0=0,55;

- высота центра тяжести, H=0,3 м;

- расстояние между опорными катками, l=0,35 м;

- скорость передвижения в номинальном режиме, V=2,5 км/ч;

- максимальный угол подъёма amax=30°.

Оценим мощностные затраты прямолинейного движения по поверхности с лёгким уклоном f0=f+i=0,08° :

кВт

кВт

Вт

Вт

Максимальная тяга на лестничном марше amax=30° при f0=0,04:

кг,

кг,

откуда согласно (9), предполагая изменения h0 незначительными имеем

км/час

км/час

тогда

Для обеспечения такого диапазона необходимо либо использовать при наличии двух двигателей серии “D” двухскоростную трансмиссию с достаточно высоким передаточным числом порядка i=250 или применить двигатели серии “ДВМ” с меньшим числом оборотов и хорошими возможностями работы в форсированном режиме для расширения диапазона регулирования.

Следует заметить, что двигатель должен выполнять, помимо тяговых работ, операцию по изменению формы гусеничного обвода (рис. ), поэтому в результате предварительного анализа в качестве тягового двигателя привода вращения и разворота гусениц выбираем высокомоментный двигатель ДБМ70-0,16-3,2 двухсекционный с вентильным управлением.

Этот выбор обусловлен не только удовлетворительными тяговыми характеристиками двигателя, но также и габаритными размерами и конфигурацией корпуса (диаметр 70 мм, толщина 37 мм), что позволяет скомпоновать электромеханический привод в пределах объёма барабана ведущего колеса (кинематическая схема представлена на рис. 8 )

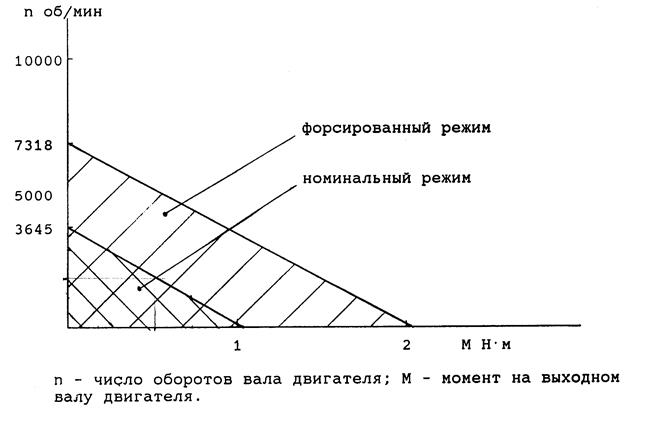

На рис. Р8 представлена тяговая характеристика электродвигателя. Двигатель имеет две жёсткие характеристики: при последовательном соединении обмоток - с номинальным режимом, при раздельном управлении обмоток - с форсированным режимом с учетверённой мощностью.

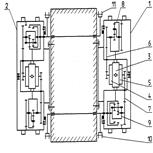

Рис 8 Кинематическая схема привода.

1 – ведущее колесо; 2 – электродвигатель; 3 и 4 – электромагнитные муфты; 5 и 6 – рядные передачи; 7 – редуктор ведущего колеса; 8 – редуктор разворота гусениц; 9 и 10 – рычаги привода.

Рис. 9. Тяговая характеристика электродвигателя ДБМ70-0,16-3,2

После выбора двигателя необходимо определить передаточное отношение трансмиссии. По скорости движения передаточное отношение определяется, как:

или

Принимаем передаточное отношение  .

.

Принятое передаточное число необходимо проверить с точки зрения обеспечения моментных характеристик двигателя:

где

Рном=f0×0,5×G=32 Н

Pmax=f’0×0,5×G=f×cosamax+f×amax=212 H

тогда

Н×м

Н×м

Н×м

Н×м

что удовлетворяет моментным характеристикам двигателя с достаточным запасом.

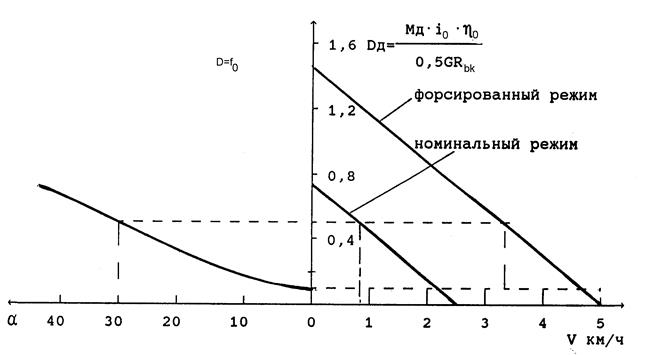

Полученные результаты позволяют нам построить тяговую характеристику (рис. Р9), которая представляет собой зависимость динамического фактора D (отражает силы сопротивления движению) от угла a преодолеваемого уклона, и динамического фактора по двигателю  (отражает движущие силы) от скорости движения

(отражает движущие силы) от скорости движения  , где

, где

( 20 )

( 20 )

D - динамический фактор по грунту;

f0 - суммарный коэффициент сопротивления движению;

DД - динамический фактор по двигателю;

MД - момент двигателя;

i0 - передаточное отношение редуктора;

h0 - к.п.д. редукции;

G - вес шасси;

RВК - радиус ведущего колеса;

a - угол продольного уклона;

V - скорость передвижения.

Рис. 10. Тягово-скоростная характеристика ММРК.

Из представленных результатов можно заключить:

· шасси преодолевает уклон a=30° в номинальном режиме двигателя со скоростью V=0,8 км/час, в форсированном режиме V=3 км/час;

· на горизонте скорость в номинальном режиме около 2 км/час, в форсированном режиме около 4,5 км/час;

· в форсированном режиме по тяговым возможностям двигателя шасси способно преодолевать уклоны более 45° (статическая устойчивость шасси a-60°).

Буксировочное усилие или свободная сила тяги на крюке Ркр по двигателю определяется равенством  и составляет

и составляет

- в номинальном режиме до 48 кг;

- в фиксированном режиме до 100 кг.

Сила тяги на крюке по грунту определяется условиями взаимодействия движителя с грунтом, так при j=0,8 (коэффициент сцепления) Ркр=64 кг.

В завершении тягового расчёта необходимо оценить достаточность энергоёмкости аккумуляторных батарей с учётом других потребителей.

Проектируемый мобильный робот предназначен в основном для разведывательных целей и может, в зависимости от поставленных задач, содержать в своём составе следующих потребителей электроэнергии:

· тяговый электропривод;

· манипулятор;

· систему освещения.

Энергозатраты, определяющие ёмкость батарей, зависят от циклограммы работы мобота, которую могут составлять следующие режимы.

Движение:

При a=10°; h0=0,55; hэ=0,8; S1=500 м

=45,5 Втч

=45,5 Втч

Буксировка груза:

При Ркр=30 кг и S2=100 м

=13,1 Втч

=13,1 Втч

Работа манипулятора по подъёму грузов:

При SGГ=50 кг и высоте подъёма Н=1 м и hм=0,5

=0,3 Втч

=0,3 Втч

Работа приборов и устройств (гамма-локатор, видеокамера, приборы и устройства иправления и пр.):

При SI=6 Oм и t=2 час A4=S I×V×t=288 час

Освещение:

При N=300 Вт и t=2 час A5=600 Втч

Суммарные энергозатраты SА=942 Втч

Энергоёмкость батареи

=39 ам.час;

=39 ам.час;

а без освещения Е=14 ам.час

Полученные энергозатраты может обеспечить батарея аккумуляторов НЦ-25. Её максимальная нагрузка 25 А, импульсный ток 100 А, номинальное напряжение 1,6 В. Для батареи с номинальным напряжением 24 В требуется 15 аккумуляторов. Их вес (12 кг) и занимаемая площадь (500 см2) минимальны по сравнению с другими типами, количество циклов заряда-разряда 200. Они достаточно дороги, но дешевле, чем серебряно-цинковые.

Дата добавления: 2020-04-12; просмотров: 973;