Вспомогательные устройства гидросистем

6.3.1 Гидробаки

Вспомогательные устройства гидросистем обеспечивают надежную работу насосов, гидродвигателей, гидроаппаратуры и всего гидропривода в целом. К вспомогательным устройствам относятся: гидробаки и теплообменники для рабочей жидкости, фильтры, гидроаккумуляторы и т.п.

Гидробаком называется гидравлическая емкость, предназначенная для питания объемного гидропривода рабочей жидкостью.

Гидробак имеет следующие функции: резервуар для масла системы; охладитель; грубый фильтр, для отстаивания загрязнений; отделитель воздуха и воды; источник для насоса и т. д.

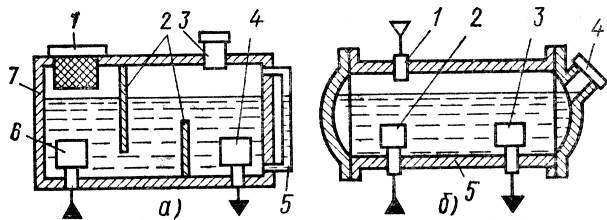

Рисунок 6.16. – Схемы гидробаков

Наиболее простым баком является гидробак открытого типа (рис. 6.16, а). В корпус 7 бака заливается рабочая жидкость через горловину 1 с сеткой. Ее уровень регистрируется с помощью маслоуказателя 5. Жидкость попадает в насос из бака через насадок 4, а отработанная жидкость из гидропривода попадает в бак через насадок 6. Перегородки 2 и 3 служат для успокоения жидкости, чтобы взвешенные механические частицы успели опуститься на дно, а пузырьки газа – всплыть на поверхность. Объем над свободной поверхностью жидкости сообщается с окружающим воздухом через сапун 3, содержащий фильтр для защиты внутреннего объема бака от попадания грязи из окружающей бак среды. Для периодической очистки бака на его стенках делаются крышки-люки.

Недостатком рассмотренной схемы бака является то, что над свободной поверхностью жидкости постоянно обновляется воздух, содержащий влагу. Это происходит из-за изменения объема жидкости, участвующей в работе гидропривода. Воздух входит в бак и выходит из него через сапун. Рабочая жидкость в результате работы гидропривода нагревается и имеет температуру выше, чем температура окружающей среды. Воздух над свободной поверхностью также нагревается, а поскольку температура стенок бака, соприкасающихся с этим воздухом, ниже, то на стенках бака оседает конденсат воды, который, скапливаясь, образует крупные капли воды. Вода, попадая в рабочую жидкость, ухудшает ее свойства и приводит к уменьшению времени между моментами замены жидкости. Кроме того, фильтр сапуна не гарантирует исключения попадания грязи в гидробак. Мелкие и тонкие волокнистые частицы все-таки проходят через него и скапливаются в гидросистеме.

Указанных недостатков не имеет гидробак (рис. 6.16, б). Он содержит насадок 2, через который жидкость из гидросистемы попадает в бак, и насадок 3, через который жидкость поступает к насосу. Корпус 5 бака герметичен и закрывается крышкой 4, через которую бак перед работой заполняется рабочей жидкостью.

Основной особенностью рассматриваемого гидробака является наличие избыточного давления над свободной поверхностью жидкости. Это давление обеспечивается за счет подачи инертного газа, например азота, через штуцер 1. При этом достигается изоляция рабочей жидкости от окружающего воздуха и облегчается работа насоса, если его конструкция требует обеспечения избыточного давления на входе во всасывающую гидролинию.

К недостаткам такого гидробака следует отнести необходимость заправки инертным газом и контакт рабочей жидкости с газом, находящимся под давлением (-0,3 МПа), в результате чего происходит более интенсивное растворение газа в рабочей жидкости со всеми вытекающими отсюда последствиями.

6.3.2 Аппараты теплообменные

Слишком низкая рабочая температура рабочей жидкости повышает сопротивление потоку и служит причиной ухудшения всасывания на насосах. Слишком высокая рабочая температура рабочей жидкости повышает утечки, а это влечет за собой повышенный износ.

Вид и объем систем нагрева и охлаждения на гидроустановке зависит от требований, которые предъявляются к системе, к ее точности и сроку службы.

Теплообменники делятся на нагреватели жидкости и охладители жидкости.

В гидравлических приводах машиностроения требуется в основном охлаждать рабочую жидкость. При нагревании рабочей жидкости уменьшается ее вязкость, что приводит к снижению КПД системы.

Если выделение тепла в системе превышает естественную теплоотдачу при заданном перепаде температур Dt, то в гидроприводе устанавливают охладитель обеспечивающий принудительный отвод тепла.

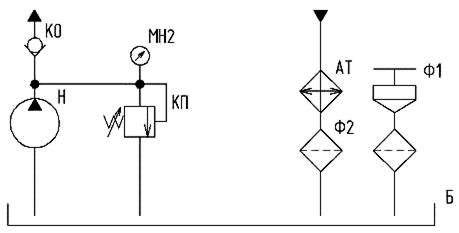

По конструкции охладитель представляет радиатор обтекаемый хладагентом (воздух, вода). Его устанавливают в сливной магистрали перед гидробаком (рис. 6.17) до или после фильтра сливного.

Рисунок 6.17 – Установка теплообменника в гидросистему

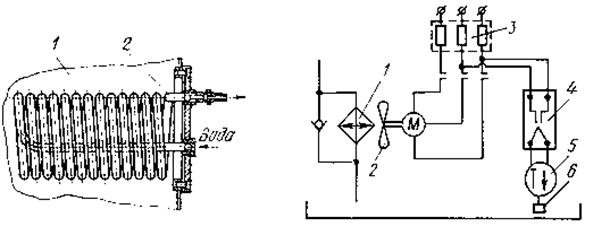

Теплообменники с водяным охлаждением имеют небольшие размеры. В отличие от воздушных, они более эффективны, но требуют дополнительного оборудования для подачи охлаждающей жидкости. Конструктивно теплообменник представляет собой змеевик 2 из стальной трубы (рис.6.18, а), размещенной в гидробаке 1.

Теплообменники с водяным охлаждение целесообразно применять в гидроприводах стационарных машин, работающих в тяжелых условиях.

Рисунок 6.18 - Теплообменники: а - с водяным охлаждением; 1 - бак; 2 - змеевик; б - с воздушным охлаждением; 1 - радиатор; 2 - вентилятор; 3 - магнитный пускатель; 4 - реле; 5 - терморегулятор; 6 - датчик температуры

Теплообменники с воздушным охлаждением выполняют по типу автомобильных радиаторов или в виде труб, оребренных для увеличения поверхности теплопередачи. Для увеличения эффективности теплопередачи поверхность теплообменника обдувается воздухом от вентилятора.

Для поддержания постоянной температуры рабочей жидкости может быть применен автоматический терморегулятор (рис.6.18, б). При повышении температуры рабочей жидкости реле 4 терморегулятора 5 замыкает цепь магнитного пускателя 3 электродвигателя, на валу которого установлен вентилятор 2. Поток воздуха обдувает теплообменник 1. При уменьшении температуры ниже заданного уровня электродвигатель вентилятора отключается. Терморегулятор работает от датчика температуры 6.

6.3.3 Фильтры

Безотказность и долговечность гидрооборудования зависят от многочисленных конструктивных, технологических, производственных и эксплуатационных факторов. До 70...80% всех отказов в гидравлических системах и связанный с этим ремонт гидрооборудования возникает из-за загрязнения рабочих жидкостей, предназначенных для гидравлического привода.

Высокая степень загрязнённости твёрдыми загрязнителями является следствием плохой фильтрации. Ограничение расходов на ремонт элементов возможно только за счёт профилактического технического обслуживания гидросистемы. Состояние рабочей жидкости в каждый конкретный момент можно определить путём постоянного контроля. В случае ухудшения допустимых параметров можно принять соответствующие меры. Это сводит до минимума ожидаемые дефекты.

Фильтры, используемые в объемном гидроприводе, классифицируются по следующим признакам.

1) По тонкости фильтрации фильтры бывают предварительной очистки (номинальная тонкость фильтрации ³ 160 мкм); грубой очистки (номинальная тонкость фильтрации 160 » 100 мкм); нормальной очистки (номинальная тонкость фильтрации 100 » 10 мкм); тонкой очистки (номинальная тонкость фильтрации 10 » 5 мкм); прецизионной очистки (номинальная тонкость фильтрации 5 » 1 мкм).

К фильтрам предварительной очистки относят, как правило, заправочные фильтры для рабочей жидкости.

Принцип действия фильтрующего элемента определяется применяемым фильтровальным слоем.

2) В зависимости от материала фильтровального слоя фильтры подразделяются на:

ü поверхностные - в качестве материала в этих фильтрах используют ткани самых разнообразных видов. Благодаря простой очистке, незначительному начальному перепаду давлений и высокой стабильности перепада давлений, особенно при использовании тканевого кружева, эти фильтрующие элементы находят применение главным образом в качестве предохранительных фильтров гидросистем, в системах смазки и обратной промывки.

ü глубинные.В этих фильтрах применяются следующие материалы: техническая целлюлоза, пластмассы, стекло и металл. Тонкость фильтрации не зависит от конструкции. Под действием возникающего лабиринтного эффекта частицы загрязнений разной формы и размеров осаждаются внутри фильтровального слоя. За исключением металлического волокна, глубинные фильтры не поддаются очистке и используются как элементы одноразового действия. Благодаря исключительно высокой степени очистки и хорошей поглощающей способности эти фильтрующие элементы применяют в основном для отфильтрования твердых частиц размером меньше 20 мкм. Это в первую очередь необходимо в системах, чувствительных к загрязнению.

3) В зависимости от мест установки фильтров в гидросистеме различают фильтры высокого и низкого давления. Последние можно устанавливать только на всасывающих или сливных гидролиниях.

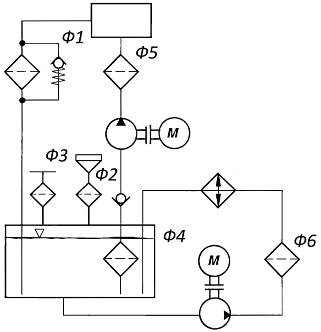

Рисунок 6.18 – Схемы включения фильтров: а - на всасывающей гидролинии; б - в напорной гидролинии; в - в сливной гидролинии

Установка возможна на всасывающей, напорной и сливной гидролиниях (рис. 6.18), а также в ответвлениях.

Установка фильтров на всасывающей гидролинии Ф4 обеспечивает защиту всех элементов гидросистемы.

Недостатки: ухудшатся всасывающая способность насосов и возможно появление кавитации. Перепад давления на них не должен быть большим. Тонкая фильтрация невозможна.

Установка фильтров в напорной гидролинии Ф5 обеспечивает защиту всех элементов, кроме насоса. Засорение может вызвать разрушение фильтрующих элементов. Для этого устанавливают предохранительные клапаны.

Недостатки: Дорогостоящие корпус фильтра и фильтрующий элемент так как необходима высокая прочность. Приходится останавливать систему для смены фильтрующего элемента.

Установка фильтров на сливной гидролинии Ф1 наиболее распространена, так как фильтры не испытывают высокого давления, не создают дополнительного сопротивления на всасывающей и напорной гидролинии и задерживают все механические примеси, содержащиеся в рабочей жидкости, возвращающейся в гидробак.

Недостатки: Требуется устанавливать в фильтр предохранительные клапана и останавливать систему для смены фильтрующего элемента. Не защищает высокочувствительные элементы.

Фильтры заливные Ф2 (заливная горловина). Очищают рабочую жидкость вновь заливаемую в гидробак.

Установка в байпасной (обводной) линии Ф6. Задача этих фильтров состоит в очистке рабочей жидкости, находящейся в гидробаке, в процессе ее циркуляции. В большинстве случаев применяются фильтровальные установки, состоящие из насоса и фильтра или насоса, фильтра и масляного охладителя.

Преимущества: равномерная фильтрация, не зависящая от рабочего процесса, дешевый корпус фильтра и фильтрующий элемент. При смене фильтрующего элемента система не останавливается.

Недостатки: Не защищает высокочувствительные элементы, повышенное потребление энергии системой из-за применения дополнительного насоса. Увеличение капиталовложений на приобретение фильтрующей системы.

Воздушный фильтр (сапун) Ф3. Задача этих фильтров состоит в очистке воздуха попадающего в гидробак при изменении объема масла в баке в процессе работы.

6.3.4 Гидроаккумуляторы

Аккумулятор – это емкость, предназначенная для аккумулирования энергии масла, находящегося под давлением.

Аккумулирование энергии давления, соединенное с аккумулированием объема жидкости, может осуществляться как с весовой, пружинной так и с газовой нагрузкой. На практике большие значения получили последние.

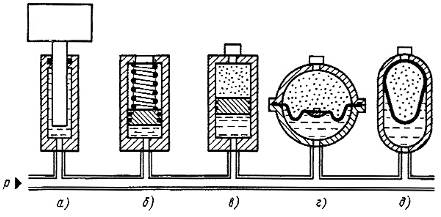

Гидропневматические аккумуляторы подразделяются на аккумуляторы без разделительного звена (грузовые рис. 6.19, а) и с разделительным звеном (рис. 6.19, б-д). Гидроаккумуляторы с разделительным звеном подразделяются на: пружинные (рис. 6.19, б), поршневые (рис. 6.19, в), мембранные (рис. 6.19, г), баллонные (рис. 6.19, д).

Принцип действия таких аккумуляторов заключается в том, что сжимаемость газа используется для аккумулирования рабочей жидкости.

В грузовых аккумуляторах аккумулирование и возврат энергии происходят за счет изменения потенциальной энергии груза, в пружинных – за счет деформации пружины, в пневмогидравлических – вследствие сжатия и расширения газа, причем масло может находиться в непосредственном контакте с газом или отделяться от него в поршневом, мембранномили баллонном гидропневмоаккумуляторах.

Рисунок 6.19 – Схемы гидроаккумуляторов: а) грузовой; б) пружинный; в) поршневой; г) мембранный; д) баллонный.

Баллонные и мембранные аккумуляторы менее инерционны и имеют меньшие размеры и массу по сравнению с поршневыми; их недостаток – ограниченный ресурс резинового разделителя сред.

При помощи гидроаккумуляторов решаются следующие задачи:

1) аккумулирование (накопление) энергия с последующим ее использованием: для экономии приводной мощности; для аварийного управления; для компенсации утечек; как источник гидравлической энергии (торпеды, снаряды и т.д.).

2) гашение гидроударов.

3) демпфер пульсаций давления.

4) компенсация изменения объема рабочей жидкости при изменении температуры.

При этом в гидроприводе достигаются следующие преимущества: повышение производительности и общего КПД; увеличение срока службы; улучшение работы; повышение безопасности и снижение эксплуатационных затрат.

Но при этом надо учитывать, что сам гидроаккумулятор является источником опасности.

Список литературы

1. Башта, Т.М. Гидравлика, гидромашины и гидроприводы /

Т.М. Башта [и др.]. – М.: Машиностроение, 1982. – 423 с.

2. Артемьева, Т.В. Гидравлика, гидромашины и гидропневмопривод: учеб. пос. для студ. высш. учеб. заведений / Т.В. Артемьева

[и др.]; под ред. С.П. Стесина. – М.: Изд. центр «Академия», 2005. – 336 с.

3. Чупраков, Ю.Н. Гидропривод и средства гидроавтоматики / Ю.Н. Чупраков. – М.: Машиностроение, 1979. – 232 с.

4. Лепешкин, А.В. Гидравлические и пневматические системы /А.В. Лепешкин, А.А. Михайлин; под ред. проф. Ю.А. Беленкова. – 2-е изд. стер. – М.: Изд. центр «Академия», 2005. – 336 с.

5. Свешников, В.К. Станочные гидроприводы: справочник /

В.К. Свешников, А.А. Усов. – М.: Машиностроение, 1982. – 464 с.

6. Башта, Т.М. Гидропривод и гидропневмоавтоматика /

Т.М. Башта. – М.: Машиностроение, 1972. – 320 с.

Дата добавления: 2016-06-22; просмотров: 5158;