Центробежные консольные насосы

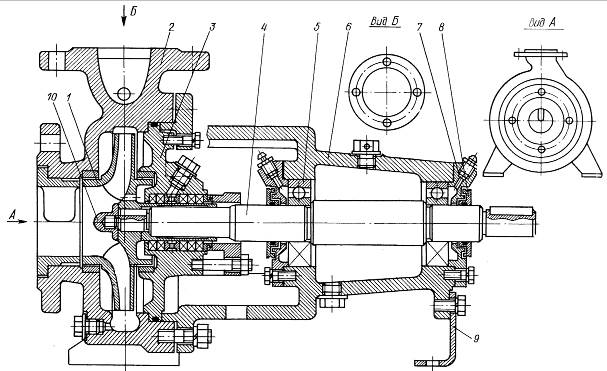

Насосы регламентированы по ГОСТ 22247. Они выполняются на отдельной стойке – тип К (рисунок 4.11) или в моноблочном с электродвигателем исполнении – тип КМ.

Они предназначены для работы в стационарных условиях для перекачивания воды (кроме морской) и других жидкостей, сходных с водой по плотности, вязкости и химической активности, с температурой до 85 °С, с содержанием механических примесей по объему не более 0,1 % и размером не более 0,2 мм.

Основные параметры консольных насосов: подача от 2 до 90 л/с; напор 15-90 м; частота вращения 1450 или 2900 об/мин.

Насосы на отдельной стойке (тип К) могут применяться для перекачивания жидкостей с температурой до 105 °С и работать как с разрежением, так и с подпором на входе (подпор не должен превышать 0,2 МПа). Они изготавливаются как с рабочим колесом без обточки, так и с обточкой по наружному диаметру.

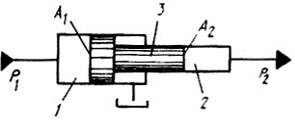

Рисунок 4.11– Центробежный одноступенчатый горизонтальный насос типа К:

1 – рабочее колесо; 2 – корпус; 3 – крышка; 4 – вал; 5 – подшипник; 6 – опорный кронштейн; 7 – штуцер; 8 – маслосбрасывающее кольцо; 9 – опорная стойка;

10 – обтекатель.

Насос (рисунок 4.11) относится к насосам с закрытым рабочим колесом 1, посаженным на консольную часть вала 4, благодаря чему его называют консольным и относят к типу К. По расположению вала он является горизонтальным с выносными подшипниковыми опорами 5, расположенными в самостоятельном корпусе 6, служащем для них масляной ванной. Корпус подшипников жестко соединен при помощи болтов с корпусом насоса 2, представляющим отвод спирального типа. Спиральный отвод-корпус заканчивается нагнетательным патрубком с фланцем для подсоединения насоса к трубопроводу. К поверхности торца корпуса присоединена с помощью болтов крышка 3, выполненная заодно с осевым подводом конфузорного типа. К фланцу подвода присоединяется всасывающий трубопровод.

Для уменьшения протечек перекачиваемой насосом жидкости из отвода через пазуху между крышкой корпуса и передним диском рабочего колеса, в подводящий патрубок входа применены внутренние бесконтактные щелевые уплотнения, действие которых основано на принципе дросселирования. Таких уплотнений в одноступенчатом насосе два. Одно из них расположено у торца переднего диска рабочего колеса, а второе – между корпусом-отводом и кромкой ступицы у заднего диска рабочего колеса. Для предотвращения утечек жидкости из полости насоса между валом рабочего колеса и корпусом-отводом предусмотрено наружное уплотнение сальникового типа.

Осевые насосы

В осевых насосах частицы жидкости движутся через проточную часть вдоль цилиндрических плоскостей, осью которых является ось вращения рабочего колеса. Эти насосы отличаются большой подачей, высоким КПД, простотой конструкции компактностью и малой массой на единицу мощности. Не достатком их является малый; напор. В большинстве случаев осевые насосы устанавливают ниже уровня жидкости. Конструктивно осевые насосы делятся на насосы с жесткозакрепленными и поворотными лопастями, с горизонтальным и вертикальным расположением вала.

Подача осевых насосов составляет от 0,072 до 40,5 м3/с, напор - от 2,5 до 26 м. Они предназначены для подачи воды или других жидкостей, сходных с водой по вязкости и химической активности и температурой не более 35 ºС.

Осевые насосы используются в качестве циркуляционных насосов, в шлюзовых насосных установках, в береговых насосных станциях водоснабжения, в ирригационных системах.

Существуют два типа насосов: с жестким закреплением лопастей на задний угол при монтаже – тип О и с возможностью изменять его в процессе работы – тип ОП.

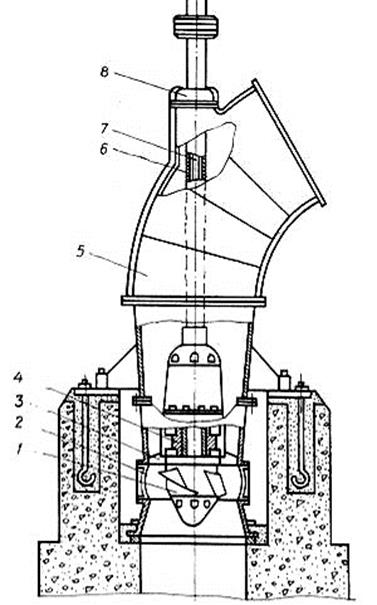

На рисунке 4.12 показан насос типа ОП в основном исполнении. Рабочее колесо 1, расположенное в сферической камере 2 и закрепленное на полом валу 6, состоит из втулки обтекаемой формы, на которой закреплены лопасти.

Жидкость поступает в насос снизу через входной патрубок. При вращении колеса она перемещается в корпусе в осевом направлении за счет угла между каждой лопастью и плоскостью ее вращения. Захватывая жидкость, рабочее колесо сообщает ей также вращательное движение. Для использования энергии, затраченной на вращение жидкости, в корпусе осевой машины устанавливают выправляющий аппарат 3, благодаря которому повышается КПД насоса и снижаются потери напора на трение жидкости о стенки трубопровода.

Рисунок 4.12 - Схема установки осевого насоса типа ОП: 1 - рабочее колесо; 2 - сферическая камера; 3 - выправляющий аппарат; 4 - нижний подшипник; 5 - корпус; 6 - вал; 7 - шток привода механизма лопастей; 8- верхний подшипник:

Для изменения подачи и напора насоса типа ОП изменяют угол установки лопастей, шток 7 привода механизма которых расположен внутри полого вала 6. Механизм разворота может иметь ручной, электрический или гидравлический привод. Угол установки лопастей при ручном приводе изменяют только на неработающем насосе.

Корпус насоса имеет отвод под углом 60°, а насосы малой мощности выпускаются с отводом под углом 90°.

Характерной особенностью средних и крупных осевых насосов является их тесная конструктивная связь со строительной частью здания насосной станции.

Вихревые насосы

Напор вихревого насоса в 3-9 раз больше, чем центробежного, при тех же размерах и частоте вращения. Большинство вихревых насосов имеет самовсасывающую способность. Многие вихревые насосы могут работать на смеси жидкости и газа. Вихревые насосы не пригодны для перекачивания жидкости с большой вязкостью, т.к. при увеличении вязкости напор и КПД резко падают. Вихревые насосы рекомендуют применять при  . Эти насосы также непригодны для подачи жидкостей с абразивными частицами, т.к. из-за износа быстро увеличиваются торцевые и радиальные зазоры, что приводит к падению напора и КПД.

. Эти насосы также непригодны для подачи жидкостей с абразивными частицами, т.к. из-за износа быстро увеличиваются торцевые и радиальные зазоры, что приводит к падению напора и КПД.

Недостатком является низкий КПД, не больше 45 %. Низкий КПД препятствует применению вихревого насоса при больших мощностях.

Вихревые насосы изготавливают на подачу до 12 л/с. Напор вихревых насосов достигает 250 м, мощность доходит до 25 кВт;  .

.

Вихревые насосы применяют:

1) в химической промышленности для подачи кислот, щелочей и других химически агрессивных реагентов. Здесь требуются обычно насосы с малыми подачами и высокими напорами (максимальная скорость протекания химических реакций, большие гидравлические сопротивления реакторов и давления, при которых протекают реакции). Благодаря простой конструкции рабочих органов вихревых насосов возможно применение химически стойких пластмасс, а также металлов, плохо поддающихся механической обработке и отливке;

2) для перекачивания легколетучих жидкостей (бензина, спирта, эфира и т. д.). Испарение легких фракций этих жидкостей приводит к тому, что в насос засасывается смесь жидкости и пара. Вихревой насос в отличие от центробежного может работать на такой смеси. В частности, вихревые насосы применяют на аэродромных и автомобильных бензораздаточпых станциях, а также в бензозаправщиках самолетов. В этих случаях требуется быстрая готовность насоса к пуску при частых остановках и надежность в работе при наличии в трубопроводе воздуха или пара. Вихревой насос, будучи самовсасывающим и способным работать на смеси жидкости и газа, удовлетворяет этим требованиям. Работа насоса в рассматриваемой области кратковременна, поэтому значение КПД несущественно;

3) для подачи жидкостей, насыщенных газами, например жидкостей, содержащих большое количество растворенного газа, который выделяется при прохождении в области пониженного давления; для откачивания жидкости с высокой упругостью пара (например, пропан, бутан) при положительной высоте всасывания из емкости, в которой давление равно упругости насыщенного пара. В последнем случае при подъеме по всасывающему трубопроводу жидкость частично испаряется, ее температура понижается и, следовательно, уменьшается упругость насыщенного пара. Это замедляет процесс испарения, но в насос поступает смесь жидкости и пара;

4) в небольших автоматических насосных станциях, например для сельского водоснабжения. Центробежные насосы здесь малопригодны, так как требуются обычно малая подача и большой напор; поршневые насосы дороги, громоздки и также не пригодны вследствие того, что условия эксплуатации препятствуют автоматизации;

5) в насосных установках коммунального хозяйства, например в качестве автомоечных насосов. Здесь требуются малые подачи и большие напоры;

6) в качестве питательных насосов малых вспомогательных котельных установок.

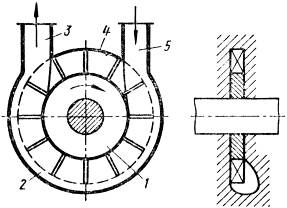

Рисунок 4.13 - Схема закрыто-вихревого насоса

Насосы бывают закрыто- (рисунок 4.13) и открыто-вихревые. Рабочим органом вихревого насоса является рабочее колесо 1 с радиальными или наклонными лопатками, помещённое в цилиндрический корпус с малыми торцовыми зазорами. В боковых и периферийной стенках корпуса имеется концентричный канал 2, начинающийся у входного отверстия и заканчивающийся у напорного. Канал прерывается перемычкой 4, служащей уплотнением между напорной и входной полостями. Жидкость поступает через входной патрубок 5 в канал, перемещается по нему рабочее колесо и уходит в напорный патрубок 3.

Рабочее колесо вихревого насоса работает аналогично рабочему колесу центробежного насоса, засасывая жидкость из внутренней части канала и нагнетая во внешнюю. Лопатки при вращении рабочего колеса, воздействуя на жидкость, находящуюся в межлопастном пространстве колеса, передают ей механическую энергию в виде кинетической энергии. При этом возникают центробежные силы, под действием которых жидкость выбрасывается в канал 2(рисунок 4.13). Таким образом, жидкость, двигаясь вдоль канала от всасывающего трубопровода к нагнетательному, совершает вихревое движение, входя в межлопастное пространство рабочего колеса и выходя из него. При каждом таком вихре жидкость получает новую порцию энергии, и потому напор вдоль канала возрастает. При вихреобразовании происходит интенсивное перемешивание жидкости, а, следовательно, значительные потери энергии. Большая величина этих потерь обуславливает низкий КПД вихревого насоса.

4.4Гидродинамические передачи

4.4.1 Общие сведения о гидродинамических передачах

Гидропередача - это устройство для передачи механической энергии посредством потока жидкости. В состав гидропередачи входят насос, гидравлический двигатель и соединительные трубопроводы с рабочей жидкостью. Гидропередачи, использующие динамические гидромашины, называются гидродинамическими.

В гидродинамических передачах применяют лопастные насосы и в качестве гидравлического двигателя - лопастную турбину. Указанные машины предельно сближают и располагают соосно в общем корпусе, а так как они имеют общий корпус, то в дальнейшем насос будем называть насосным колесом, а турбину - турбинным колесом. В такой конструкции отсутствуют трубопроводы, поэтому жидкость из насосного колеса сразу попадает на турбинное колесо, а из турбинного - вновь на насосное колесо.

Гидродинамические передачи, применяемые в машиностроении, подразделяют на гидравлические муфты (гидромуфты) и гидравлические трансформаторы (гидротрансформаторы).

Гидравлические муфты – гидропередачи, состоящие из насосного и турбинного колес, служат для передачи энергии без изменения вращающего момента, т.е. вращающие моменты на входном и выходном валах гидромуфты практически одинаковы.

Гидравлические трансформаторы – гидропередачи, имеющие кроме насосного и турбинного колес хотя бы одно дополнительное колесо. Оно на большинстве режимов работы неподвижно, т.е. является неактивным (реактивным), поэтому его принято называть реактором. Включение в состав гидротрансформатора реактора позволяет ему изменять (трансформировать) передаваемый вращающий момент. Таким образом, вращающие моменты на входном и выходном валах гидротрансформатора на большинстве режимов работы различны.

На современных транспортных и самоходных машинах получили широкое применение комплексные гидротрансформаторы. Комплексным называют гидротрансформатор, который в широком диапазоне изменения своих передаточных отношений работает как гидротрансформатор, а при больших значениях передаточных отношений работает как гидромуфта. Это позволяет существенно повысить его коэффициент полезного действия.

4.4.2 Устройство и рабочий процесс гидромуфты

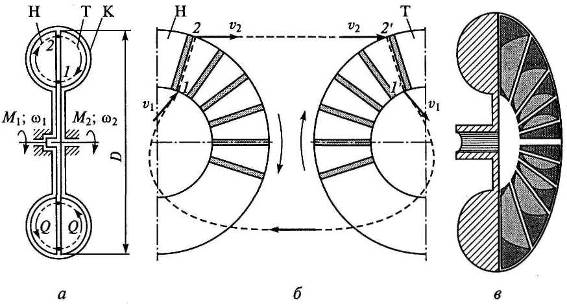

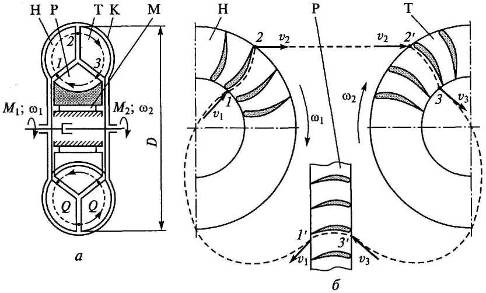

Основными элементами гидравлической муфты являются два соосно установленных лопастных колеса - насосное и турбинное, а также корпус, подшипники и другие детали. На рисунке 4.14 приведена схема одной из возможных конструкций гидромуфты. На осевом разрезе гидромуфты (рисунок 4.14, а) показаны насосное колесо Н, турбинное колесо Т и корпус гидромуфты К. У большинства муфт лопастные колеса имеют однотипную конструкцию, представляющую собой половину торообразной полости с плоскими радиально расположенными лопатками (рисунок 4.14, в). Насосное колесо Н приводится во вращение двигателем с угловой скоростью ω1. Жидкость, находящаяся в межлопастном пространстве насосного колеса, раскручивается вместе с ним и центробежными силами отбрасывается от оси вращения к периферии колеса (от точки 1 к точке 2 на рисунке 4.14, б). Участвуя во вращательном движении вместе с насосным колесом, частицы жидкости приобретают кинетическую энергию и скорость в направлении движения этого колеса. Далее в окрестностях точки 2 (см. рисунок 4.14, а) жидкость перемещается с насосного колеса Н на турбинное колесо Т.

Рисунок 4.14 – Конструктивная схема гидромуфты: Н - насосное колесо;

Т - турбинное колесо; К - корпус; а - осевой разрез; б -развертка лопастной системы; в -насосное колесо (в разрезе)

В межлопаточном пространстве турбинного колеса Т частицы жидкости оказывают воздействие на его лопатки и заставляют вращаться с угловой скоростью ω2. Вращаясь вместе с турбинным колесом, частицы жидкости постепенно отдают ему кинетическую энергию, полученную в насосном колесе. При этом они перемещаются от периферии колеса к его оси вращения (от точки 2 к точке 1 на рисунке 4.14, а). В окрестностях точки 1 жидкость переходит с турбинного колеса Т на насосное колесо Н. Далее рабочий процесс повторяется, т.е. жидкость циркулирует в межлопаточном пространстве колес по замкнутому контуру с расходом Q.

Учитывая, что в описанном рабочем процессе частицы жидкости имеют сложную пространственную траекторию движения, для его пояснения на рисунке 4.14, б приведена условная развертка колес гидромуфты. На этой развертке показана траектория движения одной частицы жидкости. Эта частица перемещается вдоль плоской лопатки насосного колеса от точки 1 к точке 2. В точке 2 она «срывается» с насосного колеса, имея абсолютную скорость υ2, и с такой же скоростью υ2«ударяет» в точке 2' по лопатке турбинного колеса. Далее частица жидкости перемещается вдоль лопатки турбинного колеса от точки 2' до точки 1' и в точке 1' уходит с турбинного колеса, имея абсолютную скорость υ1. В точке 1 эта частица попадает в межлопаточное пространство насосного колеса с такой же абсолютной скоростью υ1. Далее рабочий процесс повторяется.

Гидромуфта не изменяет передаваемого момента, т.е. вращающие моменты М1на насосном и М2на турбинном колесах у нее всегда одинаковы. Действительно, с учетом момента сопротивления Мсможно записать, что сумма моментов, приложенных к гидромуфте извне, должна равняться нулю:

.

.

Момент сопротивления Мсвызван трением в узлах гидромуфты. Наибольшее влияние на него оказывает трение вращающихся колес о воздух (в ряде конструкций вращающимся является также корпус). На большинстве эксплуатационных режимов момент Мсмал, и им можно пренебречь. Тогда

,

,

что подтверждает равенство моментов на насосном и турбинном колесах.

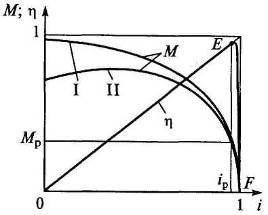

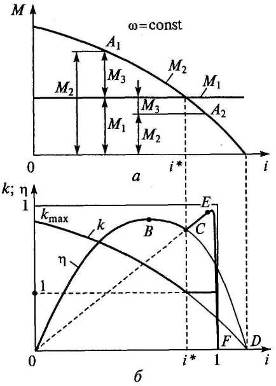

Передаваемый гидромуфтой момент М изменяется в зависимости от соотношения угловых скоростей ω1 насосного и ω2 турбинного колес. На рисунке 4.15 приведены два варианта (I и II) зависимости передаваемого момента М от передаточного отношения гидромуфты

.

.

Из анализа графиков М=f(i) на рисунке 4.15 следует, что при малых значениях i передаваемые моменты значительны, причем зависимость М=f(i)может иметь максимум (линия II на рисунке 4.15) или не иметь его (линия I). При больших передаточных отношениях i передаваемый момент М уменьшается, а при значениях i → 1 резко падает до нуля.

Рисунок 4.15 – Характеристика гидромуфты

Приведенная зависимость М=f(i) при ω1 = const называется характеристикой гидромуфты. Характеристика гидромуфты, кроме M=f(i),включает в себя также зависимость ее КПД от передаточного отношения, т.е. η=f(i). КПД найдем из отношения выходной мощности N2на турбинном колесе к входной N1на насосном колесе:

.

.

Таким образом, пренебрегая моментом сопротивления Mc,можно считать, что КПД гидромуфты равен ее передаточному отношению. Зависимость η=f(i) показана на рисунке 4.15.

Формула КПД получена при допущении, что момент сопротивления Мсмал, и поэтому им можно пренебречь. Такое допущение справедливо для широкого диапазона изменения передаточного отношения i (участок ОЕ зависимости η=f(i) на рисунке 4.15). Но при i → 1 оно неприемлемо, так как в области больших значений передаточных отношений i резко падает передаваемый момент (рисунок 4.15), и при i = iр он оказывается соизмеримым с моментом сопротивления Мс. В этом случае зависимость КПД становится неверна, а КПД гидромуфты из-за момента сопротивления Мсрезко падает – участок EF на графике η=f(i)(рисунок 4.15).

Режим максимального КПД гидромуфты (95...98 % - точка Е на рисунке 4.15) принято считать расчетным. Момент сопротивления Мри передаточное отношение iр, соответствующие этому режиму, также будем считать расчетными.

Кроме рассмотренных ранее параметров, при анализе работы гидродинамических передач применяется также безразмерный кинематический параметр, который получил название скольжение. Он определяется отношением разности угловых скоростей насосного и турбинного колес к скорости первого из них:

.

.

Этот параметр широко используется при анализе работы гидромуфт, эксплуатируемых на режимах со значительной разностью частот вращения насосного и турбинного колес.

4.4.3 Устройство и рабочий процесс гидротрансформатора

Основными элементами гидравлического трансформатора являются три соосно установленных лопастных колеса - насосное, турбинное и реактивное (реактор), а также корпус, подшипники и другие вспомогательные детали. На осевом разрезе гидротрансформатора (рисунок 4.16, а) показаны насосное колесо Н, турбинное колесо Т, реактивное колесо (реактор) Р и корпус гидротрансформатора К, а также муфта свободного хода М, назначение которой будет рассмотрено позднее. Основным конструктивным отличием колес гидротрансформатора от колес гидромуфты является сложный криволинейный профиль их лопаток (рисунок 4.16, б).

Рисунок 4.16 – Конструктивная схема гидротрансформатора: Н - насосное колесо; Т - турбинное колесо; Р - реактивное колесо (реактор); К - корпус; М - муфта свободного хода; а -осевой разрез; б -развертка лопастной системы

Насосное колесо Н приводится во вращение вращающим моментом М1 двигателя. Жидкость, находящаяся в межлопаточном пространстве насоса, раскручивается с угловой скоростью ω1 и отбрасывается от оси вращения к периферии колеса - от точки 1 к точке 2 (рисунок 4.16, б). При этом каждая частица жидкости приобретает кинетическую энергию и скорость в направлении вращения колеса. В окрестностях точки 2 поток жидкости перемещается с насосного колеса на турбинное колесо Т (рисунок 4.16, а). В межлопаточном пространстве турбинного колеса жидкость воздействует на лопатки турбинного колеса и приводит его во вращение с угловой скоростью ω2. При этом частицы жидкости постепенно теряют кинетическую энергию, полученную в насосном колесе, и движутся от периферии к оси вращения (от точки 2 к точке 3). В окрестностях точки 3 поток жидкости перемещается с турбинного колеса Т на реактор Р (рисунок 4.16, а).

Затем поток жидкости проходит через межлопаточное пространство неподвижного реактора от точки 3 к точке 1 и в окрестностях точки 1 перемещается на насосное колесо. Далее рабочий процесс повторяется, т.е. жидкость циркулирует в межлопаточном пространстве колес по замкнутому контуру с расходом Q.

Реактор Р служит для изменения вращающего момента на гидротрансформаторе, т.е. для получения на выходном валу вращающего момента М2, отличного от входного момента М1. Для более подробного рассмотрения рабочего процесса в гидротрансформаторе на рисунке 4.16, б приведена условная развертка его колес. На этой развертке показана траектория движения частицы жидкости через его рабочие колеса. Эта частица перемещается вдоль криволинейной лопатки насосного колеса от точки 1 к точке 2. В точке 2 она «срывается» с насосного колеса и «ударяет» в точке 2' по лопатке турбинного колеса. Затем частица жидкости перемещается вдоль криволинейной лопатки турбинного колеса от точки 2' к точке 3, потом уходит с турбинного колеса в реактор и перемещается вдоль лопатки реактора от точки 3' до точки 1'. В точке 1' частица уходит с реактора и попадает в точке 1 на лопатку насосного колеса. Далее рабочий процесс повторяется.

Изменение вращающего момента с М1 на насосном колесе до М2 на турбинном колесе происходит за счет дополнительной закрутки потока лопатками реактора, т.е. за счет изменения вектора скорости от υ3 до υ1(рисунок 4.16, б).

Необходимо отметить, что у каждого гидротрансформатора существует частный режим работы, когда векторы υl и υ3 одинаковы. На этом частном режиме обеспечивается равенство моментов M1 = М2. При отклонении от него указанное равенство нарушается, причем оно может нарушаться как в одну сторону (М1 > М2), так и в другую (М1 < М2).

Для проведения анализа характеристик гидротрансформатора рассмотрим его работу на установившемся режиме. На этом режиме сумма моментов, приложенных к гидротрансформатору извне, должна равняться нулю:

,

,

где М1 и М2 – вращающие моменты на валах соответственно насосного и турбинного колес;

М3 – вращающий момент, воспринимаемый корпусом;

Мс – момент сопротивления, вызванный трением в подшипниках и уплотнениях.

На большинстве эксплуатационных режимов момент сопротивления Мс мал по сравнению с активными моментами и им пренебрегают. Тогда

,

,

т.е. момент на валу турбинного колеса М2 может быть больше или меньше момента на валу насосного колеса М1 на величину реактивного момента М3.

Рисунок 4.17 – Характеристика гидротрансформатора: a – изменение моментов;

б – безразмерные параметры

Зависимость момента представлена в виде графика (рисунок 4.17, а) при постоянной угловой скорости насосного колеса ω1, постоянном вращающем моменте М1 и переменном передаточном отношении i = ω2/ω1. Отметим, что при малых значениях i в любой произвольно выбранной точке А1 момент М2 определяется суммой моментов М1 и М3. При i = i* момент М3 на реакторе принимает нулевое значение и М1 = М2. Возможность работы гидротрансформатора без изменения вращающего момента была отмечена ранее при рассмотрении его рабочего процесса. Так происходит, когда υ3 = υ1 (рисунок 4.17, б). Этот частный режим работы гидротрансформатора принято называть режимом гидромуфты.

При i > i* в любой произвольно выбранной точке А2 момент М2 определяется разностью М1 и М3 (рисунок 4.17, а).

При сравнительном анализе свойств различных гидротрансформаторов широко используются безразмерные параметры. В частности, для анализа изменения моментов вводят коэффициент трансформации

.

.

Графическая зависимость k = f(i) приведена на рисунке 4.17, б. Она практически идентична кривой М2 = f(i) на рисунке 4.17, а, так как последняя была построена для М1 = const. Максимальные значения коэффициента трансформации kmax могут колебаться от 2 до 8 в зависимости от назначения и конструкции гидротрансформатора.

Важной характеристикой эффективности работы гидротрансформатора является его КПД. Математическую формулу для его оценки получим из отношения мощностей N2на турбинном и N1 на насосном колесах:

,

,

т.е. КПД гидротрансформатора равен произведению коэффициента трансформации k и передаточного отношения i.

Графическая зависимость η=f(i) показана на рисунке 4.17, б. Она представляет собой кривую с максимумом в точке В и нулевыми значениями в точках 0 и D. В точке 0 КПД принимает нулевое значение, так как в этой точке i = 0. Тогда η = 0. В точке D КПД принимает нулевое значение, так как в этой точке k = 0, и, следовательно, η = 0.

Следует отметить, что график, приведенный на рисунке 4.17, б, принято называть характеристикой гидротрансформатора.

Применение гидротрансформаторов ограничивается недостаточно высокими КПД. Их максимальные значения составляют от 0,80 до 0,93 (точка В на рисунке 4.17, б), но существенно падают при отклонении от этого режима. Особенно неприемлемо это падение в области высоких значений передаточного отношения, т.е. при i → 1 (окрестности точки D на рисунке 4.17, б).

КПД гидротрансформатора при i → 1 можно существенно повысить, начиная с режима гидромуфты, т.е. с i = i*. До этого режима (при i < i*) вращающий момент на реакторе М3имеет положительное значение (см. рисунок 4.17, б), а после него (при i > i*) принимает отрицательные значения. Следовательно, при i = i* вращающий момент на реакторе меняет знак, т.е. направление действия.

Это обстоятельство используют следующим образом. В конструкцию гидротрансформатора включают муфту свободного хода М (рисунок 4.16, а).При положительном значении вращающего момента на реакторе она обеспечивает неподвижность реактивного колеса (стопорит). При изменении направления момента на реакторе (этот момент действует и на обгонную муфту М) она освобождает реактор, который начинает свободно вращаться вместе с потоком жидкости. Тогда гидротрансформатор становится гидромуфтой, так как в этом случае у него отсутствует неподвижное реактивное колесо. Такое устройство, совмещающее функции гидротрансформатора и гидромуфты, называется комплексным гидротрансформатором.

Характеристика комплексного гидротрансформатора при 0 < I < i* совпадает с характеристикой обычного гидротрансформатора, т.е. графической зависимостью КПД является линия 0BC (рисунок 4.17, б). При i > i* характеристика комплексного трансформатора совпадает с характеристикой гидромуфты, т.е. зависимостью КПД является линия СЕF . Таким образом, КПД комплексного гидротрансформатора изменяется по линии 0BCEF (рисунок 4.17, б) и имеет существенно более высокие значения в области больших передаточных отношений по сравнению с обычным гидротрансформатором.

Коэффициент трансформации k комплексного трансформатора с переходом его на режим гидромуфты становится равным единице.

Для повышения КПД используют также блокировку гидротрансформатора. С этой целью в его конструкцию включают дополнительное устройство с принудительным включением, которое позволяет на определенном режиме соединить валы насосного и турбинного колес, т.е. объединить их в единый вал. В этом случае КПД гидротрансформатора становится равным 0,95...0,98.

4.5 Объемные гидромашины

4.5.1 Основные понятия

Объемной называется гидромашина, в которой взаимодействие ее рабочего органа с жидкостью происходит в герметичной рабочей камере, попеременно сообщающейся с входом и выходом гидромашины. В объемной гидромашине входная область всегда отсоединена от выходной.

Под рабочей камерой объемной гидромашины понимается ограниченное пространство внутри машины, периодически изменяющее свой объем и попеременно сообщающееся с местами входа и выхода рабочей жидкости.Рабочим органом, непосредственно совершающим работу вытеснения, является вытеснитель – поршень (плунжер), пластины, зубчатое колесо, диафрагма и т. д. Под рабочей средой понимается рабочая жидкость в объемном гидроприводе и рабочий газ в пневмоприводе.

Детали, образующие полости изменяемого объема и отделяющие входную полость от выходной, являются основными деталями всякой объемной гидромашины. Форма вытеснителей и способ замыкания вытесняемого объема определяет кинематику и конструктивный тип гидромашины.

В соответствии с тем создают гидромашины поток жидкости или используют его, их разделяют на объемные насосы и гидродвигатели.

Объемнымнасосом называют гидравлическую машину, преобразующую приложенную к входному звену (валу) внешнюю механическую энергию в гидравлическую энергию потока жидкости.

Объемныйгидродвигатель – машина, предназначенная для преобразования энергии потока рабочей среды в энергию движения выходного звена.

Насосный агрегат (насос с приводным двигателем) с комплектующим оборудованием, смонтированным по определенной схеме, обеспечивающей работу насоса, называют насосной установкой.

Объемные насосы и гидродвигатели являются преобразователями энергии объемных гидравлических приводов.

Общие свойства объёмных гидромашин:

1) Цикличность рабочего процесса и связанные с ней порционность и пульсации подачи и давления.

2) Герметичность, то есть постоянное отделение напорной гидролинии от всасывающей.

3) Самовсасывание, то есть способность объёмных насосов создавать во всасывающей гидролинии вакуум, достаточный для подъёма жидкости вверх во всасывающей гидролинии до уровня расположения насоса.

4) Независимость давления, создаваемого в напорной гидролинии, от подачи жидкости насосом.

5) Возможность перекачивания жидкостей с большой вязкостью.

При работе гидромашин выделяют следующие режимы:

ü номинальный режим– режим его работы, обеспечивающий заданные технические показатели;

ü оптимальный режим– режим работы при максимальном КПД.

ü кавитационный режимнасоса – режим работы насоса в условиях кавитации, вызывающей изменение основных технических показателей.

4.5.2 Классификация объемных гидромашин

Объемные гидромашины могут быть нерегулируемые и регулируемые, т.е. с постоянным и с переменным рабочим объемом.

Кроме того, различают нереверсивные и реверсивныегидромашины – с постоянным и с переменным направлением вращения выходного звена.

По назначению объемные гидромашины делят на:

ü насосы,

ü гидродвигатели,

ü насос-моторы,

ü преобразователи давления,

ü гидровытеснители.

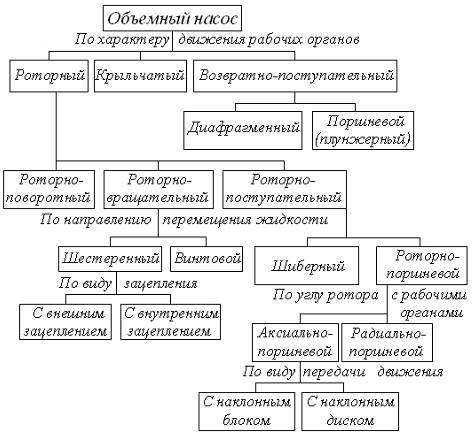

Классификация объемных насосов представлена на рисунке 4.18.

Рисунок 4.18 - Классификация объемных насосов

При использовании в одном механизме различных несмешиваемых сред используют гидровытеснители– устройства для преобразования энергии потока одной рабочей среды в энергию потока другой среды без изменения давления.

Рисунок 4.19– Гидропреобразователь давления

Гидропреобразователи давления (мультипликаторы) – устройства, в которых изменяется давление рабочей среды (рисунок 4.19). Мультипликаторы работают следующим образом: в полость 1 подается поток жидкости под давлением р1, из полости 2 при перемещении ступенчатого поршня 3 поток выходит под давлением р2.

Гидродвигатели по типу движения выходного звена делятся на:

— гидроцилиндры (с возвратно-поступательным движением выходного звена);

— поворотные гидродвигатели (с возвратно-поворотным движением выходного звена);

— гидромоторы (с вращательным движением выходного звена).

По характеру движения рабочего органа объемные насосы делят на возвратно-поступательные (насосы с неподвижными рабочими камерами) и роторные насосы.

Возвратно-поступательные насосы имеют два отличия, которые определяют из свойства и параметры:

— неподвижность рабочих камер относительно корпуса и возвратно-поступательное движение рабочих органов;

— наличие впускного и выпускного клапанов, которые служат для соединения рабочей камеры с полостями всасывания и нагнетания.

В гидроприводах применяют преимущественно роторные насосы, под которыми понимают объемные насосы с вращательным или вращательным и возвратно-поступательным движением рабочих органов независимо от характера движения ведущего звена насоса. Роторные насосы имеют подвижные рабочие камеры, соединение которых с полостями всасывания и нагнетания обеспечивается за счет их переноса от одной полости к другой и обратно.

Вытеснители этих насосов совершают вместе с ротором вращательное движение, которое может сочетаться с поступательным движением в камерах.

Роторные насосы имеют следующие свойства:

ü обратимость;

ü быстроходность (частота вращения вала до 3000…5000 об/мин);

ü равномерность подачи;

ü работа только на чистых неагрессивных жидкостях, обладающих смазывающими свойствами. Не работают на воде.

4.5.3 Конструктивные разновидности объемных насосов

Дата добавления: 2016-06-22; просмотров: 5182;