Свойства ранних крепежных элементов. Заклепки

С момента появления первых стальных конструкций и до середины двадцатого века строительные стальные элементы соединялись почти исключительно с помощью заклепок. Заклепка включает в себя соединение двух или более деталей цилиндром из мягкой стали, одна закругленная головка которого изготавливается во время изготовления заклепки, а другая формируется в процессе соединения. Для формирования второй головки заклепку можно нагреть докрасна или деформировать в холодном состоянии. Очевидно, что материал заклепки должен быть достаточно мягким и податливым, чтобы иметь возможность деформироваться, не ломаясь.

Типичный "горячий" метод, используемый для полевых работ, включал нагрев заклепки примерно до 1800 ° F, вставку ее в соответствующие отверстия в соединяемых элементах и формирование второй головки путем многократных ударов молотком с помощью портативного заклепочного пистолета. Для клепки в цехах обычно использовались заклепочники-саморезы, гораздо более мощные устройства, которые могли оказывать огромное давление и формировать головку заклепки за один ход. Кроме того, заклепочники-саморезы заставляли заклепки полностью заполнять отверстия. Заклепки с холодным приводом, как следует из названия, не нуждались в нагреве, а для формирования их головок требовалось огромное давление.

После того, как заклепки с горячим приводом остыли, они сжались и прижали соединяемые детали друг к другу, создавая что-то вроде соединения фрикционного типа. Однако величина усилия зажима сильно зависела от нескольких переменных, в том числе от метода заклепки — заклепки с холодным приводом вообще не давали усадки, а трением в технических характеристиках консервативно пренебрегали.

Тщательный анализ заклепочных соединений - дело далеко не простое. Как отмечают Гаспарини и Симмонс, проектирование заклепочных (или болтовых, если уж на то пошло) соединений по сей день в основном основано на опыте. Фактическое распределение нагрузки между заклепками в соединении зависит от силы зажима каждой заклепки, трения и деформации соединяемых деталей, а также от особенностей расположения краев отверстий.

Количество, схема, расстояние между заклепками и кромками, использовавшиеся в ранних заклепочных соединениях, были основаны в основном на методе проб и ошибок, дополненных некоторыми приблизительными расчетами. Не имея возможности рассчитать напряжения в заклепках, специалисты-практики должны были определить фактическую прочность соединения с помощью тестов и использовать некоторый процент от нее для проектирования.

Более того, пионеры проектирования заклепочных соединений отличались друг от друга даже по основной философии. В 1850 году британские инженеры Фэрберн и Ходжкинсон опубликовали результаты своих экспериментов с заклепочными соединениями. В их отчете, по сути, предполагалось, что заклепки действуют исключительно на срез. В отличие от этого, Кларк и Стивенсон, которые также опубликовали результаты своих исследований в том же году, рассматривали заклепки как крепежные элементы фрикционного типа. Ожесточенное соперничество между этими двумя подходами на долгое время разделило инженеров на две школы мысли.

В единых конструкторских требованиях, которые в итоге были приняты, заклепки рассматривались как крепежные элементы срезного типа. Чтобы определить прочность заклепочного соединения, нужно было знать только размер, количество и расположение заклепок, а также толщину соединяемых деталей.

Размеры заклепок, встречающихся в существующих зданиях, могут варьироваться от H дюймов до 1H дюймов, при этом наиболее распространенными являются диаметры 7/8 дюймов. Диаметр заклепки обычно указывается на исходных чертежах, если таковые имеются, или может быть определен путем снятия и измерения заклепки. (Однако имейте в виду, что расчетные значения для заклепок были основаны на их диаметрах до забивки). Другой способ определить размер заклепки - это просто измерить диаметр отверстия и вычесть 1/16 дюйма, поскольку стандартное отверстие обычно на 1/16 дюйма больше диаметра содержащегося в нем крепежного элемента.

Наиболее распространенной формой головки заклепки является полукруглая (пуговичная). Иногда встречаются заклепки с плоской или потайной головкой; исторически допустимая нагрузка на них составляла 50% от нагрузки на заклепки с пуговичной головкой.

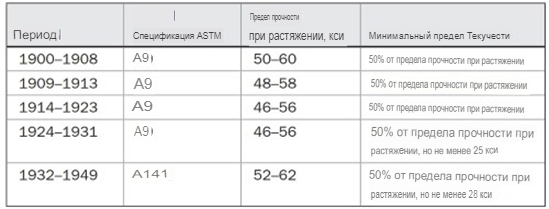

Прочность материала заклепки можно определить, сверившись с существующими чертежами или проведя испытания. Типичные значения для старых стальных заклепок приведены в таблице 3.3. В издании спецификации AISC 1949 года допустимое напряжение сдвига на заклепках составляло 15 000 фунтов на квадратный дюйм, а допустимое напряжение растяжения - 20 000 фунтов на квадратный дюйм.

Таблица 3.3. Типичные расчетные значения для стальных заклепок, использовавшихся в зданиях в 1900-1950 гг.

В целом, допустимые значения сдвига и натяжения для каждой заклепки могут быть установлены в соответствии со спецификацией AISC. Затем можно определить общую нагрузку на группу заклепок с помощью методов, приведенных в руководстве AISC по высокопрочным болтам.

Дата добавления: 2024-09-26; просмотров: 415;