Техника безопасности при электрической сварке.

При электросварочных работах возможны следующие виды производственного травматизма: поражение электрическим током; поражение зрения и открытой поверхности кожи лучами электрической дуги; ожоги от капель металла и шлака; отравление организма вредными газами, пылью и испарениями, выделяющимися при сварке; ушибы, ранения и поражения от взрывов баллонов сжатого газа и при сварке сосудов из-под горючих веществ.

Заземление передвижных источников питания производится до их включения в силовую есть, а снятие заземления - после отключения от силовой сети.

Для подключения источников сварочного тока к сети используются настенные ящики с рубильниками, предохранителями и зажимами. Длина проводов сетевого питания не должна быть более 10 м.

Сварочное оборудование должно находиться под навесом, в палатке или в будке для предохранения от дождя и снега. При невозможности соблюдения таких условий сварочные работы не производят, а сварочную аппаратуру укрывают от воздействия влаги.

Все сварочные провода должны иметь исправную изоляцию и соответствовать применяемым токам применение проводов с ветхой и растрепанной изоляцией категорически запрещается.

Для защиты зрения и кожи лица от световых и невидимых лучей дуги электросварщики и их подручные должны закрывать лицо щитком, маской или шлемом, в смотровые отверстия которых вставлено специальное стекло — светофильтр. Светофильтр выбирают в зависимости от сварочного тока и вида сварочных работ.

Для защиты от воздействия излучений в стационарных цехах устанавливают закрытые сварочные кабины, а при строительных и монтажных работах применяются переносные щиты или ширмы.

Защита от брызг металла и шлака.

Удаление вредных газов и пыли из зоны сварки, а также подача чистого воздуха осуществляются местной и общей вентиляцией. При оборудовании сварочных кабин обязательно предусматривается местная вытяжная вентиляция с верхним, боковым или нижним отсосом, удаляющая газы и пыль непосредственно из зоны сварки.

Оборудование для контактной сварки

Контактная сварка.

Контактная сварка — это сварка с применением давления, при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока.

Преимущества контактной сварки перед другими способами:

— высокая производительность (время сварки одной точки или стыка составляет 0,02... 1 с);

— малый расход вспомогательных материалов (воды, воздуха);

— высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика;

— экологическая чистота процесса, который легко поддается механизации и автоматизации.

По виду сварного соединения контактная сварка может быть точечной (наиболее распространена), рельефной, стыковой, шовной (роликовой).

Точечная сварка применяется при соединении деталей в отдельных местах в виде небольших площадок (точек).

Для осуществления процесса точечной сварки применяют специальные контактные машины, которые в процессе работы выполняют две основные функции — сжатие и нагрев соединяемых деталей.

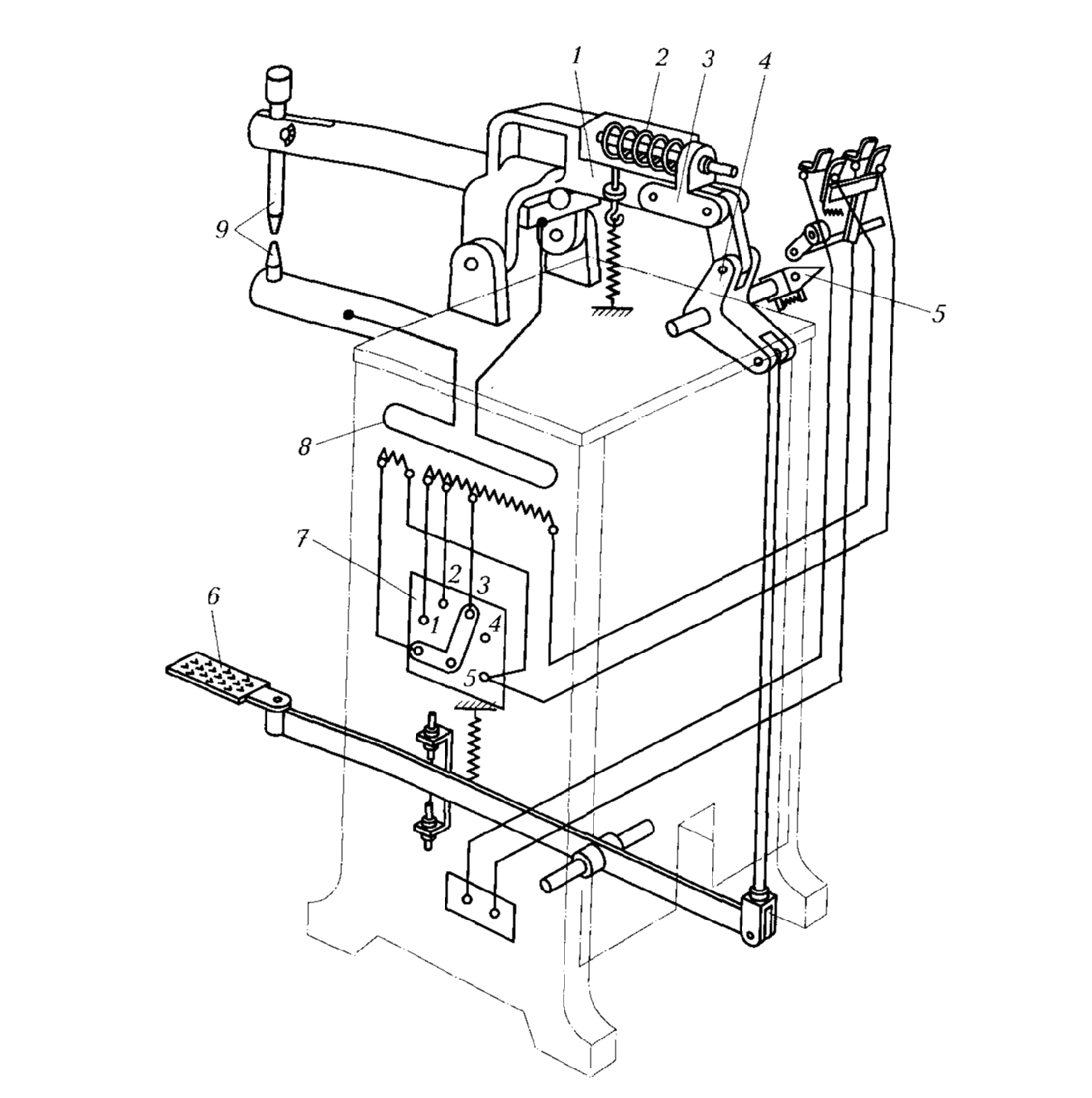

Рис. 2.5 Контактная машина для точечной сварки:

1 — коромысло; 2 — пружина; З — серьга; 4 — коленчатый рычаг; 5 — защелка; 6 — педаль: 7 — переключающее устройство; 8 — виток вторичной обмотки трансформатора; 9 — электрод.

Качество сварного соединения при контактной сварке зависит от режима сварки, правильно подобранного для конкретных условий (материала, конструкции и состояния поверхностей деталей, их покрытия, сварочных электродов и др.). Под режимом сварки понимают усилие сжатия свариваемых поверхностей, ёмкость батареи конденсаторов и коэффициент трансформации, определяющий длительность сварочного импульса. У мощных конденсаторных машин ёмкость батареи конденсаторов может составлять 300 мФ, запасенная энергия соответственно равна 25 кДж, а максимальное усилие сжатия электродов — 24 кН.

Дата добавления: 2020-03-21; просмотров: 606;