ТЕМА: Нормирование труда

Нормирование труда -это установление необходимых затрат рабочего времени (меры затрат труда) на изготовление единицы продукции или ее выработки в единицу времени, на выполнение заданного объема работ или обслуживание средств производства в конкретных организационно-технических и природно-климатических условиях.

На предприятиях процесс нормирования труда включает следующие основные этапы:

- изучение структуры затрат рабочего времени и передового опыта организации труда по выполняемой работе;

- проектирование рациональных приемов и методов труда, разработку нормативных материалов;

- установление норм затрат труда по каждому элементу и в целом на операцию с учетом влияния технических, организационных, психофизиологических, социальных и экономических факторов;

- проверку и уточнение норм в производственных условиях, их внедрение и поддержание на прогрессивном уровне путем своевременного пересмотра и замены, исходя из проводимых организационно-технических мероприятий, повышения навыков и квалификации работников.

Основная задача нормирования труда - последовательное улучшение его организации с целью снижения трудоемкости продукции (работ, услуг), усиления материальной заинтересованности работников в результате своего труда, повышения эффективности производства, поддержания обоснованных соотношений между ростом производительности труда (объемом работ, услуг или выпуском продукции) и заработной платы.

Нормирование способствует рациональной расстановке кадров предприятия и правильному использованию ими рабочего времени. Разработанные нормы используют при составлении планов и прогнозов, решении вопросов разделения и кооперации труда, при определении количества оборудования и численности работающих.

Под рабочим временем понимается часть календарного времени, в течение которого работник в соответствии с правилами внутреннего распорядка предприятия обязан находиться на рабочем месте и качественно выполнять трудовые обязанности. Его норма продолжительности - это регламентированная величина рабочего времени, которую рабочему (работнику) необходимо отработать в течение определенного календарного времени (рабочего дня, смены, недели).

Рабочее время исполнителя подразделяется на время работы - период, в течение которого работником выполняются полезные трудовые движения и действия, и время перерывов, когда трудовой процесс не выполняется. Время работы включает затраты времени как на выполнение производственного задания (его подготовку и непосредственное выполнение), так и на работы, не предусмотренные заданием, - время случайной и непроизводительной работы, выполнение которой не дает прироста продукции или улучшения ее качества как по. основному технологическому процессу, так и по случайно выполненным работам, трелевочным трактором топлива или буксировка машин, устранение поломок оборудования, поиск инструмента и т.д.

Время работы по выполнению производственного задания, в свою очередь, подразделяется на подготовительно-заключительное, оперативное и время обслуживания рабочего места.

Подготовительно-заключительное время -интервал времени, затрачиваемый на подготовку исполнителя или исполнителей и средств технического оснащения к выполнению технологической операции и приведению последних в порядок после окончания смены и (или) выполнения этой операции для партии предметов труда. Это, например, время на уборочно-очистные, контрольно-осмотровые, крепежные, заправочные, смазочные и другие операции, опробование техники на холостом ходу. Его устанавливают, как правило, на всю рабочую смену, и оно не зависит от объема выполняемой работы по данному наряду.

Оперативное время - это часть штучного времени, равная сумме основного времени, затрачиваемого на изменение и (или) последующее определение состояние предмета труда - его размеров, свойств, состава, количества, формы или положения в пространстве, и вспомогательного - на выполнение приемов, необходимых для обеспечения изменения и последующего определения состояния предмета труда, например на установку; крепление, выверку деталей или переход от дерева к дереву при валке леса.

Штучное время -интервал времени, равный отношению цикла технологической операции к числу одновременно изготовляемых или ремонтируемых изделий или равный календарному времени сборочной операции. Время обслуживания рабочего места - часть штучного времени, затрачиваемая исполнителем на поддержание средств технологического оснащения в работоспособном состоянии и уход за ними и рабочим местом. Оно включает время технического обслуживания, затрачиваемое, например, на заточку инструмента и его замену, переналадку, ремонт, смазку оборудования в процессе работы, и время организационного обслуживания - на поддержание рабочего места в чистоте и порядке, на подачу предметов труда и уборку готовой продукции в течение рабочей смены.

В зависимости от уровня механизации труда и характера участия рабочего в выполнении производственных операций время работы может быть также разделено на время ручной, машинно-ручной и машинной работы, активного и пассивного наблюдения за работой оборудования.

Перерывы на отдых и личные надобности, а также обусловленные технологией и организацией производственного процесса, образуют время регламентированных перерывов, а вызванные нарушением нормального хода производственного процесса и трудовой дисциплины - время нерегламентированных перерывов.

Время перерывов, установленных технологией и организацией производственных процессов, зависит от специфических условий их выполнения, например, периодические простои водителя автомашин при погрузке и разгрузке. Время нерегламентированных (устранимых) перерывов включает перерывы, вызванные нарушением нормального хода производственного процесса и нарушением трудовой дисциплины. К первым относятся перерывы в работе по организационно-техническим причинам, являющиеся следствием плохой организации труда, например, из-за несвоевременной подачи материалов на рабочее место, из-за неисправности машин и оборудования и др.; ко вторым - перерывы из-за нарушения рабочим правил трудового процесса, опоздания на работу, самовольных отлучек с рабочего места и преждевременного ухода с работы и др.

Все виды затрат рабочего времени делят на необходимые (нормируемые) и лишние (ненормируемые). В техническую норму включают только необходимые затраты рабочего времени и в размере, позволяющем наиболее производительно выполнять данную работу. Регламентированные перерывы включаются в норму в строго необходимых размерах, нерегламентированные полностью исключаются и должны быть устранены правильной организацией труда и укреплением трудовой дисциплины.

Норма труда - это мера его затрат, установленное задание на выполнение в определенных условиях (организационно-технических и природно-климатических) отдельных работ, производственных операций или функций одним или группой (бригадой) рабочих, имеющих соответствующую профессию, специальность и квалификацию. Они являются исходной базой для осуществления на предприятии работ по организации труда, основой для расчета многих важнейших показателей - величины производственного цикла и производственной мощности, загрузки и пропускной способности оборудования, материального стимулирования и ряда других, основанных на измерении количества труда, а также числа работников по категориям и фонда заработной платы. С их помощью находят эффективные (требующие наименьших затрат рабочего времени) варианты технологических процессов, наиболее рациональные формы разделения и кооперации труда, приемы и способы выполнения работ.

Норма времени - это регламентированная величина затрат рабочего времени, установленная для выполнения единицы работ (продукции) одним или группой (бригадой) работников соответствующей квалификации в определенных организационно-технических и природно-климатических условиях. Она измеряется в человеко-минутах (-часах, -днях) и включает следующие элементы нормируемого рабочего времени:

Нвр = ТШТ + ТП.З ;

ТШТ = Т0 + ТВ + Торг + Т тех + ТП.Т. + Тот.л ;

ТШТ = ТОП + Тобс + Тп.т. + Т от.л ,

где Нвр - норма времени; ТШТ - норма штучного времени; ТП.З - норма подготовительно-заключительного времени; Т0, ТВ, Торг, Ттех, ТП.Т., Тот.л - время, соответственно, основное, вспомогательное, организационного и технического обслуживания, неустранимых перерывов (обусловленных технологией и организацией производственных процессов), на отдых и личные надобности; ТОП = Т0 + ТВ - время оперативное; Тобс = Торг + Ттех - время обслуживания рабочего места.

Норма штучного времени (Тшт), определяемая необходимыми затратами времени на выполнение единицы работы (операции, штуки и т.д.), рассчитывается по формуле:

ТШТ = ТОП + Тобс + Т от.л .

Поскольку для ручных и машинно-ручных работ время на обслуживание рабочего места, на отдых и личные надобности нормируется в процентах от оперативного времени, формула для определения штучного времени принимает следующий вид:

ТШТ = ТОП (1 + K / 100) ,

где К- время на обслуживание рабочего места, отдых и личные надобности, в процентах к оперативному времени.

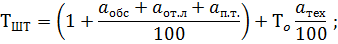

Расчет ТШТ для условий массового и крупносерийного производства производят по формуле:

где ТОП - оперативное время, включающее основное (Т0) и вспомогательное (Тв) время; аорг, аот.л, ап.т, атсх - время, соответственно, организационного обслуживания, на отдых и личных надобности, перерывов по технологии и организации производственных процессов, технического обслуживания, выраженное в процентах от оперативного (основного) времени.

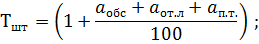

Расчет Тштдля условий серийного, мелкосерийного и единичного производства выполняют по формуле:

где аобс - время обслуживания рабочего места.

В случаях, когда необходимо определить суммарные (полные) затраты времени на единицу продукции при выполнении производственной операции, рассчитывается норма штучно-калькуляционного времени (Тш.к) по формуле:

Тш.к = Тшт+ Тп.з/п ,

где п -количество изделий (деталей) в партии; Тп.з - подготовительно-заключительное время на партию изделий.

В массовом производстве и добывающих отраслях промышленности Нвр= Топ.

Норма выработки - это установленный объем работы (количество единиц продукции), который один или группа (в частности, бригада) работников соответствующей квалификации обязаны выполнять (изготавливать, перевозить и т.д.) в единицу времени в определенных организационно-технических и природно-климатических условиях. Она измеряется в натуральных единицах и является величиной, обратно пропорциональной норме времени. В общем случае норма выработки Яв определяется по формуле:

Нв = ТЧ/Нвр,

где Т-период (час, смена), на который устанавливается норма выработки, в тех же единицах, что и норма времени Нвр; Ч-количество исполнителей, участвующих в выполнении данной работы.

Норма выработки зависит от состава нормы времени. При наличии штучно-калькуляционного времени Тшкее размер на одну смену можно вычислить по формуле:

Нв = Тсм/Тшк,

где Тсм- продолжительность рабочей смены, мин.

Если норма времени определена как штучная Нвр = Тшт, тогда:

НВ = (ТШ - ТПЗ)/ ТШТ ,

Поскольку в большинстве случаев норму выработки устанавливают на смену, то пользуются выражением:

Нв=Тсм/Нвр ,

Между нормой времени и выработки существует зависимость:

х = 100 у/( 100 - у) и у = 100х/( 100 + х) ,

где х -процент увеличения нормы выработки; у -процент уменьшения нормы времени.

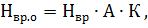

Норма обслуживания -количество производственных объектов (единиц оборудования, рабочих мест и т.д.), которые один или группа (бригада) работников соответствующей квалификации обязаны обслужить в течение единицы рабочего времени в определенных организационно-технических условиях. Она предназначается для нормирования труда работников, занятых обслуживанием оборудования, производственных площадей, рабочих мест и т.п. Ее разновидностью является норма времени обслуживания Нвр.о - время, установленное на обслуживание единицы оборудования, производственных площадей и других объектов в определенных условиях:

где Hвр - норма времени; А- количество единиц работы при обслуживании производственной единицы, например, при обслуживании единицы оборудования - количество единиц ремонтной сложности, наладок в течение смены; К- коэффициент, учитывающий выполнение рабочим функций, неучтенных нормой времени.

Разновидностью нормы обслуживания является норма управляемости, определяющая оптимальное количество работников или структурных подразделений предприятия, деятельностью которых может управлять один руководитель (бригадир, мастер). Она применяется главным образом при нормировании труда руководителей и служащих.

Норма численности - установленная численность работников определенного профессионально-квалификационного состава, необходимая для выполнения конкретных производственных функций или объема работ в данных условиях. Она позволяет также определить затраты труда по профессиям, специальностям, группам или видам работ, отдельным функциям, в целом по предприятию или цеху, его структурному подразделению. Ее можно определить на основе норм обслуживания. Так, если в цехе (на участке) установлена одна норма обслуживания Н0, то для каждой смены:

где  - норма численности (явочная численность рабочих в смену); Q - объем работ в данном цехе, на участке (количество оборудования, производственных площадей и т.п.).

- норма численности (явочная численность рабочих в смену); Q - объем работ в данном цехе, на участке (количество оборудования, производственных площадей и т.п.).

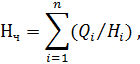

Если на работы установлены различные нормы обслуживания, то:

где  и

и  - соответственно, объем работ и норма обслуживания, установленные для i-х групп оборудования, площадей и т.п.; п -количество групп оборудования, площадей и т.п.

- соответственно, объем работ и норма обслуживания, установленные для i-х групп оборудования, площадей и т.п.; п -количество групп оборудования, площадей и т.п.

В целях повышения эффективности труда повременно оплачиваемых работников им могут устанавливаться нормированные задания -установленные методами технического нормирования объемы работ, которые должны быть выполнены одним или группой рабочих-повременщиков за определенный период времени с соблюдением требований, предъявляемых к качеству продукции (работ). С учетом специфики производства объемы работ, устанавливаемые нормированным заданием, могут быть выражены в трудовых (например, в нормо-ч) или натуральных (шт., т, мм и т.д.) показателях.

| Установление норм по анало- |

| С ранее действующими нормами |

| С ранее выполнявшимися нормами |

Нормативы режимов работы оборудования - регламентированные величины технических и технологических параметров оборудования (скорости резания, движения, рейсовые нагрузки и т.д.), обеспечивающие наиболее эффективное его использование. Разрабатываются они на основе лабораторных исследований и передового опыта, достигнутого на производстве. Полученные данные, их научное обобщение и обработка позволяют устанавливать функциональные зависимости, определяющие параметры режима работы технических средств, оформлять их в виде таблиц, номограмм, графиков и эмпирических формул.

Нормативы по труду - это регламентированные величины затрат труда (рабочего времени) на выполнение отдельных элементов (комплексов) работ, обслуживание единицы оборудования, рабочего места, бригады, структурного подразделения и т.д, а также численности работников, необходимые для осуществления производственных, управленческих функций или объема работ, принятого за единицу измерения, в зависимости от конкретных условий и факторов производства. Их использование обеспечивает единство норм труда на одинаковых работах, сокращает трудоемкость нормирования.

Основным методом нормирования труда на предприятиях является аналитический метод, основанный на предварительном изучении трудового процесса, эффективном использовании техники и рабочего времени в целях выявления резервов сокращения затрат труда и повышения его производительности. Он подразделяется на аналитически-исследовательский и аналитически-расчетный. Различие между ними в способе определения необходимых затрат времени.

При аналитически-исследовательском методе нормирования труда необходимые затраты времени на каждый элемент производственной операции и на операцию в целом определяются на основе исследования этих затрат непосредственно на рабочих местах и их анализа. Затраты рабочего времени изучаются либо путем непосредственного измерения длительности каждого элемента работы, включая перерывы в работе, либо методом моментных наблюдений.

При аналитически-расчетном методе необходимые затраты времени на производственную операцию или ее отдельные элементы определяются по заранее установленным технически обоснованным нормативам времени или путем расчета с использованием нормативов режимов работы оборудования, а также по формулам зависимости затрат времени от факторов, характеризующих объем выполненных работ при определенных условиях производства.

При суммарном методе нормирования труда его норма определяется в целом на всю работу или операцию без расчленения ее на элементы, трудовой процесс не анализируется, рациональность приемов, методов труда и затраты времени на их выполнение не изучаются. Этим методом норму определяют: путем экспертных оценок или на основе личного опыта нормировщика (опытный метод); по данным оперативного и статистического учета фактических затрат времени на аналитическую работу в прошлом (статистический); путем сравнения сложности и объема нормируемой работы с аналогичной работой, выполняющейся ранее (сравнительный метод).

К наиболее прогрессивным нормам относят технически обоснованные нормы, установленные аналитическим методом на основе комплексного обоснования величины затрат труда применительно к той технике и технологии, с использованием которой должна быть выполнена работа. Такие нормы должны предусматривать прогрессивные режимы работы оборудования, рациональные приемы и методы труда, прогрессивную организацию и обслуживание рабочих мест, оптимальную занятость работников и обеспечивать высокое качество продукции.

Технически обоснованной (или технической) следует считать норму, которая является прогрессивной и объективной, имеет комплексное техническое, организационное, психофизиологическое и социально-экономическое обоснование.

Прогрессивность нормы определяется степенью учета при ее разработке требований техники, технологии и организации производства, передовых приемов и методов труда; объективность заключается в том, что норма должна быть единой для одних и тех же операций и работ, выполняемых в одинаковых условиях независимо от способностей отдельных исполнителей (последнее находит отражение в фактическом выполнении норм).

Процесс технического обоснования нормы затрат труда включает установление ее методами технического нормирования (аналитическим) в соответствии с параметрами применяемой техники (оборудования), инструмента, оснастки, рациональных режимов работы и способами ее выполнения; организационного обоснования -выявление, анализ и учет при ее разработке организационных факторов и ограничений; психофизиологического - выявление, анализ и учет психофизиологических факторов и ограничений, зависящих от производства и исполнителей, оценку трудового процесса и условий его выполнения по уровню утомления, обоснование продолжительности времени на отдых; социально-экономического - выявление, анализ, определение и учет факторов, характеризующих производство и исполнителя работ, оптимизацию трудового процесса, нормируемой величины затрат труда с учетом социальных и экономических ограничений и требований, установление критериев экономической эффективности технологических режимов работы оборудования и трудовых процессов, нормируемого уровня затрат труда, их оптимизация (выбор наиболее рационального варианта) и др.

Дата добавления: 2020-03-21; просмотров: 514;