Основы технологии производства керамики

КЕРАМИЧЕСКИЕ МАТЕРИАЛЫ. Общие сведения

Керамикой называют – искусственные каменные материалы и изделия из минерального сырья, доведенного до спекания. Название «керамика» происходит от греческого слова «keramos» – глина. Под строительной керамикой подразумевают материалы и изделия из обожжённого глинистого сырья. Материал, из которого состоят керамические изделия после обжига, называют керамическим черепком. Отформованные изделия из глинистого сырья до обжига называют сырцом.

Глины всегда были одним из основных видов строительных материалов. Ещё за 8000 лет до н.э. глины применялись в необожженном виде для глинобитного строительства, изготовления саманного и сырцового кирпича. 3500 лет до н.э. отмечается начало применения керамического кирпича, 1000 лет до н.э. – глазурованного кирпича и черепицы. С середины первого тысячелетия в Китае началось производства изделий из фарфора. В России первый кирпичный завод был построен в Москве в 1475 г, а первый фарфоровый завод был запущен в Петербурге в 1744 г. С начала XX в. началось производство широкой номенклатуры строительной керамики – эффективного кирпича, пустотелых камней, керамических плиток, санитарно-технических изделий. В последнее время распространение получили специальные виды керамики.

Достоинства керамики как строительного материала:

· Распространенность сырья (глины);

· Простота переработки сырья;

· Высокие физико-механические характеристики керамики;

· Химическая стойкость;

· Высокая долговечность;

· Высокие эстетические качества;

· Экологическая безопасность на этапе эксплуатации изделий.

Недостатки керамики как строительного материала:

· Трудность изготовления крупноразмерных изделий, и связанные с этим высокие трудозатраты на устройство конструкций и низкая технологичность;

· Малая деформативность (хрупкость) керамических изделий;

· Высокая энергоемкость производства керамических изделий, следовательно – высокая стоимость изделий.

Классификация керамических материалов

1. По назначению:

· Стеновые;

· Отделочные;

· Кровельные;

· Для полов;

· Дорожные;

· Санитарно-технические;

· Кислотоупорные;

· Огнеупорные.

2. По структуре:

· С пористым черепком (Wm > 5%) – кирпич и камни стеновые, черепица, дренажные трубы, облицовочные плитки и т.п.;

· С плотным черепком (Wm < 5%) – клинкерный кирпич, фарфор, плитки для полов.

3. По температуре плавления:

· Легкоплавкие (температура плавления ниже 1350°С);

· Тугоплавкие (температура плавления 1350°С…1580°С);

· Огнеупорные (1580°С…2000°С);

· Высшей огнеупорности (более 2000°С).

Сырьевые материалы

1. Глинистое сырье. Основным сырьем для производства строительной керамики являетсяглина – осадочная горная порода, продукт выветривания полевошпатовых пород.

Свойства глин как сырья для керамики:

1. Пластичность и связующая способность. Пластичность – свойство глины деформироваться без разрыва сплошности (позволяет изготовить изделие заданной формы). Связующая способность – свойство глины связывать компоненты сырьевой смеси и сохранять заданную форму изделия после сушки;

2. Наличие воздушной и огневой усадки. В процессе тепловой обработки происходит уменьшение размеров изделий: на этапе сушки – воздушная усадка, на этапе спекания – огневая усадка, способствующая уплотнению керамического черепка;

3. Огнеупорность;

4. Спекаемость – способность переходить в результате обжига в камневидное состояние, образуя неразмокающее в воде тело. Это тело и будет называться керамикой.

Зерновой (гранулометрический) состав:

· Глинистые частицы – размером менее 0,005 мм. Глинистые частицы имеют пластинчатую форму, в воде набухают. При сушке глиняное тесто теряет воду и уменьшается в объеме. Чем больше глинистых частиц – тем выше пластичность и воздушная усадка глин;

· Пылевидные частицы (0,005…0,16 мм);

· Песок (0,16…2,0 мм). Песок и пылевидные частицы являются отощающими примесями, снижающими пластичность и воздушную усадку глин;

· Камни (>2 мм) – должны быть отделены от глины.

Классификация глин по содержанию глинистых частиц:

· Высокопластичные – до 80…90% глинистых частиц; водопотребность более 28%; воздушная усадка 10–15%.

· Средне- и умеренно-пластичные – до 30…80% глинистых частиц; водопотребность 20…28%; воздушная усадка 7–10 %.

· Малопластичные – 5…30% глинистых частиц; водопотребность менее 20%; воздушная усадка 5–7 %.

· Непластичные – не образуют пластичное тесто.

«Жирные» глины – содержат более 60% глинистых частиц, характеризуются высокой усадкой, необходимо введение отощающих добавок.

«Тощие глины» – содержат менее 10…15% глинистых веществ, необходимо введение тонкодисперсных, пластифицирующих добавок.

Минеральный состав глин:

· Глинистые минералы:

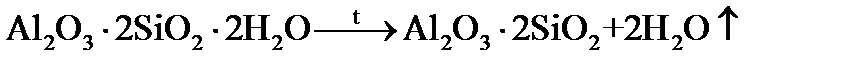

Каолинит Al2O3·2SiO2·2H2O – светлая окраска глин; слабо набухают, тугоплавки, малопластичны, малочувствительны к сушке.

Монтмориллонит Al2O3·4SiO2·4H2O – пластичны, сильно набухают, чувствительны к сушке и обжигу с появлением искривлений и трещин.

Бентонит – более 85…90% частиц размером менее 0,001мм. Являются пластифицирующими добавками.

· Кварц (SiO2) представлен песком;

· Полевые шпаты, слюды и гидрослюды.

· Примеси:

CaCO3, MgCO3 – вызывают образование «дутиков».

Сульфаты и хлориды Na; Ca; Mg; Fe – вызывают появление высолов.

Химический состав глин:

· SiO2 – 40…80% – снижает пластичность и прочность, повышает пористость.

· Al2O3 – 8…50% – повышает пластичность и огнеупорность глин.

· Fe2O3 – 0…15% – снижает огнеупорность.

· CaO – 0,5…25%.

· MgO – 0…4%.

· Na2O и K2O – сильные плавни, способствуют повышению усадки, уплотнению черепка и повышению прочности керамики.

2. Отощающие добавки – вводят в пластичные глины для уменьшения усадки при сушке и обжиге, предотвращения деформаций и трещин (дегидратированная глина, шамот, шлаки, золы, кварцевый песок).

3. Порообразующие добавки – вводят для повышения пористости черепка и повышения теплозащитных характеристик изделий (древесные опилки, угольный порошок, торфяная пыль).

4. Плавни – вводят с целью снижения температуры обжига (полевые шпаты, железная руда, доломит, магнезит, тальк, песчаник, пегматит, стеклобой, перлит).

5. Пластифицирующие добавки – вводят для повышения пластичности сырьевых смесей при меньшем расходе воды (высокопластичные глины, бентониты, ПАВ).

6. Специальные добавки – к примеру, для повышения кислотостойкости добавляют песчаные смеси, затворенные жидким стеклом. Для получения некоторых видов цветной керамики в сырьевую смесь добавляют оксиды металлов (Fe, Co, Ti, Cr).

Основы технологии производства керамики

Основные этапы производства керамических материалов:

· Добыча, транспортировка, обработка сырья;

· Подготовка массы;

· Формование изделий;

· Сушка;

· Обжиг;

· Контроль качества;

· Упаковка готовой продукции.

Карьерная глина, как правило, непригодна для получения керамических изделий. Поэтому проводится её обработка с целью подготовки массы. Подготовку глин ведут сочетанием естественной и механической обработки. Естественная обработка – вылеживание предварительно добытой глины в течение 1-2 лет при периодическом увлажнении осадками или искусственном замачивании и периодическом замораживании и оттаивании. Механическая обработка – проводится с целью разрушения природной структуры глин, удаления и измельчения крупных включений, удаления примесей, измельчения глин и добавок, перемешивания всех компонентов. Для механической обработки используются специализированные машины – глинорыхлители; дезинтеграторы, мельницы, мешалки и т.д. Качественная подготовка сырьевой массы – необходимое условие получения качественных керамических изделий.

В зависимости от вида продукции, вида и свойств сырья изделия формуют по одному из 5-ти способов.

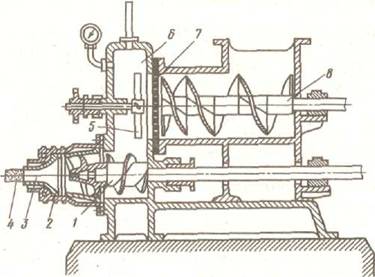

· Пластический способ. Влажность теста 18…28%. Наиболее простой, наименее металлоемкий и наиболее распространенный способ. Применяется в случаях использования среднепластичных и умеренно-пластичных, рыхлых и влажных глин с умеренным содержанием посторонних включений. Формование осуществляется на ленточных прессах (шнековых) под давлением 1,6…7 МПа с вакуумированием или подогревом и без них. Производительность до 10 000 штук/час.

Рис. 5.1. Схема ленточного пресса

· Жесткий способ является разновидностью пластического способа. Влажность массы 13…18%. Формование осуществляется на мощных вакуумных и гидравлических прессах под давлением 10…20 МПа. Могут быть использованы менее пластичные глины. Требуются меньшие энергетические затраты на сушку. Сырец имеет повышенную прочность. Пластическим и жестким способами выпускаются полнотелые и пустотелые кирпичи, камни, блоки, панели, черепица.

· Полусухой способ менее распространен. Влажность шихты 8…12%. Формование изделий осуществляется в пресс-формах на гидравлических или механических прессах под давлением 15…40 МПа. По сравнению с пластическим способом длительность производственного цикла сокращается в 2 раза, изделия имеют более правильную форму и точные размеры, до 30% сокращается расход топлива. Недостаток способа – металлоемкость (формы) в 3 раза выше по сравнению с пластическим способом. Можно использовать малопластичные тощие глины с большим количеством добавок.

· Сухой способ является разновидностью полусухого способа. Влажность пресс-порошка составляет 2…6%. Устраняется операция сушки. Применяется для изготовления плотных керамических изделий – плитки для полов; клинкерного кирпича; материалов из фаянса и фарфора.

· В шликерном (литьевом) способе используется многокомпонентная масса, состоящая из неоднородных и трудноспекающихся глин и добавок. Влажность шликера – до 40%. Способ применятся для изготовления изделий сложной формы (санитарно-технических изделий), облицовочных плиток.

В процессе сушки и обжига сырца происходят следующие приращения:

Сушка изделий(t=100…150°С) служит для удаления свободной воды. Процесс обратим. Изделия необходимо высушить до влажности 5…6 % во избежание неравномерной усадки, искривлений, растрескиваний при обжиге. Продолжительность сушки – до 72 часов. Воздушная усадка составляет 6…10%.

После сушки выполняется операция обжига.

При температуре 500…800°Спроисходит потеря химически связанной воды, выгорание органических примесей. Процесс необратим. Дегидратация глинистых минералов осуществляется по общей схеме:

При температуре 800…900°С происходит распад метакаолина на оксиды, находящиеся в химически активном состоянии:

При температуре 1000…1100°С происходит образование керамического черепка. Происходит частичное плавление твердой фазы, расплав обволакивает нерасплавившиеся частицы, стягивает их, проводя к уплотнению массы и огневой усадке, которая составляет 2…8%. Образуются различные соединения, в т.ч. основной минерал керамики, придающий ей водостойкость и высокие физико-механические характеристики – муллит – 3Al2O3·2SiO2. В основном керамические изделия обжигают при данной температуре.

При повышении температуры обжига до 1200°Спроисходит усиление спекания, образование плотного керамического черепка. При такой температуре получают изделия с плотным черепком – клинкерный кирпич, плитки для полов, керамогранит и др.

При температуре 1350°Спроисходит плавление сырья, до этой температуры обжиг не доводят.

Дата добавления: 2020-03-21; просмотров: 996;