Механизм формирования самообжигающихся анодов

Основными процессами, протекающими в непрерывном самообжигающемся аноде, являются обжиг анодной массы и образование монолитного угольного анода.

Загружаемая в анод масса почти на три четверти состоит из наполнителя (коксового порошка) и на одну четверть из связующего материала (каменноугольного пека). Коксование пека и цементирование им наполнителя составляет основу технологического процесса спекания анода. В этой связи качество пека и термические условия его коксования играют в этом процессе очень важную роль.

Основа каменноугольного пека представлена высококипящими органическими соединениями, относящимися по химическому составу к ароматическим углеводородам. Соединениями ароматического ряда называют вещества, в молекулах которых содержится особая группировка из шести атомов углерода, называемая бензольным кольцом, или бензольным ядром:

Если в молекуле органического соединения находятся два или несколько бензольных ядер, связанных между собой, то такое соединение носит название многоядерного ароматического соединения. Иногда бензольное ядро называют просто «кольцом», а многоядерные ароматические соединения - многокольчатыми. Такие соединения лежат в основе строения пека.

Сущность процесса коксования, т.е. последовательность превращений, состоит в том, что при замедленном росте температур от 140-160°С до 400-450°С происходит испарение (отгонка) легкокипящих углеводородов (смол и газов) и постепенное обогащение пека более плотными ароматическими соединениями. Это очень важно, так как кокс из пека образуется только из ароматических углеводородов.

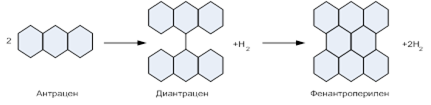

При дальнейшем росте температур происходит объединение (конденсация) ароматических ядер с образованием сплошной кристаллической сетки, обогащенной углеродом. Число колец в таких системах достигает от нескольких единиц до десятков тысяч. По мере роста температур отдельные плоские сетки ароматических ядер наслаиваются или «сшиваются» в трёхмерные кристаллиты типа графита, но с меньшей степенью упорядочения структуры. В целом эту последовательность называют «термолизом пека» и «конденсацией ароматики».

Постепенное увеличение молекулярной массы, повышение содержания углерода и потерю водорода в результате сращивания ароматических колец можно схематически показать на следующем примере:

Пеки хорошего качества характеризуются большим содержанием веществ, кипящих при высокой температуре, и повышенной молекулярной массой. Такие пеки при коксовании дают высокий коксовый остаток, лучшее сцепление с зернами кокса-наполнителя и низкую пористость анода. Хорошим считается также пек, который имеет высокую термическую стабильность, под которой понимается способность пека сохранять основные технологические свойства при длительном нахождении в жидкой фазе анода при высокой температуре.

Для образования прочной структуры анода имеет значение смачивание или адгезия поверхности кокса пеком, способность кокса и пека образовывать на границе их контакта прочные химические связи и в итоге - монолитную структуру при обжиге. Эти свойства связующего и наполнителя иногда называют сродством пека к коксу.

Лучшее взаимодействие наполнителя со связующим материалом происходит при замедленном коксовании анодной массы, когда химические реакции на границе двух сред протекает достаточно полно. При быстром коксовании затвердевание связующего происходит значительно быстрее, что ограничивает химическое взаимодействие и ослабляет связь наполнителя с коксующимся пеком. Кроме того, в этих условиях легкокипящие фракции быстро удаляются из зоны коксования, не вступая в процесс коксования, уменьшая коксовый остаток и повышая пористость анода.

В самообжигающемся аноде алюминиевого электролизера основные физико-химические превращения протекают в несколько стадий в основных зонах анода: верхней, средней и нижней. Рассмотрим эти процессы более подробно.

1. На поверхности анода располагается слой размягчённой анодной массы высотой 35-40 см в центре и 60-80 см по периферии (в производственной практике этот слой называют «коксопековой композицией» или сокращенно КПК). Эта зона ограничена поверхностью анода и снизу изотермой 400-450ºС. Под изотермой в данном случае понимается линия равных температур, проходящая по сечению анода. Как указывалось выше, верхний слой массы выполняет функции подготовки связующего к коксованию: отгонки (дистилляции) легкокипящих некоксующихся фракций пека, превращения низкомолекулярных углеводородов в высокомолекулярные и др. Одновременно через слой расплавленной анодной массы происходит фильтрация дистиллятов из нижних слоёв и поглощение углерода из парогазовой смеси.

При малых уровнях расплавленной анодной массы и высокой температуре её поверхности значительная часть продуктов коксования прорывается через верх анода, унося с собой большое количество легкокипящих смол. Это приводит к потере части углерода, увеличивает расход анодной массы и загрязняет воздушную среду в корпусах электролиза. Например, потери углеводородов с поверхности анода составили:

| Температура поверхности массы, °С | ||||

| Потери, г/(см²· ч) | 1,0 | 2,3 | 8,0 | 10,1 |

В нижних слоях расплавленной анодной массы происходит процесс высокотемпературных превращений в пеке. Скорость этих превращений относительно невелика, особенно при низких температурах (300-320°); при повышении температуры до 380-400°С интенсивность процесса отгонки легких фракций и уплотнения пека значительно возрастает.

Условия термолиза и термических превращений связующего существенно зависят от высоты слоя анодной массы. Результаты исследований показывают, что наиболее значительное влияние уровня КПК наблюдается в пределах до 30 см.

Влияние уровня КПК на качество анода объясняется несколькими факторами. Во-первых, гидростатическое давление столба расплавленной анодной массы должно быть по возможности большим для выдавливания из зоны коксования пузырьков газа и затекания в поры и трещины связующего, т.е., образно говоря, «залечивания» дефектов структуры.

Во-вторых, чем больше слой жидкой фазы, тем сильнее сопротивление выходу летучих продуктов коксования через верх анода и меньше потери углерода. В-третьих, при увеличении уровня КПК пропорционально снижается температура её поверхности и соответственно возрастает вязкость. Например, при увеличении уровня КПК с 17 до 30 см и снижении температуры поверхности массы с 200 до 150°С вязкость верхнего слоя возрастает приблизительно в 10 раз, что увеличивает сопротивление прохождению газов коксования через жидкий слой.

Проведенные измерения на промышленных электролизерах показали, что при высоте слоя КПК более 30 см с поверхности анода удаляется сравнительно небольшая (не более 5%) доля от общего количества летучих веществ, выделяющихся при коксовании анодной массы. Этим объясняется некоторое снижение эффекта от увеличения уровня КПК от 30 до 45 см.

В том случае, если сопротивление столба расплавленной анодной массы превышает давление газов коксования в аноде, то последние не прорываются через этот слой, а уходят вниз и фильтруются через поры и трещины в теле анода. При этом отходящие углеводороды разлагаются под действием высоких температур с выделением пиролитического (сажистого) углерода, который откладывается в порах и микротрещинах, повышая плотность анода.

Наконец, большой уровень КПК и пониженная температура её поверхности предотвращают расслоение расплавленной анодной массы. Плотность кокса-наполнителя больше 2,0 г/см³, а плотность связующего составляет 1,3 г/см³. За счёт разности плотностей анодная масса легко расслаивается уже при 200°С.

В результате расслоения нижние слои КПК обогащаются крупными зёрнами кокса и содержат значительно меньшее количество связующего, чем верхние. При этом происходит слоистое спекание анода. Вначале спекается слой, обедненный связующим, и образует пористый, легко поддающийся окислению анод, затем спекается слой, обогащенный связующим и пылевой фракцией кокса, с образованием трещиноватого, отличающегося большой усадочной способностью анода. Поскольку линейная усадка этих слоёв различна, можно ожидать их отслоение ближе к подошве анода.

Для предотвращения расслоения необходимо применять массу с пониженным содержанием связующего или так называемую «сухую» массу.

Существенное влияние на расслоение анодной массы оказывает её гранулометрический состав: недостаток пылевой фракции или недостаточная дисперсность пыли способствуют расслоению. Пылевая фракция повышает вязкость связующего материала и препятствует оседанию крупных зёрен. Аналогом анодной массе может служить цементный раствор: чем крупнее гравий, меньше песка и больше воды в растворе, тем больше возможность его расслоения и хуже качество бетона.

Весьма благоприятно применение пека с повышенной температурой размягчения, имеющего при равных условиях большую вязкость. Так, например, вязкость пека марки «Б» (Tразм=67-73°С ) при 155°С равна 600-700 сП, а пека марки «В» (Тразм=85-90°С) равна при этой же температуре 2000-2500 сП.

Технологам известно, что при перегретой и расслоившейся анодной массе увеличивается вероятность протеков пека во время подъёма анодного кожуха и при перестановке штырей (ВТ) или под обечайку (БТ). Наконец, образование отстоев пека приводит к уменьшению тепловых потерь с поверхности анода и росту конуса спекания. Поскольку теплопроводность пека приблизительно в 10 раз меньше теплопроводности густой анодной массы, то образование даже сравнительно небольших отстоев (2-3 см) вызывает существенный рост конуса спекания и соответствующее снижение уровня жидкой фазы.

2. Зона полукокса сверху ограничена изотермой 400-450ºС (поверхностью конуса спекания) и снизу изотермой 700ºС. В этой зоне формируется первичная структура – полукокс и происходит наиболее интенсивное, особенно в интервале 400-500ºС, удаление летучих продуктов коксования, преимущественно смол. В них содержится порядка 86-92 % (мас.) углерода и 4,5-7,5 % водорода. При температуре 650ºС смолистые вещества практически полностью расщепляются, а образующийся при этом углерод откладывается в порах анода, повышая его плотность.

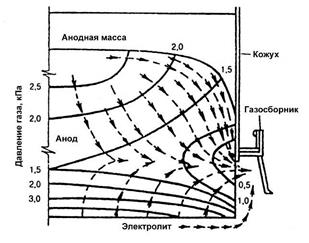

При благоприятных условиях обжига практически все смолистые вещества и газ (преимущественно метан СН4) не теряются из зоны коксования, а перерабатываются с выделением пиролитического углерода. Если учесть наличие в анодной массе порядка 1,5 % влаги, оксидов и адсорбированного на поверхности кокса воздуха, то выход анодного продукта из анодной массы составит порядка 93-95 %; при этом выход кокса из пека составит до 85 %. Источником потерь углерода служат утечки части смол и газов коксования через боковую поверхность под колокол на электролизерах ВТ (рис. 7.2) или под обечайку на электролизерах БТ.

Зона полукокса является наиболее ответственной за поддержание оптимальной скорости спекания анодной массы. При минимальной скорости нагрева в процесс коксования достаточно полно вовлекается углерод смол и газов коксования. При быстром коксовании парогазовые продукты создают повышенное давление и быстро удаляются из зоны коксования.

|

| Рис. 7.2. Направление газовых потоков в аноде с верхним подводом тока (Коробов М.А., Аюшин Б.И., ВАМИ) |

С практической точки зрения имеет значение высота зоны коксования или, точнее, положение изотермы 700ºС. Так, при глубоком погружении анода в шахту, во время горячего хода электролизёра и разогрева анода изотерма 700ºС поднимается, высота зоны коксования снижается, и анодная масса проходит её за более короткий промежуток времени. При этом скорость коксования возрастает. С другой стороны, высоту зоны коксования нельзя беспредельно увеличивать, т.к. она жестко ограничена высотой анодного кожуха и длиной токоподводящего штыря.

3. Зона кокса (нижняя зона) ограничена изотермой 700ºС и нижней поверхностью (подошвой) анода. При 800-850ºС происходит практически полное удаление летучих веществ и завершается переход полукокса в кокс. При 800-850º происходит так называемый глубокий пиролиз, т.е. полное разложение газообразных углеводородов при высокой температуре без доступа кислорода с образованием водорода и пиролитического углерода. Вторичный (пиролитический) углерод откладывается в порах и трещинах анода, а покидающий зону кокса газ коксования состоит преимущественно из водорода.

Тем не менее, содержание водорода в газовой фазе анода снижается в направлении к подошве от 45-50 % (объёмн.) до 0,5-1%, а содержание метана от 15-20% до 0,5 %. Это объясняется, во-первых, уходом их за боковую поверхность анода (см. рис. 7. 2.) и, во-вторых, разбавлением анодными газами, проникающими из рабочей зоны за счет фильтрации через подошву анода.

Фильтрация анодных газов через подошву анода составляет, например, для электролизера на 160 кА ~ 8,5-9,0 м³/сут. Анодные газы вступают во взаимодействие с углеродом по реакции

С+СО2 = 2СО, что приводит к потере углерода и увеличению пористости анода, что весьма нежелательно. Уменьшения фильтрации анодного газа можно достигнуть при работе с анодами, имеющими максимальную плотность.

Для электролизеров ВТ характерно образование продольных и поперечных трещин. Причиной образования трещин в нижней зоне анода является усадка анодной массы по мере спекания анода и преобразования структуры полукокса в кокс при одновременном расширении стальных штырей при нагревании. Эти взаимно противоположные процессы вызывают разрыв тела анода и образование трещин. Все факторы, которые способствуют повышению температуры и росту усадки в нижней зоне анода, действуют в сторону образования трещин. К уже упомянутым выше факторам можно добавить опасность резких скачков силы тока на серии, особенно если их продолжительность составляет 1-2 часа и более.

Трещины на аноде весьма нежелательны, т.к. они разделяют анод на изолированные участки, препятствуют перетеканию и выравниванию тока. Кроме того, трещины являются причиной протеков анодной массы, что неизменно приводит к образованию угольной пены.

Около угловых штырей величина трещин, как правило, невелика, т.к. температура анода в углах заметно ниже, чем в центре, и разрывные усилия здесь также слабее. Уменьшить размеры трещин можно путем снижения тепловой нагрузки нижней зоны и организации правильного обслуживания анода. Целесообразно работать с минимальным погружением анода в шахту ванны, при низких температурах электролиза и стабильной силе токе на серии. Анодные штыри должны быть калиброваны, дефектные штыри следует отбраковывать. Особенно вредно использовать деформированные штыри и штыри с нарушенной геометрией. При раскручивании перед извлечением такой штырь за счёт эффекта эксцентрика разрывает спеченную часть анода.

Усадка в значительной степени зависит от качества анодной массы, в том числе от гранулометрического состава коксового наполнителя, степени его прокалки и содержания связующего. Усадка тем меньше, чем больше размер частиц кокса крупной фракции, а содержание средних и пылевых фракций сухой шихты должно быть оптимальным. Усадка возрастает, если для приготовления анодной массы используется кокс с низкой степенью термической обработки (прокаливания).

Во время обжига анода частицы такого кокса будут подвергаться термической усадке, вызывая дополнительную усадку всего анода. Температурный режим прокалки кокса подбирают таким образом, чтобы обеспечить пикнометрическую (истинную) плотность нефтяного кокса не менее 2,02 г/см³ (предпочтительно 2,04 г/см³), пекового - не мене 1,99 г/см³ (предпочтительно 2,00 г/см³). Крайне неблагоприятен с точки зрения усадки анода избыток пека.

Важной задачей следует считать снижение глубины лунок на подошве анодов под штырями. При перестановке штырей в образующееся отверстие загружается порция так называемой подштыревой массы, имеющей повышенное содержание связующего. Загружаемая порция массы сразу же попадает в зону высоких температур и быстро коксуется. Образующаяся при этом структура носит название «вторичного анода» или «пробок». Пробки коксуются в температурной зоне 700-850°С, где коксование происходит почти мгновенно.

Пробка не образует с телом анода сплошной коксовой структуры и на отключенных анодах между ними, как правило, хорошо заметна граница. Качество вторичного анода из-за большой скорости коксования значительно ниже, чем основного, структура его рыхлая и пористая. Основной и вторичный анод имеют по результатам наших исследований следующие характеристики:

| Показатель качества | Основной анод | Вторичный анод |

| Пористость, % | 28,3 | 34,8 |

| Объёмная плотность, г/см³ | 1,58 | 1,41 |

| Прочность на сжатие, МПа | 46,5 | 28,1 |

| Удельное электросопротивление, мкОм·м | 50,8 | 63,5 |

Естественно, что вторичный анод в силу высокой пористости и развитой поверхностной структуры химически более активен, скорость его сгорания заметно выше, чем основного анода. Поэтому на месте вторичного анода образуются углубления, или, по производственной терминологии, «лунки». Измерения, проведенные на анодах отключенных ванн, показывают, что глубина лунок может достигать 5-15 см, а при неблагоприятных условиях могут образовываться сквозные отверстия до самого штыря. В лунках скапливаются анодные газы, и электрохимический процесс в них замедляется. Далее разрушение вторичного анода происходит только за счет окисления его анодными газами и механического осыпания частиц.

Наличие глубоких лунок и сквозных отверстий на анодах ВТ уменьшает эффективное сечение анода на 6-8 %, а также создает угрозу прорыва анодной массы в рабочее пространство электролизёра при перестановке штырей. Однако по мере продвижения границы вторичного анода вверх, то есть в сторону более низких температур, скорость его сгорания заметно снижается и затем стабилизируется. Поэтому сквозные отверстия возникают только при особо неблагоприятных условиях и горячем ходе электролизёра.

Зависимость состояния вторичного анода от температуры видна даже в пределах одного анода: по периферии анода температура ниже, чем в центре, соответственно глубина периферийных лунок, как правило, меньше. Снижая тепловую нагрузку на анод и уменьшая температуру его нижней зоны, можно добиться существенного уменьшения глубины лунок в целом по аноду. Важное значение при этом имеют перечисленные выше факторы (положение анода в шахте, температура электролита, стабильность токовой нагрузки и др.). Например, при снижении температуры электролита с 965 до 955°С, т.е. на 10ºС, расход анодной массы за счет уменьшения разрушаемости вторичного анода и окисления неполяризованной части анода уменьшается на 1,7-2,3% (9-12 кг/т Al).

Существенное влияние на тепловое состояние анода оказывает график перестановки штырей. Известно, что температура нижней зоны в значительной мере определяется количеством джоулева тепла, выделяемого в токоведущей части анода (ниже изотермы 700°С). Если электролизер работает с завышенным средним расстоянием штырь-подошва анода, то сопротивление проходящему току велико, количество выделяемого тепла возрастает и температура анода повышается. Напротив, при занижении среднего расстояния штыри нижнего горизонта перегреваются, окисляются или даже оплавляются. При этом нарушается контакт штырь-анод. Это, в свою очередь, приводит к росту контактного сопротивления и также вызывает перегрев анода. Следовательно, среднее расстояние штырь-подошва анода должно быть оптимальным.

Из приведенных выше соображений следует, что изотермы высоких температур в аноде (950-965ºС) должны проходить в непосредственной близости к электролиту. Как правило, это достигается «сжатием» нижней зоны всеми приёмами, которые упоминались выше. Расширение нижней зоны, т.е. фактический перегрев анода, даёт обратный результат.

Повышенные требования предъявляются к боковой поверхности анода ВТ. Температура КПК по периферии, особенно по торцам и углам, должна быть достаточно высокой, чтобы анодная масса не намерзала на анодном кожухе в зимнее время в виде козырьков. Если же это происходит, то цех должен иметь необходимую технику для периодической прорезки козырьков. Такую прорезку целесообразно проводить перед очередным подъёмом анодной рубашки. Верхняя и центральная часть анодного кожуха должны быть защищены от охлаждения тепловым укрытием.

Загрузка анодной массы должна быть равномерной по всей поверхности анода. Недопустимо загружать анод только по центру, т.к. это приведет к выдавливанию пека на периферию анода и нарушению структуры боковой поверхности анода. При подъёме анодной рубашки это может вызвать протек пека под газосборный колокол.

Высота конуса спекания по периферии должна быть достаточной, чтобы при подъёме анодного кожуха оставался запас высоты в пределах 10-15 см. Не следует, однако, стремиться к чрезмерному увеличению конуса спекания по периферии, т.к. пропорционально высоте конуса возрастает температура боковой поверхности и, следовательно, его окисляемость анодными газами. Как правило, рост конуса спекания по периферии анода сопровождается ростом «шеек» и трещин на боковой поверхности.

Дата добавления: 2016-06-18; просмотров: 4396;