Технология твердосплавного бурения

Технология колонкового бурения

Колонковое бурение, когда порода разрушается по кольцевому забою, и в центре забоя остается столбик неразрушенной породы – керн. Различают ряд разновидностей колонкового бурения, отличающихся как применяемым буровым инструментом, так и технологией бурения. Особенности технологии зависят, прежде всего, от применяемого породоразрушающего инструмента, вида снаряда, применения или отсутствия забойных машин и специальных колонковых наборов. При бурении простыми снарядами технологические параметры и особенности технологии бурения зависят от вида материала резцов: - твердый сплав – твердосплавное бурение (точнее бурение коронками с резцами из твердого сплава); алмазы природные и синтетические – алмазное бурение(точнее бурение коронками с мелкоалмазными резцами); бурение резцами из сверхтвердых материалов – бурение с СТМ (спеки мелких природных или синтетических алмазов, резцы из нитратов бора, композиционные алмазотвердосплавные пластины – АТП и другие).

При бурении специальными снарядами (ССК, КГК), снарядами, включающими забойные машины (гидро и пневмо ударники, забойные двигатели) или специальные колонковые наборы (для повышения выхода керна), основные принципы технологии исходят из типа породоразрушающего инструмента, а наличие забойных машин или специальных колонковых наборов обуславливает специфические особенности технологии.

Технология твердосплавного бурения

Бурение коронками с твердосплавными резцами применяется в мягких породах и в скальных породах средней крепости от I до VII, частично VIII категорий по буримости, причем область применения твердосплавных коронок сужается за счет применения для бурения в породах VI – IХ категорий резцов из СТМ.

Твердосплавное бурение впервые появилось в Германии в 1915 году (Первая мировая война и в Германию не продавали алмазы). Резцы тогда изготавливались из литого карбида вольфрама. В последующее время резцы стали изготавливать из металлокерамического вольфрамокобальтового твердого сплава типа ВК. В основном применяются марки сплава ВК-6, ВК-8, где цифра означает процентное содержание кобальта, связывающего твердые зерна карбида вольфрама. Если кобальта меньше – сплав более твердый и более износостойкий (есть сплав ВК-3), но и более хрупкий и менее прочный на скол; если кобальта больше (есть сплав ВК-15 и даже ВК-25), он более прочный, но менее твердый и менее износостойкий. Формы и размеры резцов разные, обычно призмы квадратного или прямоугольного сечения с размерами от 1,8 до 5 мм длиной 10 – 15 мм, но могут быть и резцы круглого и восьмигранного сечения и в виде пластин.

Поскольку твердосплавное бурение применяется в широком диапазоне пород от самых мягких и рыхлых до скальных пород средней крепости - монолитных, трещиноватых, абразивных, имеется несколько групп твердосплавных коронок, различающихся конструкцией и принципами воздействия на породу.

Для бурения мягких пород применяются коронки типа «М», имеющие крупные резцы или зубки с резцами, выступающие на значительную величину как по торцу, так и по наружному диаметру. Выпускаются коронки М-6 с пластинчатыми резцами, ранее выпускалась коронка М-5 с трубчатыми восьмигранными резцами более производительная, но и более дорогая. Для бурения в скальных породах IV – VIII категории по буримости применяются три группы твердосплавных коронок:

- СМ – для пород средней крепости, монолитных,

- СТ – для пород средней крепости – трещиноватых,

- СА для пород средней крепости – абразивных.

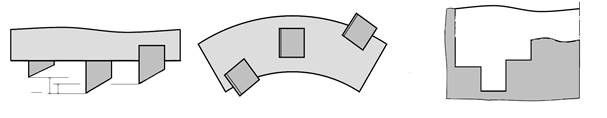

В отличие от коронок типа «М», коронки, предназначенные для бурения скальных породах, разрушают породу на забое по принципу ступенчатого забоя. При этом передовые резцы, имеющие размер меньше ширины забоя, выступающие больше других из торца, проделывают канавки на забое, что им делать легче, так как меньше площадь разрушения и порода на забое не зажата со стороны боковых стенок скважины. Следующие резцы срезают (скалывают) оставшуюся часть породы забоя, что им также легче, поскольку оставщаяся часть забоя имеет дополнительную свободную поверхность и легче скалывается. Наиболее наглядно этот принцип виден на примере коронки типа СМ-4, рис.35.

|

| Рис. 35 |

Все твердосплавные резцы имеют относительно острую режущую часть, В зависимости от того, как происходит износ режущей части резцов, коронки делятся на незатачиваемые, затачиваемые после каждого рейса и самозатачивающиеся.

Коронки с незатачиваемыми резцами (СМ-4, СМ-5, СМ-6, СМ-9), предназначенные для бурения малоабразивных, монолитных и перемежающихся пород, для бурения в таких же, но трещиноватых породах применяются коронки (СТ-2, СТ-4). В процессе бурения режущая кромка резцов постепенно стирается, площадь контакта возрастает и соответственно снижается скорость бурения. Поскольку сечение резцов сравнительно невелико, (4х4 и 3х3мм.), а породы не очень твердые, то до полного износа режущей кромки резцов коронка успевает пробурить несколько метров, т.е. Обеспечивается рациональная углубка за рейс.

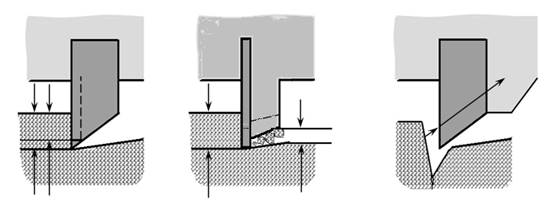

При бурении в абразивных породах не зависимо от твердости и прочности породы происходит быстрый износ режущей кромки резца и резцы могут полностью затупиться уже на первых метрах углубки. В таких породах успешно применяются коронки с самозатачивающимися резцами. Идея самозатачивания заключается в том, что глубина внедрения резца в породу (глубина резанья) обратно пропорциональна площади контакта резца с породой, т.е. площадки притупления. При незначительном притуплении резца глубина резанья еще достаточна для эффективного бурения. Самозатачивающиеся резцы представляют собой тонкую твердосплавную пластинку (0,7 – 1,0 мм), сзади которой припаяна и закреплена в корпусе коронки стальная пластинка толщиной 4 – 5 мм, защищающая твердосплавную пластинку от скалывания. В процессе бурения стальная опорная пластинка изнашивается (истирается) быстрее, чем твердосплавная и твердосплавная пластинка начинает выступать впереди опоры. Имея небольшую контактную площадь, выступающая часть твердосплавной пластинки внедряется в породу забоя, что обеспечивает достаточную скорость углубки. Режущая твердосплавная часть такого резца тоже изнашивается, однако медленнее, чем опорная пластинка и, таким образом, она постоянно выступает впереди опоры и обеспечивает постоянную скорость углубки. Рис. 36 а, б.

| ||

| А | Б | В |

| Рис. 36 |

При бурении в трещиноватых породах при прохождении через трещины резцы испытывают ударные нагрузки и скалываются. Чтобы резцы не скалывались при бурении в трещиноватых породах, за твердосплавным резцом также устанавливается опора за счет конфигурации стального корпуса коронки, которая и воспринимает ударный импульс. Рис. 36 в (коронки СТ-2, СТ-4, СА-4 КТ-1).

Большинство типов твердосплавных коронок предназначены для бурения в определенных условиях (монолитные слабоабразивные, - трещиноватые, - абразивные), но есть и универсальные коронки, которые объединяют в себе особенности всех приведенных видов твердосплавных коронок – острые резцы (СМ), - защита от ударов в трещиноватых породах (СТ), – самозатачивание в абразивных породах (СА). К таким универсальным коронкам можно отнести коронку СА-4 и, условно (за счет перезаточек), коронку КТ-1. В последнее время разработана коронка КТ-1 с затачиваемыми после рейса резцами, что обеспечивается формой торца коронки, совпадающей с радиусом абразивного заточного круга. Такая коронка за счет повышенной прочности крупных резцов и за счет перезаточки резцов после каждого рейса до 5 раз, имеет ресурс в несколько раз больше, чем коронки типов СМ и даже чем у самозатачивающихся коронок - СА (Рис. 37).

|

| Рис. 37 |

Для обеспечения зазоров необходимых для прохода потока очистного агента в зазор между колонковой трубой и керном и в кольцевое пространство между колонковой и стенками скважины, резцы у всех коронок должны выступать по наружному и внутреннему диаметрам. У коронок типа М по наружному диаметру на 9 – 11 мм так, что диаметр скважины получается равным следующему большему стандартному диаметру (например, при колонковой трубе 73 мм, диаметр коронки М по резцам составит 93 мм). У остальных коронок выход резцов по наружному диаметру составляет 1,5 мм и по внутреннему – 1,0 мм (см. колонковая 73 мм – коронка по резцам 76мм).

Как и у долот, при бурении твердосплавными коронками происходит износ по наружному диаметру опасный конушением скважины. Для сохранения наружного диаметра коронки, кроме основных резцов у большинства твердосплавных коронок устанавливаются дополнительные подрезные резцы, либо в основных зубках (М5, СА), либо в промывочных окнах выше забоя (СМ, СТ).

Выбор рационального типа твердосплавной коронки для каждых конкретных пород и их состояния приведен в табл. 11.

Таблица 11

| Характеристика пород. | Категория пород | Тип коронки | |

| Мягкие и слабые скальные. | I - V | М-5, М-6 | |

| Средние монолитные, неабразивные, не трещиноватые. | V – V1 | СМ-4, СМ-9м | |

| Те же, но более крепкие. | V1 – V11 | СМ-5 | |

| Те же, но еще слабо абразивные. | V1 – V11 | СМ-6 | |

| Средние неабразивные, трещиноватые. | V1 – V11 | СТ-2, СТ- 4 | |

| Средние монолитные или слабо трещиноватые, Абразивные. | V1 – V11 | СА-3, СА-5, СА-6,СА-7 | |

| И монолитные, и трещиноватые, и абразивные. | V1 – V111 | СА-4 | |

| И монолитные, и трещиноватые, и абразивные. | V - V111 | КТ-1 |

Дата добавления: 2016-06-18; просмотров: 4105;